ヤマセイ株式会社ではAutoFormを工程検討段階での加工方向検討、ダイフェースや余肉形状の簡易造形と検討、トリム角度やカム方向の検討、後工程の成形性検討などに活用してきました。

しかし成形難易度の高い外板部品の受注が増加するにつれ、従来のやり方では面ひずみの対策に手間と時間が掛かり対策を打つのが遅くなるのが問題となってきました。

そこで手早く解析ができる特長を生かし、型設計初期段階で面ひずみの確認を行い、対策を型構造に織り込む取り組みを行いました。

プレス技術課解析チームの皆さんと

取締役 山中部長(右から2人目)、プレス技術課 藤本課長(左から2人目)

従来の活用方法

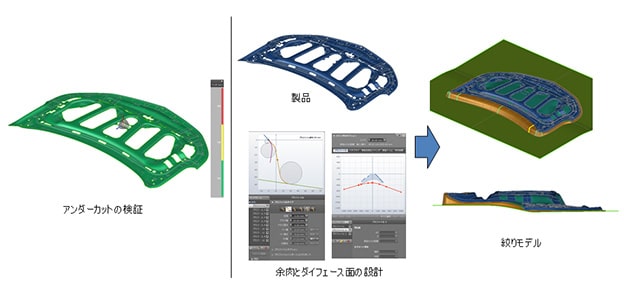

手間が掛からず早く解析結果が得られるAutoFormの特長を生かし、初期検討段階で複数の工法案の検討や成形性(われ、しわ)確認と対策の検討を行ってきました。図1はアンダーカットが無く、絞り深さのバランスが取れた加工方向を決めて、DieDesignerでダイフェースと余肉形状を造形した例です。パラメータ変更するだけで造形を変えることができるため複数の方案を手軽に検討することができます。

図1 加工方向の検討と絞り型の簡易造形

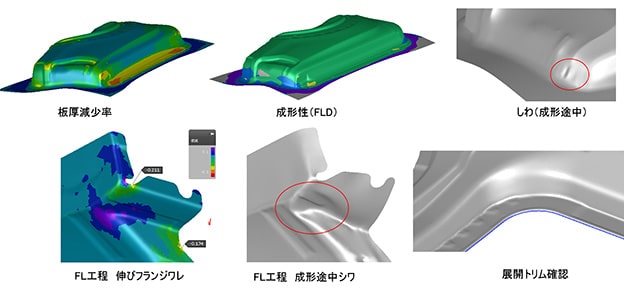

また図2に示すのは絞り型の成形性(われ、しわ)確認に加え、後工程での伸びフランジ割れや成形途中のしわや展開トリム位置を確認した事例です。これらの事例のように解析を早期段階から活用することで金型製作期間とコストの削減に大きな成果を上げています。

図2 絞り型から後工程までの成形検証

面ひずみ予測

近年ではヤマセイにて成形難易度の高い外板部品を受注するケースが増えてきました。それに伴い寸法精度不良や面ひずみの対策に時間を取られるようになってきていました。そこでAutoFormの解析時間の短さを生かし、型設計初期段階で面精度確認を行い、その対策を金型構造に反映できるように、業務プロセスを変更すべく検討を行いました。

まず、面ひずみが捉えられるか確認を行いました。面ひずみは高さがせいぜい数十ミクロンの微細な凹凸であるがゆえに、それを成形シミュレーションで捉えるには非常に高精度な解析のセットアップが求められます。ここで言う「高精度な解析のセットアップ」には実型・実加工条件の正確な再現と数値解析上の近似精度の向上の2つです。

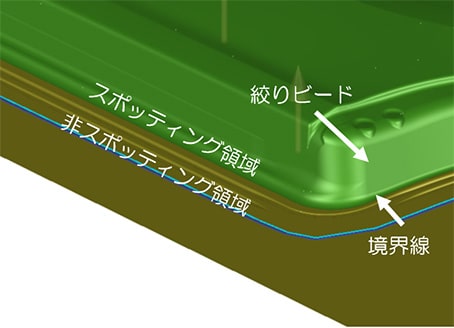

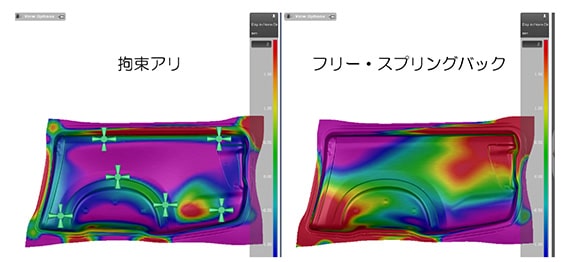

前者のためには、絞りビード形状をシミュレーション上に正確に再現することが必要です。ビード断面形状や配置をシミュレーションと実機で一致させることは言うまでもなく、スポッティングによって当たりを付けているエリアと付けていないエリアをシミュレーション上でも区別して定義することで実機の再現性を上げています(図3)。また工程間のスプリングバック設定も、当初の工程パネル検査時の拘束状態を意識して過拘束になっていたものを、フリー・スプリングバックにして実操業状態を再現しました(図4)。

図3 絞りビードと非スポッティング領域

図4 拘束によるスプリングバックの違い

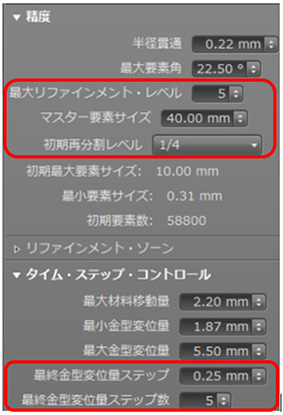

後者のために行った事の一つに、シミュレーションのコントロール設定の変更が挙げられます。変更内容は、①初期要素サイズを20㎜から10㎜に変更(最小要素サイズが変わらないように最大リファインメント・レベルは6から5に減少)、②タイムステップ・コントロールの最終金型変位ステップを0.5㎜から0.25㎜へ半減するとともに最終金型変位ステップ数を3から5へ増加、を行いました(図5)。これらの変更によって下死点前後で発生する微小な局部変形である面ひずみを捉えやすくなっています。

図5 コントロール・パラメータの変更

上述の変更により解析精度は向上しましたが、面ひずみ評価の難しい点は官能検査と相関の高い定量評価が確立されていないことです。そこでAutoFormに実装されている結果変数のうち、どれが実機の官能検査(成形パネルに砥石がけをして目視)を再現できるか検証を行いました。検証に用いた面ひずみに関する結果変数(定量評価指標)は、①曲率ケース(曲率の正負)、②3点ゲージ、③サーフェースへこみ(砥石掛け)です。

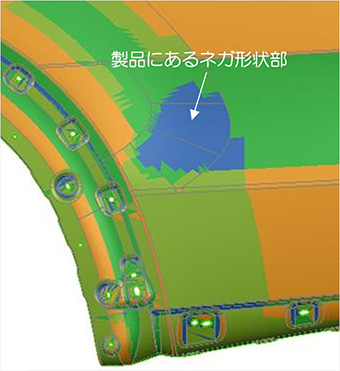

面ひずみを評価する場合には、しばしばスプリングバック前後のパネルを比較することで面ひずみの検知が行われます。これは面ひずみがスプリングバックによって発生することが多いことを利用したものです。しかし、金型面や製品面には面ひずみとして認識されてしまう凹みが潜んでいることも多く、その場合にはスプリングバック前後の比較では評価ができなかったり、面ひずみの対策を間違ったりする懸念があります。そこでヤマセイでは、金型面や製品面に面ひずみと認識される凹みがないか確認する事も行っています。図6は曲率ケースを用いて製品面にあるネガ形状部を確認したものです。成形パネルの同部位に凹形状が観察されたとしても、それは製品のデザインなので対策をする必要がないと判断できます。

図6 曲率ケースを使った製品面品質の確認

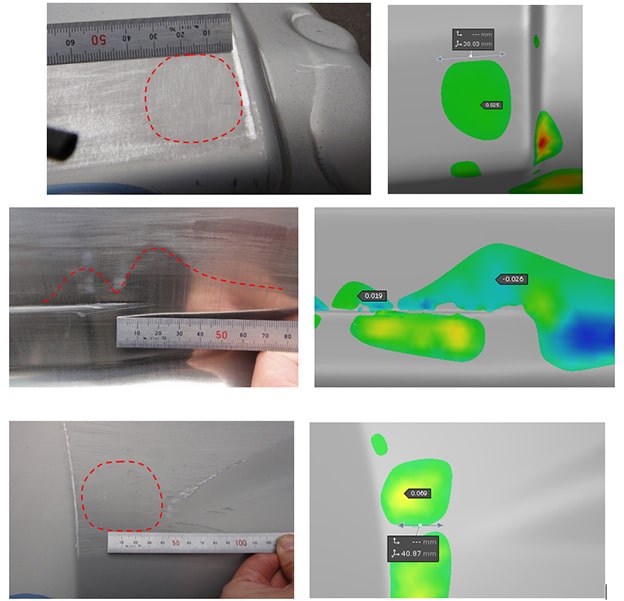

フロントフェンダの面ひずみ解析を実施し実機との比較を行った結果、検証した3つの結果変数の中では「参照サーフェースへこみ」が最も良い再現性を示しました。図7にフロントフェンダの各部に発生する面ひずみを「参照サーフェースへこみ」で評価した結果を示します。いずれも実パネルを砥石掛けして見えてくる面ひずみをシミュレーション結果でも捉えることに成功しています。また、曲率ケースや3点ゲージによる評価も、参照(金型面)との変化を見ることで面ひずみの検知ができる部位もあるので、それらの結果変数も組み合わせて総合的に評価することで、面ひずみをより的確に捉えることができるようになります。

図7 「参照サーフェースへこみ」による面ひずみ予測の実機との比較

今後は精度検証に活用を拡大

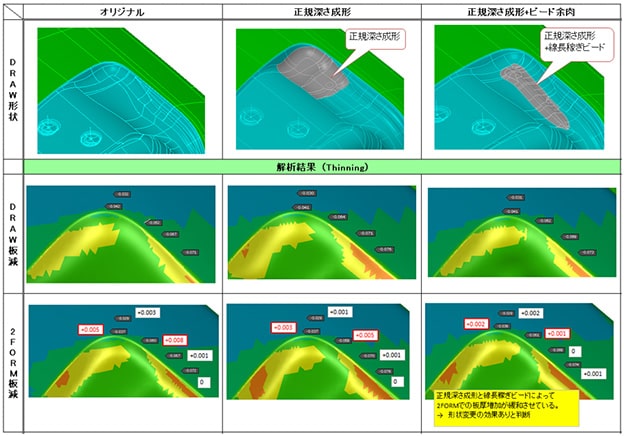

面ひずみ評価の方法が確立できたので、次は修正対策の効果確認評価を行います。図8はフロントフェンダに発生する面ひずみの対策案を検討した事例です。面ひずみの原因となっている肉余りを生じさせている製品フランジ面形状に起因する余肉深さの急変を、オーバードロー造形で緩和したり、余肉の実長を増やす造形を追加して余りを吸収したりする事の効果を確認しています。

図8 面ひずみ対策の効果の確認例

このような検証を金型設計の早期段階で行うことにより、対策を金型設計に初めから織込むことができ、現物修正が削減できると期待できます。またスプリングバックによる寸法精度の変化への対策についても、AutoFormの手早く短期間で解析ができるという特長を生かし、金型設計の早期段階で行えるように検証を進めていきます。

ヤマセイでは、これらのフロントローディング型の業務プロセスを確立することで、お客様の求める短納期と品質保証に取り組んでいます。

ヤマセイ株式会社について

本社を愛媛県松山市に置く板金プレス金型と樹脂金型の設計製作メーカー。2012年1月17日に旧山本製作所金型事業部が分社独立し、同年3月1日にビューテックグループの一員として再スタート。山本製作所時代を含めると1960年代から半世紀以上の歴史を持つ。取引先は国内の自動車OEM各社やTer1各社に加え、海外の自動車OEMやTer1にも広がる。

ボディサイドアウタやフロントフェンダといった大物難成形部品の金型の設計製作に豊富な実績を有する。CAD/CAM/CAEといったITツールを使いこなす技術、温度・湿度管理された専用環境下での高精度機械加工技術、職人の匠の技術の3つがヤマセイの強み。

ヤマセイの3つの強み