1998年からCAD/CAMサービスを提供しているEnginharia Sigma社は、2008年にプレス成形シミュレーションの分野に参入し、中小企業への技術の普及に努めています。

本稿ではEngenharia Sigma社がクライアントのプレス部品メーカーINDAB社と取り組んだスクラップ率改善プロジェクトについてご紹介します。Engenharia Sigma社では、生産現場で稼働している金型について、材料のオーバーラップやクラックに起因する高いスクラップ率に着目し、最適化プロセスについて提案を行いました。

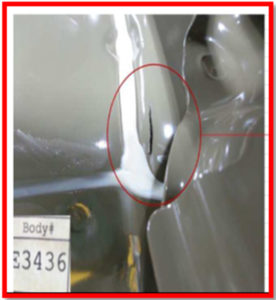

最初のプレス成形ステージは、プリカット・ブランクを伴うドロー工程ですが、この工程にて、すでに破断が発生していました(図1)。

この部品ではドローが標準的な成形方法であると、まず経験則から判断しました。しかし、シミュレーションを活用しながら検討を重ねた結果、最初のステージでは部品の最重要部位を成形すべきであることが判明し、まったく新しいプロセスを定義することになりました。

図1:ドロー中に生じた破断

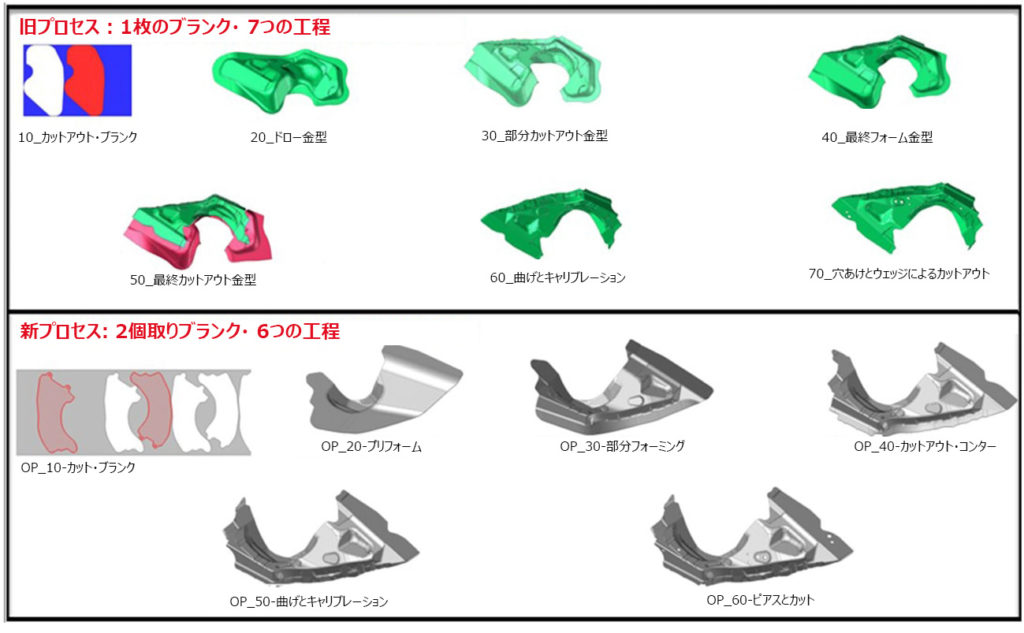

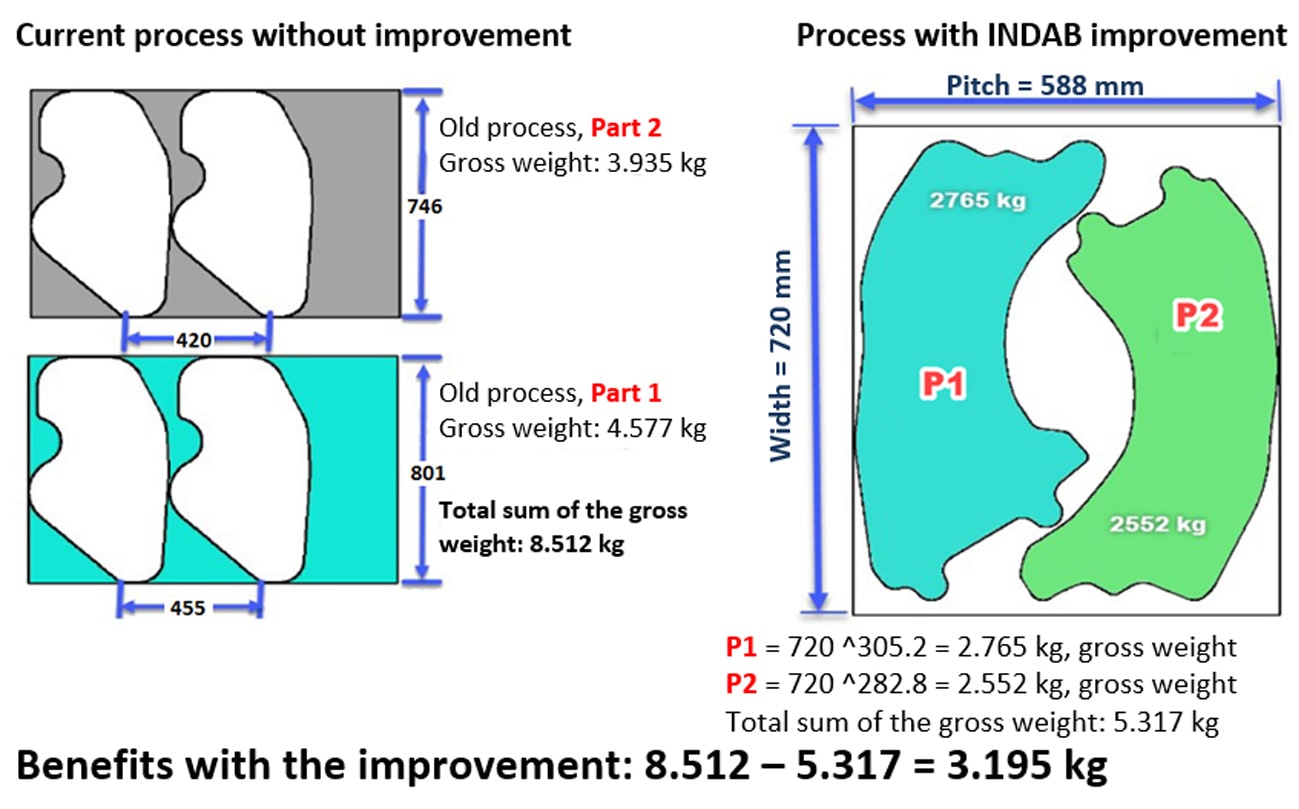

この新たなプレス成形プロセスでは、領域の維持だけでなく、クラックを解消し不良率を抑えることで、原材料の38%削減に成功しました。ドロー型、シートのプレス領域、ドロービードの調整など、さまざまな最適化を行った結果、プリカット・ブランクの面積を縮小できたのです(図2)。

さらには、カット、成形、フランジのバランスを分析し、全工程の手順を再構成することで、1ステージ分の削減を実現できました。

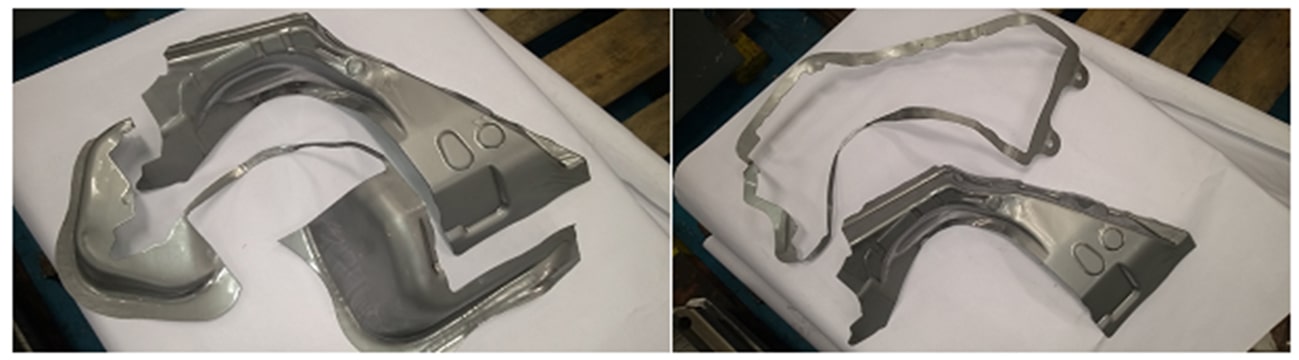

この最適化に取り組んだ部品は生産量が高いものであったため、新たな金型一式への投資は6カ月で回収でき、今後、相当の利益に転じることが見込まれます。また最終製品の品質向上と、不良品数の大幅削減も期待されます(図3)。

図2:新旧プロセスの比較

このような工程改善をプロトタイプ(原材料、標準部品、機械加工、調整、トライアウト、応答時間など)で検討するとなると、開発コストが高騰するため、現実的にはほぼ不可能です。そのためシミュレーションを用いてのみ、工程改善を検討することが可能になります。またシミュレーションを用いない場合、投資収益率の計算も難しくなるため、トライ&エラーを繰り返しながら経験則を構築してゆく必要があります。

図3:以前のプロセスと現在のプロセスの比較

図4:シミュレーションによる検討前の初期の工程(左)とシミュレーション

を活用した検討後の新たな工程(右)でそれぞれ製造した部品。

生産現場のプロセスに合致するデジタル・プロセス・モデルを構築することで、容易に検討を行うことが可能になります。実際に媒体を構築することなく、意思決定と投資収益率の計算を素早く行うことができます。上述の事例から明らかであるように、改善を継続的に行うことは、部門の効率性と競争力を高める重要な要因であると言えます。

デジタル・モデルおよびプロセス・シミュレーションの活用は、製品と金型開発、およびプレス成形工程の日常的な改善管理において、明確な利益をもたらすことができると断言できます。