薄板プレス成形プロセスの数値シミュレーションは、いまや業界必須のツールです。そして複雑な摩擦挙動は、予測精度を左右する重要な要素ですが、一般的にシミュレーションでは、金型全体に一定の摩擦係数が適用されています。また摩擦挙動に対する金型の粗さ分布の影響も考慮されません。最近の研究では、モンドラゴン大学が、高度な摩擦モデルで金型の局所的な粗さの影響を評価し、成熟した先進的なプロセスの検証を行う新たなモデルとしてTriboZoneを提案しています。

この研究では、自動車部品の深絞りの数値シミュレーションにおいて、金型の局所的な粗さがどのような影響をおよぼすかについて、評価を行いました。そして局所的な粗さの影響を考慮することが有効であるかを検証したのです。

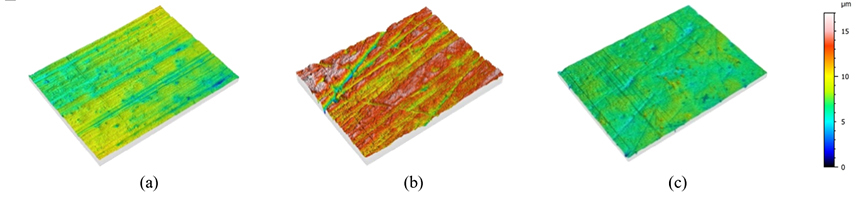

モンドラゴン大学では、まず一般的なデータを収集すべく、25種類以上の産業用金型を用いて、190以上の測定点の粗さを測定しました。各金型は、その形状、特徴、局所性に応じて3つの有効領域に分割しています(図1)。

図1. 金型の領域ごとに測定: (a) 外側の平坦な領域、(b) 内側の平坦な領域、(c) 半径領域

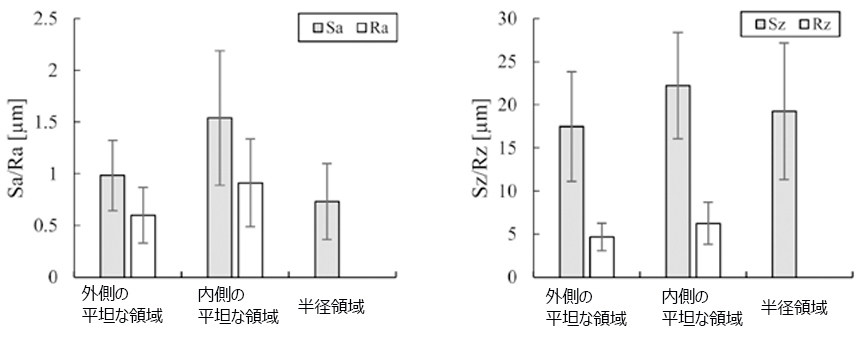

分析した一般的な表面領域から、表面特性を平均の面粗さ(Sa)、線粗さ(Ra)、表面の山から谷までの最大距離であるSz/Rzで表します。この測定値を用いて、TriboForm Analyzer®で対応する金型の表面粗さを定義し、TriboForm摩擦モデルを作成しました(図2)。

図2. 3つの調査領域で測定した平均粗さ(Sa/Ra)と最大高さ(Sz/Rz)

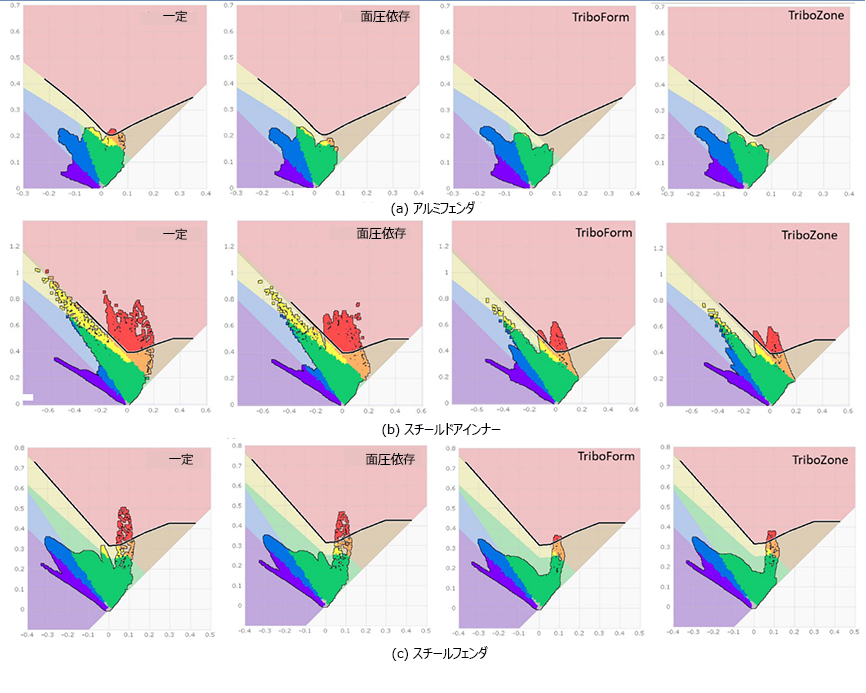

3つの深絞り部品に4つの異なる摩擦モデルを割り当て、成形性を比較することで、その潜在的な影響を確認しました(表1)。図3が示すとおり、ベンチマークの金型設計はすべてドロービードでモデル化しています。そのため材料の流れはブランク拘束領域の摩擦とドロービードの両方によって拘束されます。これが絞り工程とロバスト性をコントロールするのです。

図3. 選択した産業用ベンチマーク: a) アルミフェンダー、b) スチールドアインナー、c) スチールフェンダ―

表1: 摩擦モデル

| 一定 | 面圧依存 | TriboForm | TriboZone |

| 従来型0.15/0.12 | 面圧依存 摩擦係数 |

産業用として検証済

TriboFormモデル |

局所的な粗さに依存する TriboForm強化モデル |

図4. FLCとひずみポイントを4つの摩擦モデルで表したベンチマーク部品のFLD

図4は、成形性に対する摩擦モデルの影響を示しています。この調査で確認された一般的な傾向として、一定摩擦のモデルを用いた場合、他の3つのモデルよりもより高い制限が予測されました。面圧依存モデルを用いると、制限が若干緩和されます。しかしTriboFormやTriboZoneを使用した場合には、より大きな差異が生じ、制限は緩和され、2つのケースでのみ不具合が予測されたのです。この結果と4つのモデルすべてを実装した場合のコスト効率を考慮すると、フィージビリティの検討にはTriboForm摩擦モデルを推奨します。局所的な粗さの影響は中程度であるため、成熟したプロセス最適化(検証)を行う段階では、局所的な粗さを考慮すべきであることが示唆されています。引き続き次の調査では、この調査結果と産業用実験データをもとに、その影響の比較を行う予定です。

本調査の報告書: Numerical study of advanced friction modelling for sheet metal forming: influence of the die local roughness (https://doi.org/10.1016/j.triboint.2021.107259)

調査メンバー: モンドラゴン大学およびオートフォーム社よりDr. Joseba Mendiguren、Dr. Alaitz Zabala、Mr. Daniel Cañizares