本稿では、金型メーカーのSGMW社がダイスポッティングのワークフローを検討する際に参考にした試験とその結果についてご紹介します。

一般論として、プレス成形における上型と下型のギャップは、シートの板厚と同じになります。しかし成形工程では、パネルの厚みを一定または均一に保つことはできません。パネルは全方向に伸びることで塑性変形が誘発され、最終部品の剛性が担保されるためです。すなわち不要な変形や傷を防ぐには、上下型間のギャップと板厚を一致させる必要があります。パネルの品質が低下すると、顧客への納品ができなくなる可能性があります。

ダイスポッティングは、金型間のギャップを正しく(シートの板厚と同じ)不均等にすることを目的としています。これは、金型トライアウトの段階で、非常に手間と時間がかかる作業として行われます。

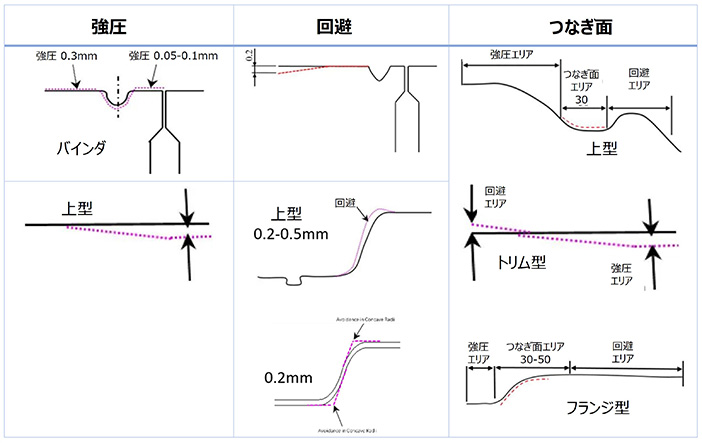

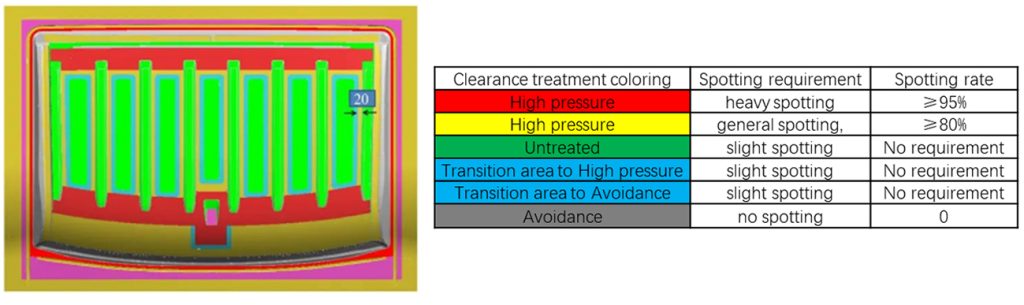

本件に対応する上で、SGMW社では面圧(つまりギャップ)が異なる4つの領域を特定しました。

- 強圧領域:上型と下型のギャップがシートの板厚よりも小さい領域

- 処理不要領域:ギャップがシートの板厚と同じ領域

- 回避領域:金型とシートが接触しない(負荷がかからない)領域

- つなぎ面領域:強圧領域と処理不要または接触なしの領域間の領域

ダイスポッティングの作業を短縮するために、以下に要約されたスキームに従って、切削した形状上に領域を設定します。点線は実際の切削形状を表し、黒色の実線は基準形状を表します。

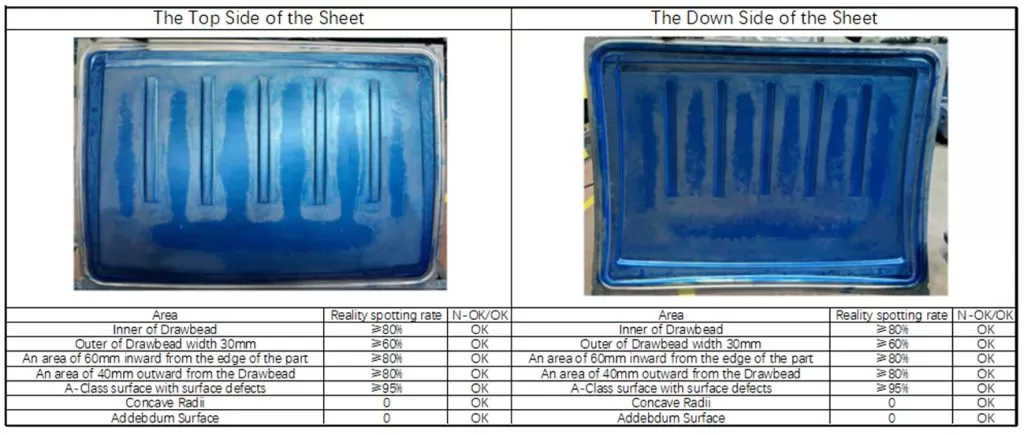

実際にはどのようにして、これらの領域を確認しているのでしょうか。測定は難しく時間を要するため、標準的な手法として、着色の濃淡と面圧を関連付けます。プレスしたシートの両面に青色の塗料を均一にブラシで塗り、金型で挟みます。金型に残った塗料の量を4段階の濃淡として、面圧のタイプを決定します。

- 強い着色:高圧

- 一般的な着色:処理なし

- 着色なし:回避(接触なし)

- わずかな着色:つなぎ面

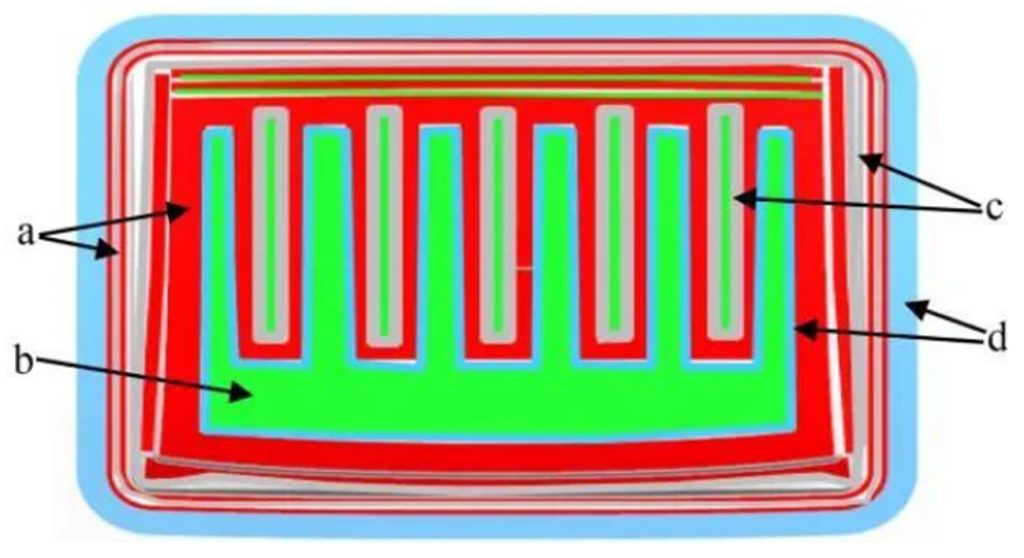

図1: ドロー型のクリアランス例

図1はこの原則をルーフパネルに適用したもので、次の領域を区別しています。

a) 強圧領域

b) 処理のいらない領域

c) 接触のない領域

d) つなぎ面領域

合わせ、シーリング、ヘミングの領域は、高圧にさらされます。SMGW社ではこの原則を適用し、デジタルスポッティングを行いました。サーフェスの切削は「基準」の代わりに4つの異なるギャップ/圧力領域を考慮し、経験をもとにした値を用いました。

しかし最近のプロジェクトでは、切削後のスポッティングの状況を確認する際に、次のような不具合が確認されました。

- ドロービードの外周部のクリアランスは板厚よりもはるかに小さく、大きなベアリングゾーンにてスポッティングが均一にならず、流入をコントロールできませんでした。

- 凹面と凸面の半径間のクリアランスが不十分であったため、面圧分布が不均一となり、初期のスポッティング率が低下しました。

- ベアリング(高圧)部分と非ベアリング(非接触)部分の距離が適切でなかったため、パネルの外側に跡が残り、その解消に多大な時間を要しました。

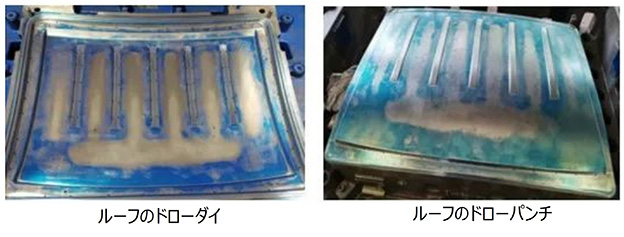

図2は、ダイスポッティングを長時間行った後の状態を示しています。

図2: ドロー型の着色不良

図2と図1を比較すると、接触するべき個所が接触していない大きな領域があり、不整合が生じています。この後、SGMW社では、このプロジェクトで使用してきた数値を破棄し、シミュレーションしたプレス成形済シートの板減分布値を使用することにしました。

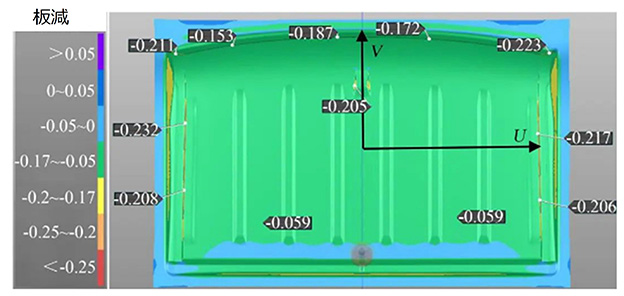

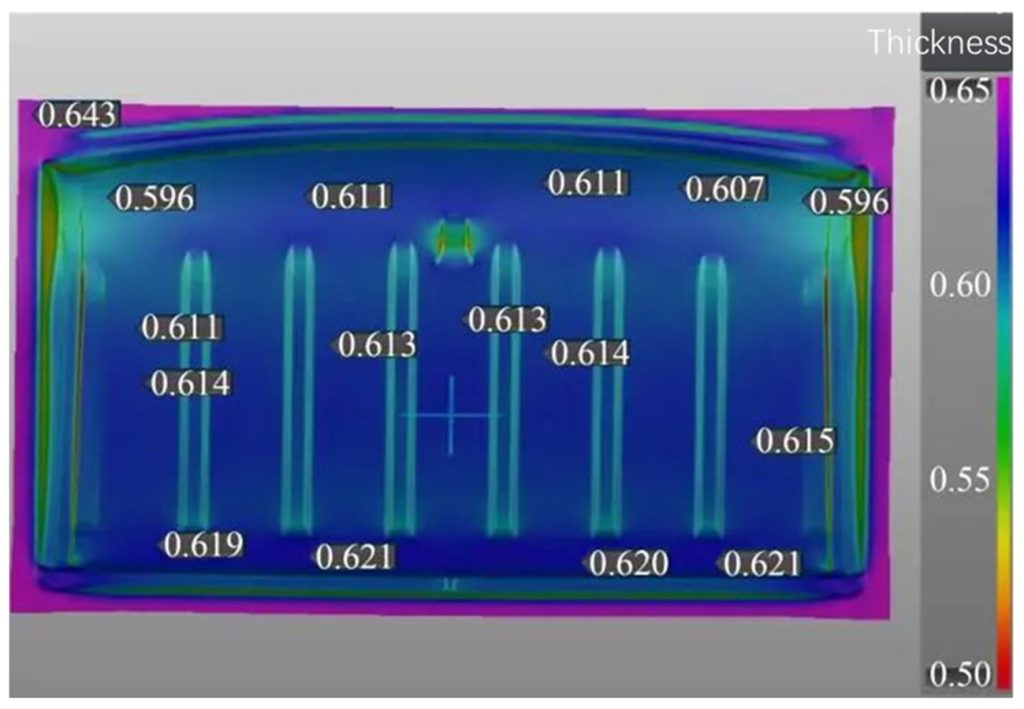

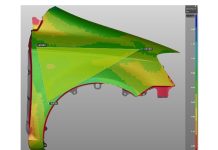

ドロー工程をシミュレーションした結果、板減分布は非常に不均一であることが分かりました(図3参照)。

図3: ドロー後の板減分布

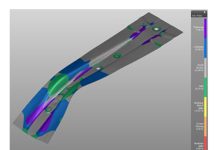

板厚が不均一なため、上型と下型の間にギャップが生じました。SGMW 社では、シミュレーションによる板厚分布をもとに切削を行うことにしました(図4を参照)。

図4: ドロー後の板厚分布

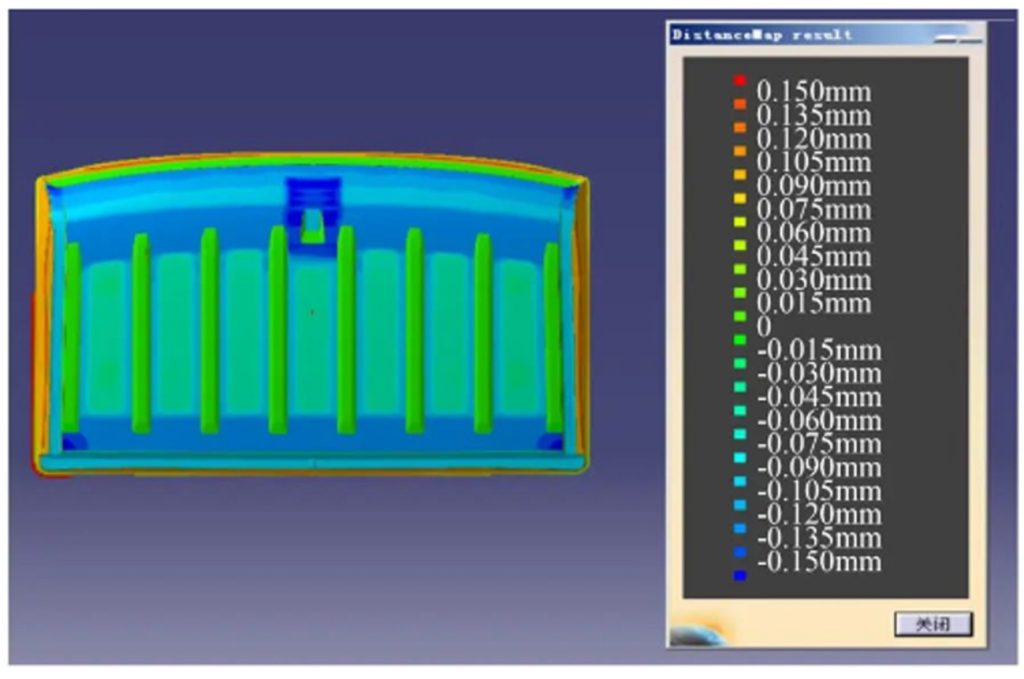

板厚分布をもとにダイフェースを再構築しました。その結果を図5に示します。

図5: CADにてダイのサーフェスに適用した板厚マップ

図5では、正の値は面圧が高い領域を示し、負の値は面圧が低い領域または面圧がゼロの領域を示します。図6は、スポッティングの新たな加工要件を示しています。

図6: ダイスポッティングの要件

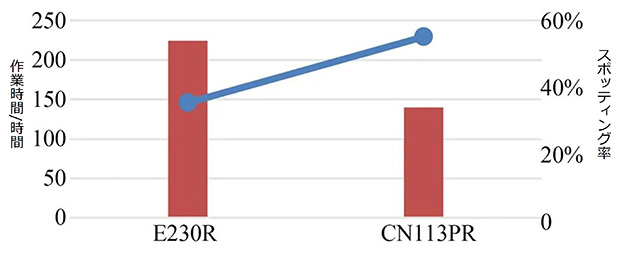

このマップを初期設定(図1)と比較すると、新しい設定はかなり異なっています。新規プロジェクト(コード CN113PR)のスポッティング作業は文書化され、旧プロジェクト(コード E230R)と比較されます。比較結果を図7に示します。

図7: 新旧プロジェクトの比較

新しい方法では、140 時間の作業で 58% のスポッティング率を達成しました。一方、旧来の方法では、224 時間の作業で 40% のスポッティング率しか達成できませんでした。これは、より低いコスト(80 時間の削減)で大幅な品質改善(20% の向上)を実現したことを意味します。最終確認後のシートの状態は、図 8 に示しています。

図8: スポッティング後のシートの最終状態と関連する結果

この結果から、SGMW 社はAutoFormによるシミュレーション結果をもとに、デジタルスポッティングを導入することを決定しました。この手法により、トライアウトに要する時間を大幅に削減し、顧客に高品質な製品を提供できるようになりました。