はじめに:

一般論として、業界向けプレス部品の開発はすでに確立した分野であり、3Dモデル作成やCNCプログラミングといった関連技術について熟知した人材があまたいると考えられています。近年では、コンピュータによるプレス成形工程のシミュレーション技術が飛躍的な発展を遂げています。これは有限要素法(FEM)を用いた高度な計算モデルを用いてプレスやアセンブリの結果を高度なグラフィックで表現しながら、検討中のプレス成形工程の成形性を早期に検証するもので、いわゆる「デジタル・プロセス・ツイン」と称されています。

しかし各企業にて意思決定を行う上層部、特に関連部門の監督者や管理職の多くは、ひと昔前の環境、つまりデジタル・ツインが普及する以前の経験を有しています。そのため開発業務においては依然として旧来の計画や手順に依存する傾向があり、デジタル・プロセス・ツインは、金型設計や工程定義における不具合を回避するための「保険」のようなものとして捉えられがちです。結果として、金型開発のコスト削減や納期短縮、プレス部品の品質向上、プレスラインやアセンブリの生産性向上など、デジタル・ツインの可能性が十分に活用されることはほとんどありません。

本稿では、プレス部品やアセンブリの開発と金型作成をどのように改善できるかについてご紹介します。それにはデジタル・ツインを有効活用し、そこから得られるメリットを最大限に享受することが鍵となります。特にプレス成形工程およびアセンブリ工程の生産性向上と品質改善に着目し、計画作成や諸活動との調整を通じたデジタル・プロセス・ツインの有効活用についてもご紹介します。

このブログ連載は4部構成でお届けします。

第1部ではプレス部品および組立の開発初期段階について詳説します。第2部は計画と予算について取り上げます。そして第3部は金型の設計と製作について、第4部にはトライアウトと生産について説明します。ぜひ連載全体にわたりお付き合いください。

プレス部品およびアセンブリの初期開発段階:

自動車、電子機器、家電製品のほか、プレスやアセンブリを用いた製品の開発は、従来、製品技術部門の担当であり、進行中のプロジェクトを最終製品の作業条件に適応させることに着目してきました。デジタル・ツインはすでに確立された技術であり、構造強度、振動、熱効果などの分析に広く用いられています。しかし多くの場合、プロジェクトを担当する設計者やエンジニアは、プレス部品やアセンブリの実際の製造工程について精通しているわけではありません。なぜなら、彼らの学歴や職務経験上、各部品がどのように機能するかを評価することが第一義となっていて、製造工程について深く学ぶ機会がないからです。

部品を設計する上で、その製造工程に関する知識は必要となりますが、しかし製造工程の詳細まで熟知するように製品設計者に求めることも、多くの場合、現実的とは言えません。また十分な経験を有する人材を得ることが難しいため、やはり製造工程の習熟まで求めることが難しいのが現実です。そのため、シート部品のプレスおよびアセンブリの開発において生じる問題の多くは単純なものですが、しかし部品の初期検討段階で検出されなかった細部に起因するものです。壁の角度、曲げ半径、絞り深さ、公差などの項目は、多くの場合、部品の初期設計段階では部品の機能に影響を出すことなく簡単に修正することができます。製造工程の簡略化を通じて製造工程や金型作成のコストを削減できれば、より安価で高品質な最終製品を量産することが可能になります。しかしこれはプレスやアセンブリの不具合を事前に把握できる場合に限られるのです。

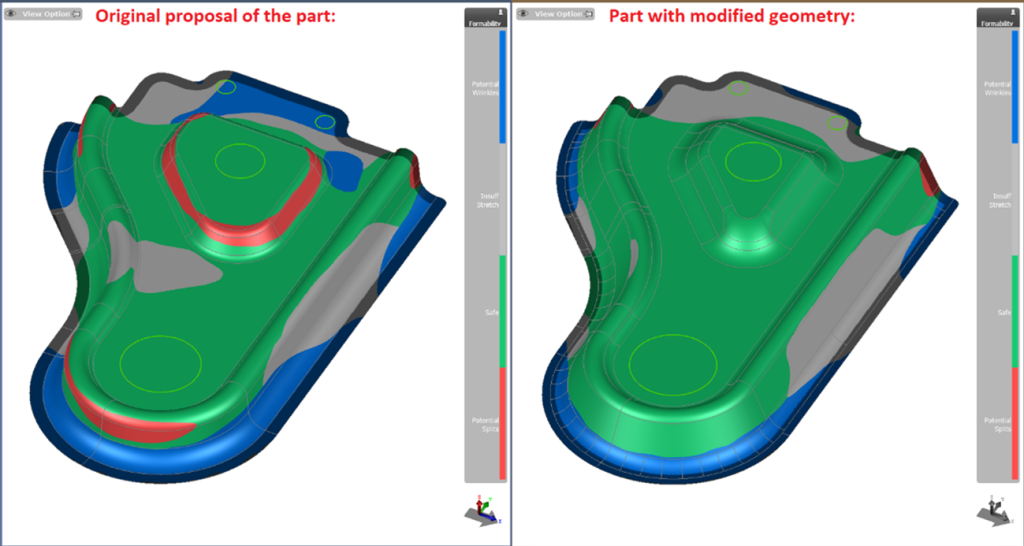

この段階でデジタル・プロセス・ツインを適用すれば、たとえ簡略化されたモデルを用いる場合でも、少なくとも検討しているデザインが意図した製造やアセンブリの工程に適しているかを素早く評価することができます。そして部品を工程条件だけでなく製造条件に合わせて最適化することが可能になります。これを適切に活用すれば、量産開始までの時間を短縮できるだけでなく、全体的なコストを削減でき、同時に品質も向上できます。図1はデジタル・ツインのモデルを使用してプレス部品の製造について解析と最適化を行った例を示しています。

図1:シート部品の初期設計(左)ではプレス成形工程にて破断の不具合が生じますが、修正形状(右)はストレッチが高まり、破断のリスクが低くなっています。

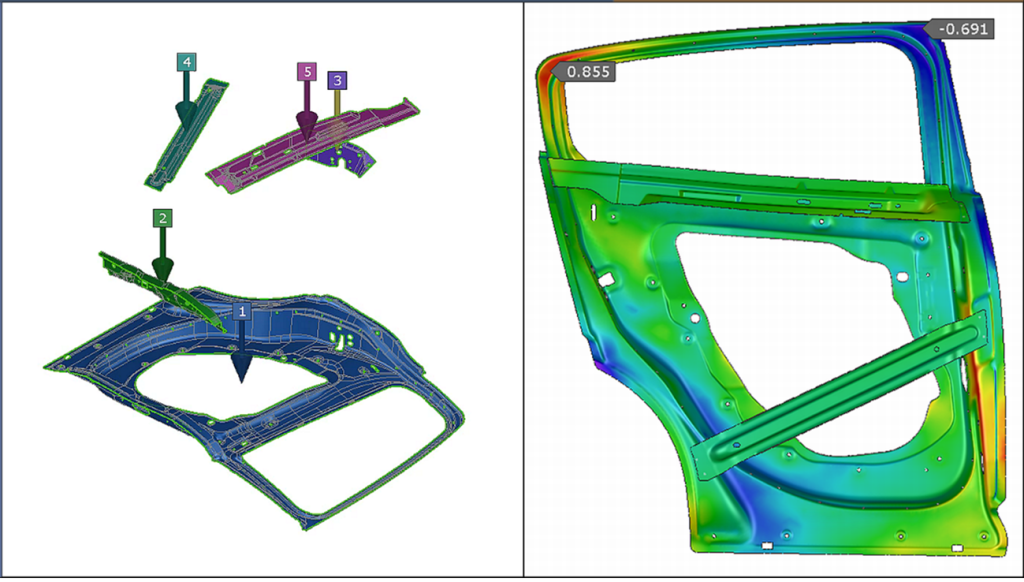

溶接によるプレス部品のアセンブリを図2に示しています。最終アセンブリの寸法結果を事前に評価することで、単品部品の寸法公差をより明確に指定することができます。

図2:プレス部品のアセンブリと溶接の評価から、最終アセンブリの寸法結果を把握できます。

製品技術部門にデジタル・ツインを導入するには、設計者やエンジニアの技術習得、そのサポートを行う専任チームの結成、さらには製造技術部門による製品技術部門の包括的なサポートなど、さまざまなアプローチをとることができます。デジタル・ツインの活用については、この段階ではプレス成形工程に精通している必要はなく、簡易的なデジタル・ツイン・モデルから非常に迅速に結果を得ることができるため、プロジェクトの進行に大きく影響することはほとんどありません。しかしデジタル・ツインの導入を成功に導くには、開発期限の設定、そして必要な投資と期待される利益のタイミングのずれ、という2つの課題に取り組む必要があります。

開発期限については、デジタル・ツインの影響よりも、むしろ開発中のプレス部品やアセンブリに製造上の不具合が検出された場合に、プレス成形、アセンブリ、加工条件をすべて同時に考慮しながらデザインを修正しなければならないことが主な要因となります。これは時間を要する作業であり、プロジェクトの開発期限が大幅遅延する原因となりかねません。しかし最終的に設計されるプレス部品やアセンブリは元の計画のままです。したがって製品技術部門の観点からは、デジタル・ツインの導入は業務の遅延を招くのみにしかならない、という見方になりえるのです。そしてこれが2つ目の課題を浮き彫りにしています。開発の初期段階にデジタル・ツインを導入することで享受できるメリットは、金型設計あるいは金型のトライアウトや量産開始の段階まで可視化することが難しい、という点です。製品技術部門では、プロジェクトの完了から相当の時間を経るまで、デジタル・ツインのメリットを実感することができません。

そのため、デジタル・ツインには明確なメリットがあるにも関わらず、プレス部品やアセンブリの初期開発段階に導入することは、製品技術部門のみから一見すると不便で、場合によっては非生産的であるように見えるのです。そのため金型製造から量産まで製品開発全体を統括する上層部が主導しながら、デジタル・ツインが企業にもたらすメリットを評価し、部門間でスケジュールや業務フローを調整し、初期段階からデジタル・ツインを適切に活用できるように調整することが重要です。そうすることで、金型作成や生産準備の段階で、デジタル・ツインの大きなメリットを確実に享受することができます。