複雑な材料試験に多額のコストをかけることなく、正確なシミュレーションを実行する手法はありますか?

タタ・スチール社では、成形限界曲線と降伏軌跡の高度な材料モデルを開発しました。このモデルは簡単な処理でシミュレーション精度を向上させることができるため、精度を妥協することがなくなります。プレス成形シミュレーションの精度向上には、高度な材料モデルが不可欠です。しかし必要な入力データの生成には多くの時間とコストがかかるため、現実的にはモデル生成は難しく、そのため用途が制限されてしまいます。 タタ・スチール社ではこの点を認識しつつ、その専門知識と技術力を活用して、最小限の試験で精度を妥協することなく、必要な入力データを生成するさまざまなソリューションを開発しました。本稿では2つのソリューションを紹介します。それらは降伏軌跡と成形限界曲線のソリューションで、どちらも簡単な引張試験から生成されます。

Abspoel & Scholting FLC

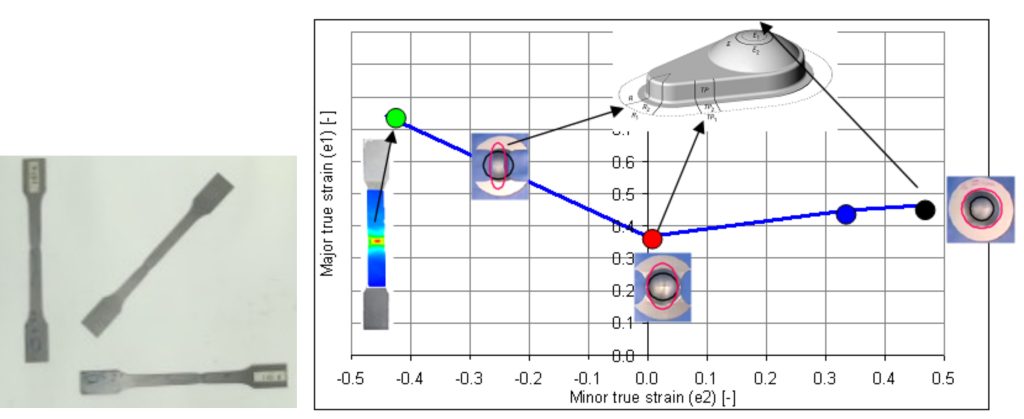

まず成形限界曲線のソリューションについて説明します。2012年に、マーク・ショルティング氏と私はAbspoel & Scholting FLCを開発しました。これは全伸び(A80)、ひずみ比(r)、板厚のみを使用した引張試験から成形限界曲線(FLC)を計算し、局部的なネッキングの開始を予測するものです(下図参照)。特殊な装置や専任の技術者、多くの材料を必要とする従来の手法よりも、この3回の引張試験からFLCを作成する手法の方がはるかに簡単かつ迅速です。

図1: 3方向の引張試験から予測したAbspoel & Scholting FLCの4つのポイント(右図)(左図は試験片)

さらには圧延方向または3方向すべてなど、任意の方向でFLCを生成できるという利点もあります。たとえば測定したFLCを作成する際に通常は直交方向を選択しますが、代わりに割れ判定が最も厳しくなる、すなわちA80が最も低い方向を選択することが可能です。

図2: 複数方向のFLCを作成

このモデルをプレス成形工程のシミュレーションソフトウェアに用いる際には、シミュレーションした部品の初期板厚にFLCが自動的に適応するため、非常に利便性が高いです。また1つのFLCをすべての板厚に適用させるよりも、より現実に近い設定条件でシミュレーションを実行することができます。

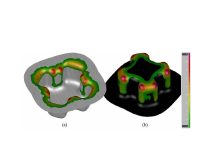

図3: Abspoel & Scholting FLCをAutoFormへ実装

Vegter 2017降伏曲面

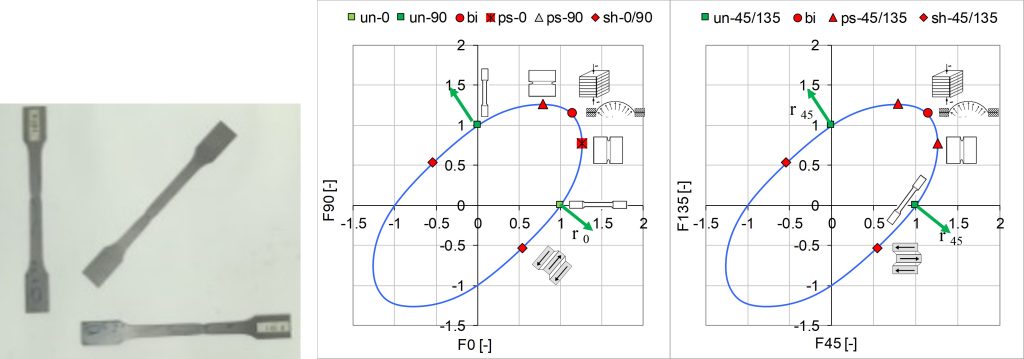

次にタタ・スチール社Vegter 2017降伏曲面について説明します。2006年に導入されたVegter標準降伏局面は、補間特性を有する非常に正確なモデルです。単軸、平面ひずみ、2軸、せん断応力の測定データポイントはベジエ曲線として適合するため、測定データを正確に通過する点が二次モデルとの決定的な違いです。しかしVegter標準モデルではすべての測定ポイントを使用できる反面、平面ひずみやせん断の試験は容易ではなく、誰もがデータを入手できるものではないことが欠点でもありました。この特殊試験をすべての材料とその変種に対して実施するには、たとえ社内対応であっても、膨大な工数が必要となります。

Vegter 2017モデルの開発は、大きな転機となりました。このモデルは広く利用されているHill’48と同様に、単軸引張試験のデータのみから、せん断応力、平面ひずみ、および2軸応力の予測を行います。ただしVegter標準降伏軌跡の精度も継承されています。Vegter 2017はHill’48と同様に3方向引張試験が必要ですが、測定した膨大な降伏曲面とそれに対応する機械的特性の経験的相関から、高度な応力ポイント(せん断、平面ひずみ、2軸)が正確に予測されます。これはある種の柔軟性を欠く二次方程式の降伏関数とは根本的に異なります。

この公式は、学術誌「Journal of Materials Processing Technology」にて専門家による厳密な審査を受け公開されています。必要な3方向引張試験の結果は、引張強度(Rm)、最大荷重時の塑性伸び(または均一伸び)(Ag)、塑性ひずみ比(r値)です。

図4は0-90方向と45-135方向の降伏曲面を示しています。Vegter標準モデルでは、グラフ上のすべてのポイントを測定していますが、Vegter 2017では単軸引張(緑色)のみを測定し、平面ひずみ、せん断、および2軸のポイントはすべて予測のもと赤色で示されています。

図 4: 0-90方向と45-135方向の降伏軌跡

FLCと降伏曲面のモデルを用いたシミュレーション

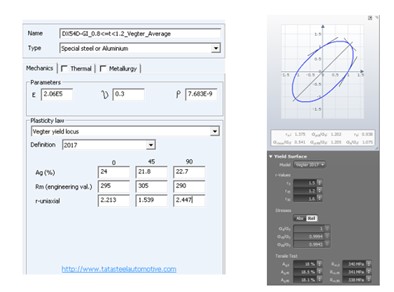

タタ・スチール社とFEソフトウェアのサプライヤが提携し、代表的なプレス成形シミュレーションソフトウェア(Altair-Radioss、Ansys LS-Dyna、AutoForm、ESI PAM-Stamp、Hexagon MSC Marc、Hexagon Simufact、Stampack Xpress)にAbspoel & Scholting FLCとVegter 2017の両方が実装されました。このように広く普及しているソフトウェアに実装されたことで、世界中でこれらのモデルを利用することができるようになり、複数のソフトウェア間であっても、材料モデルの相違なく結果を解釈することが可能になりました。

図5: FEソフトウェアのグラフィックユーザーインターフェスへの実装

正確な高度材料データを容易に作成する手法

結論として、Abspoel Scholting FLCモデルとVegter 2017は扱いが容易なため、いかなるユーザーでも正確な高度材料データを作成することができるだけでなく、タタ・スチール社でもすべての材料の複数の板厚について、正確な降伏曲面とFLCを作成することが可能になりました。

タタ・スチール社の材料データはFEライブラリで一部をご利用いただけます。またタタ・スチール社が全製品ラインナップと板厚等級のデータを提供するAurora Onlineでは、より包括的なデータをご利用いただけます。データはFEコードで実行可能な材料カード、あるいは表形式のデータを含むデータシートとしてダウンロードすることができます。

図6: Aurora OnlineではFEコードごとに材料モデルの組み合わせを利用できます

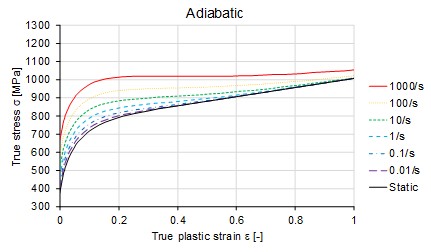

次段階として、Aurora® Onlineから利用できるタタ・スチール社材料のVegtar降伏曲面は、従来の静的硬化曲線と組み合わせるだけでなく、複数のひずみ速度と温度に対応する断熱硬化曲線または等温硬化曲線とも組み合わせることができます。これでシミュレーションの精度がさらに高まります。ひずみ速度依存の断熱硬化曲線が推奨される理由を以下に説明します。

- 部位や重要領域の正確なひずみ予測

- 部品全体や局所的な接触面におけるより正確な荷重予測(摩擦モデルに必須)

- 材料の加熱による断熱曲線の軟化を組み込むことで、変形中の熱処理(冶金的な)シミュレーションが不要

- 順送金型や缶の製造などの高速プレス成形に不可欠

- 衝突解析に不可欠

下図は複数のひずみ速度における断熱硬化曲線の例を示しています。プレス成形工程では、局所的な部位において最大10/sのひずみ速度は珍しくありません。このような部品領域では、ひずみ速度の反応によって材料強度が高くなり、ひずみ分布の変化につながる可能性があります。一般論として、ひずみ速度依存性はひずみの局所化を緩和します。

図7: 複数のひずみ速度における断熱硬化曲線

ひずみ速度データの生成もコストと時間を要する場合があります。このデータを容易に生成する手法について開発が進んでいます。これが実現すれば、より低い工数で非常に正確なモデルを使用することが可能になります。この詳細については、IDDRG 2019の「熱機械成形および衝突シミュレーションに関する論文」で発表されています。

本稿を通じてAbspoel Scholting FLCモデルまたはVegter 2017にご興味をお持ちいただけましたら、当社のウェブサイトからAurora Onlineにお問合せください。

タタ・スチール社の材料モデルに関するより詳しい情報は、発表論文のリストをご参照ください。