イエン社ではAutoFormでシミュレーションしたものを(可能な限り)金型製造の現場で再現することで、金型製造工程のデジタルツインプロセスを構築しようとしています。

これまでにもAutoFormの「接触距離」結果を利用してシートにかかる面圧をモデリングし、それをAutoForm-ProcessDesignerforCATIAのサーフェスに適用することで、工数削減に至った事例があります。しかしダイスポッティングは経験値を頼りにモデリングしなければならないため、長時間を要していました。このような問題に直面していた当時に発表されたAutoForm Forming R10には、「ダイスポッティング」に特化した機能が新たに搭載されていたのです。まさに必要な機能であったため、韓国のオートフォーム社の協力を得ながら金型製造工程に即座に適用しました。

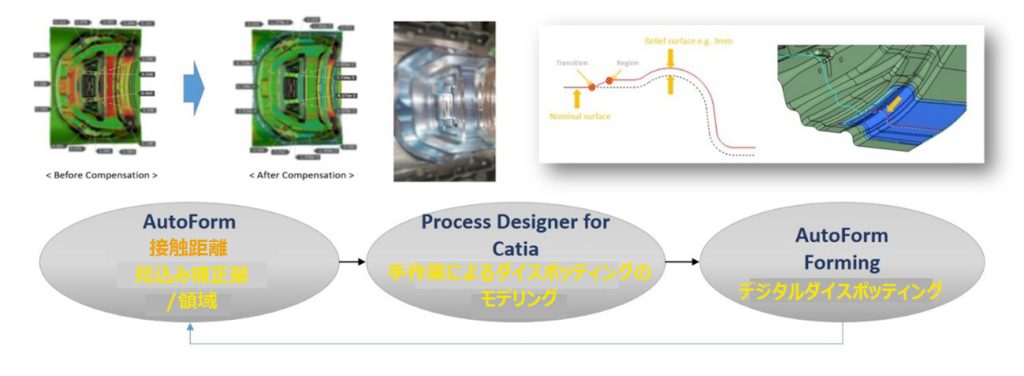

図1:イエン社独自のダイスポッティングのデジタルワークフローのプロセス

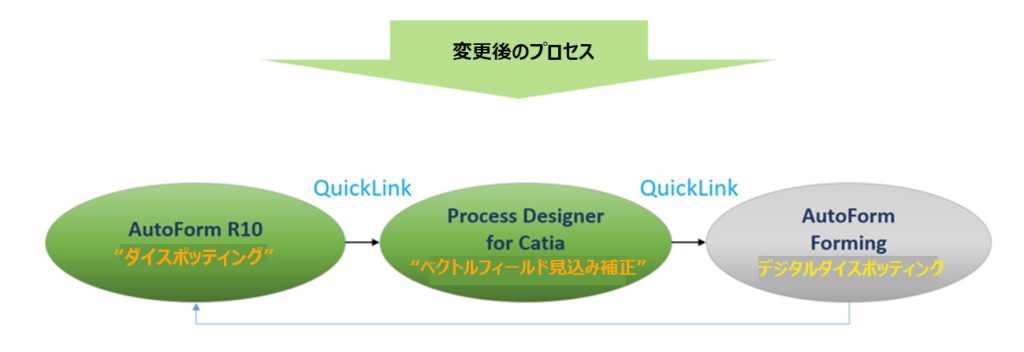

図2: 新たなダイスポッティングのデジタルワークフローのプロセス

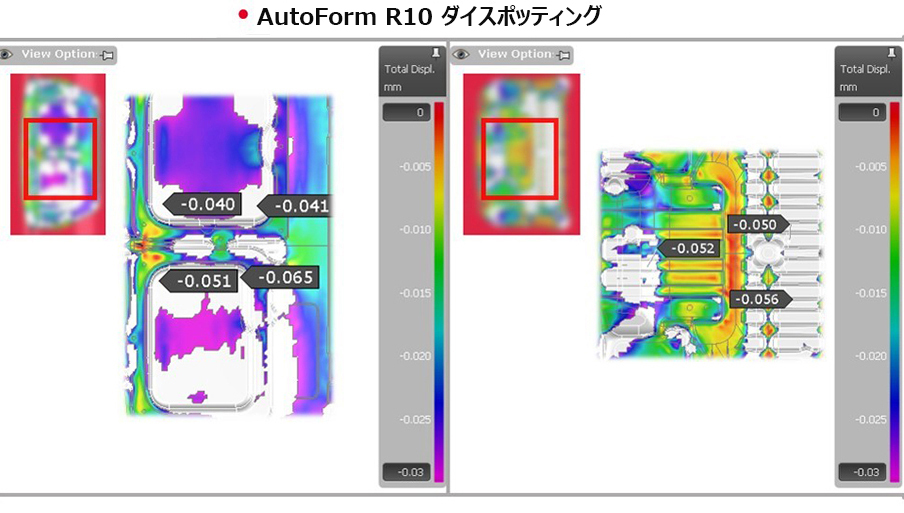

(AutoForm Forming R10ダイスポッティング)

イエン社によるAutoForm Forming R10「ダイスポッティング」活用事例(薄板のタイプ – 2ブランク / 2部品 / 2アウト)

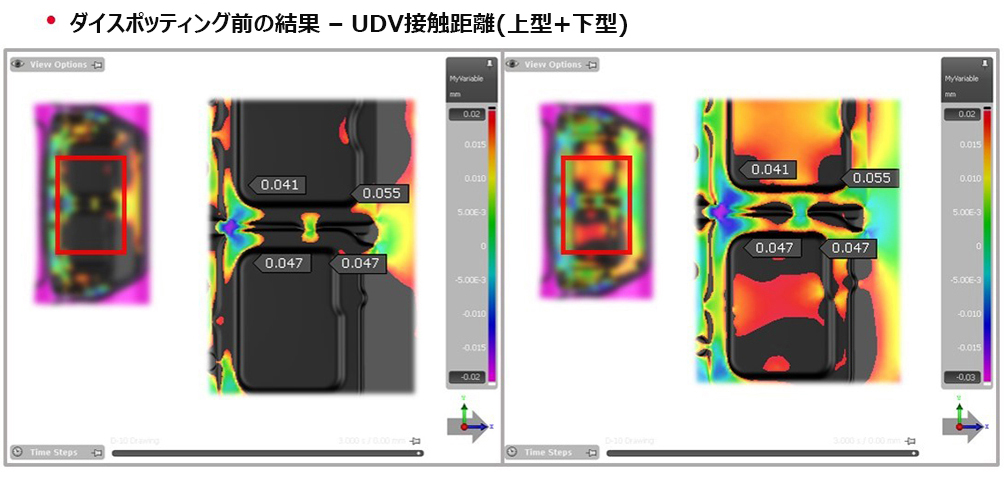

中型部品のダイスポッティング見込み補正の事例を紹介します。AutoForm Formingの評価機能で上型と下型の接触距離を確認し、ダイスポッティング量を算出した結果を図3に示しています。この結果から、どの部分にダイスポッティングを行うかを決定する必要があります。

図3. 「上型+下型の接触距離」によるダイスポッティング量の確認

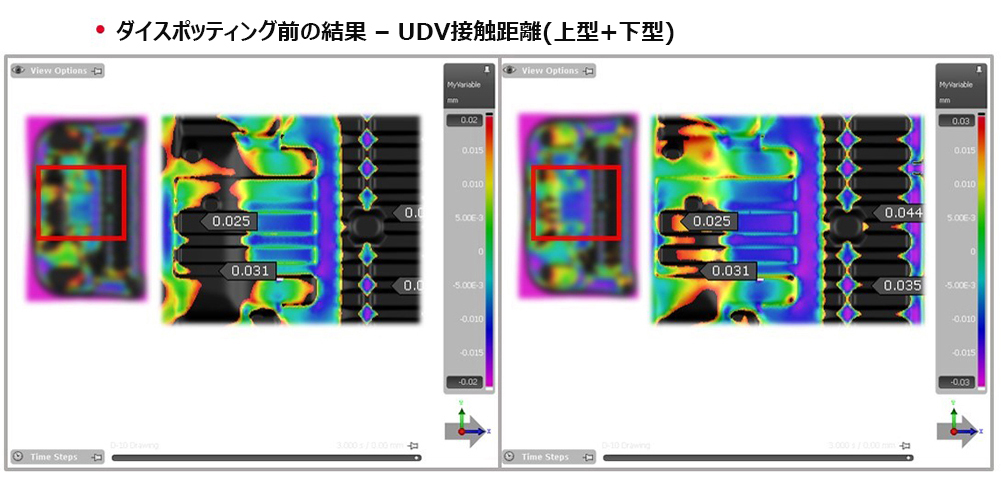

AutoForm Forming R10のダイスポッティング機能では、シミュレーション結果の板減と板厚を考慮しながら、必要な工程金型から上型または下型を選択して、ダイスポッティング見込み補正を適用することができます。図4は図3と同量のダイスポッティング見込み補正を行ったものです。

スプリングバック見込み補正の後、AutoFormダイスポッティング機能を適用することができます。

図4. ダイスポッティングの結果からダイスポッティング量を確認

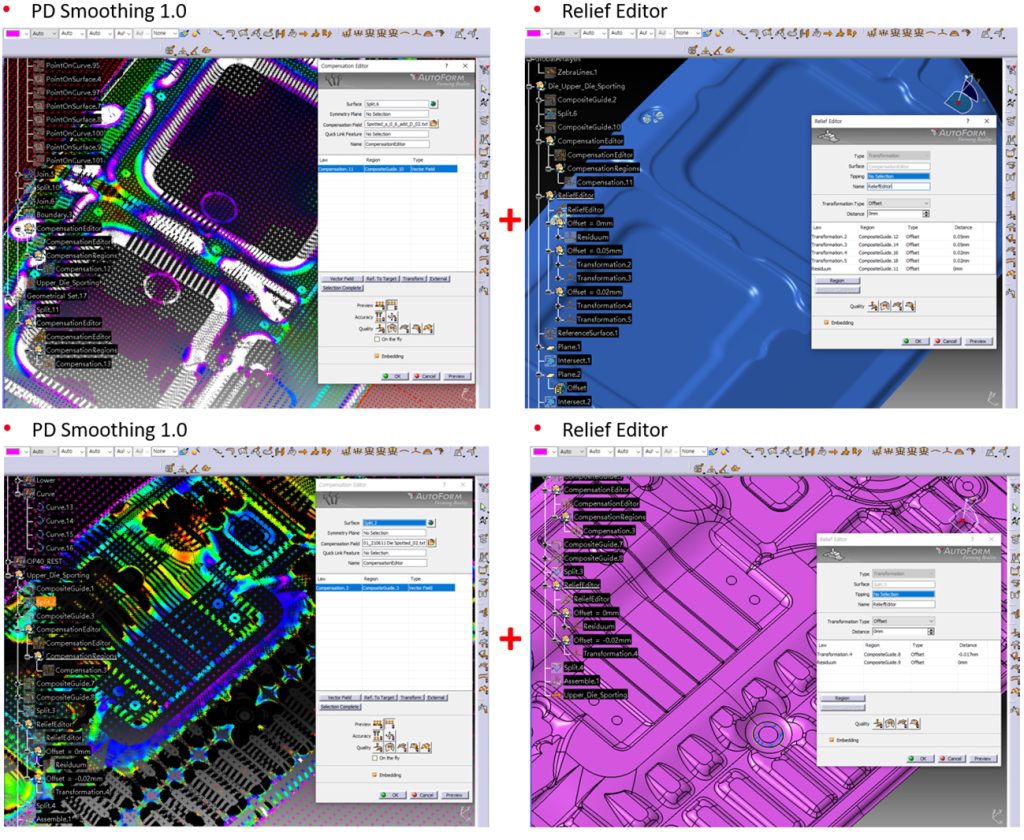

ダイスポッティングの適用後、AutoForm-QuickLinkforCATIAを介してダイスポッティング見込み補正の情報をCatiaへインポートし、AutoForm-ProcessDesignerforCATIAのベクトルフィールド見込み補正機能を使用して最終的なダイスポッティングのモデルをNCモデルに適用することができます。またAutoForm-Process DesignerforCATIAのRelief Editor機能では、エンジニアがダイスポッティングの量を追加することもできます。図5は、ベクトルフィールド見込み補正後、金型工場の担当者がRelief Editorで必要に応じて追加を行い、ダイスポッティングのモデルを完成させたものです。

図5.AutoForm-ProcessDesignerforCATIAのダイスポッティング調整結果

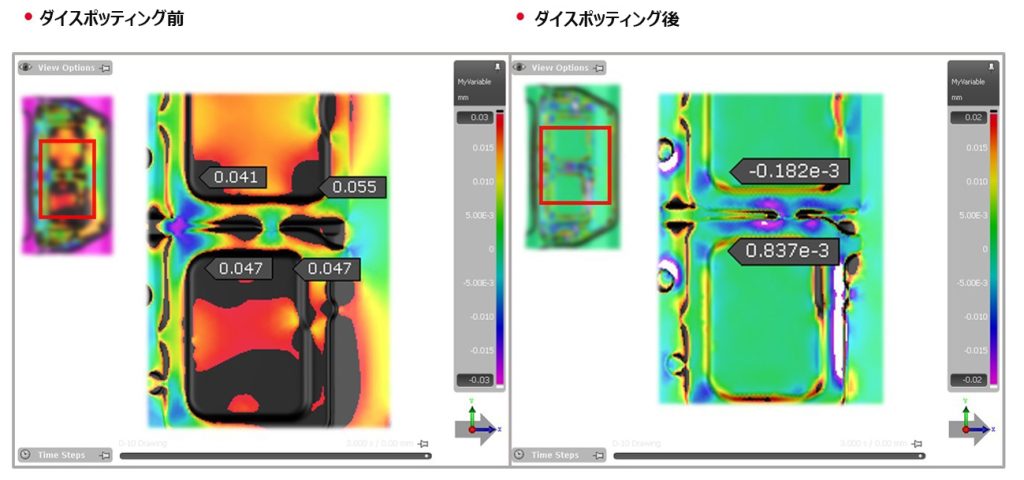

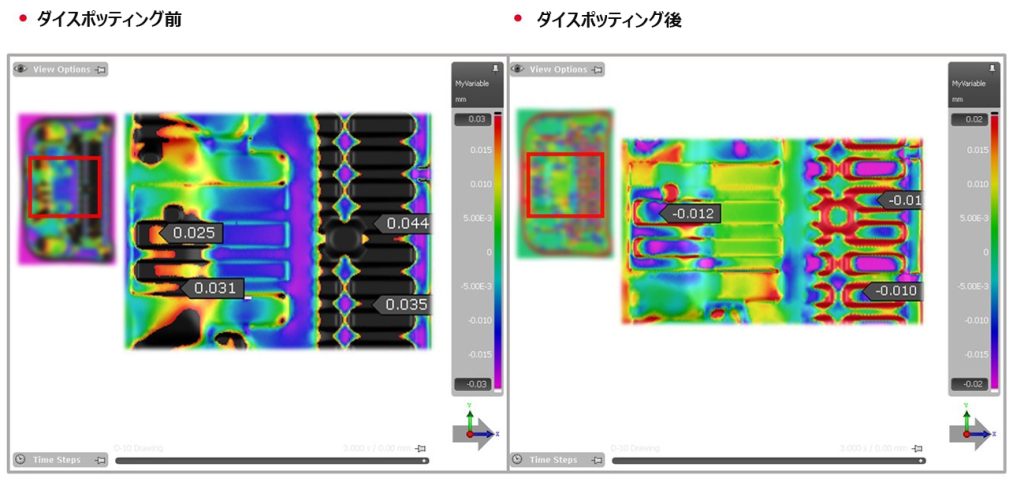

ダイスポッティングの見込み補正後、AutoFormやAutoForm-ProcessDesignerforCATIAでサーフェス精度を確認することができます。またNC加工後のサーフェス精度も事前に確認できます。板減した分だけダイスポッティング見込み補正量を減らしても、図6が示すとおり、この品質はインナー部品のNC工程に十分適用できると判断されます。

図6. AutoForm-ProcessDesignerforCATIAを使用したダイスポッティング面の品質確認

図7. 実金型のNC加工におけるサーフェス精度

AutoForm-ProcessDesignerforCATIAでダイスポッティングのモデリングを完了すると、解析検証を実行してダイスポッティング前後の結果を確認します。ダイスポッティング後、AutoForm-ProcessDesignerforCATIAのRelief Editorでダイスポッティングが適用される領域を確認し、ダイスポッティング領域を追加することができます。

図8. 実金型のNC加工におけるサーフェス精度の確認

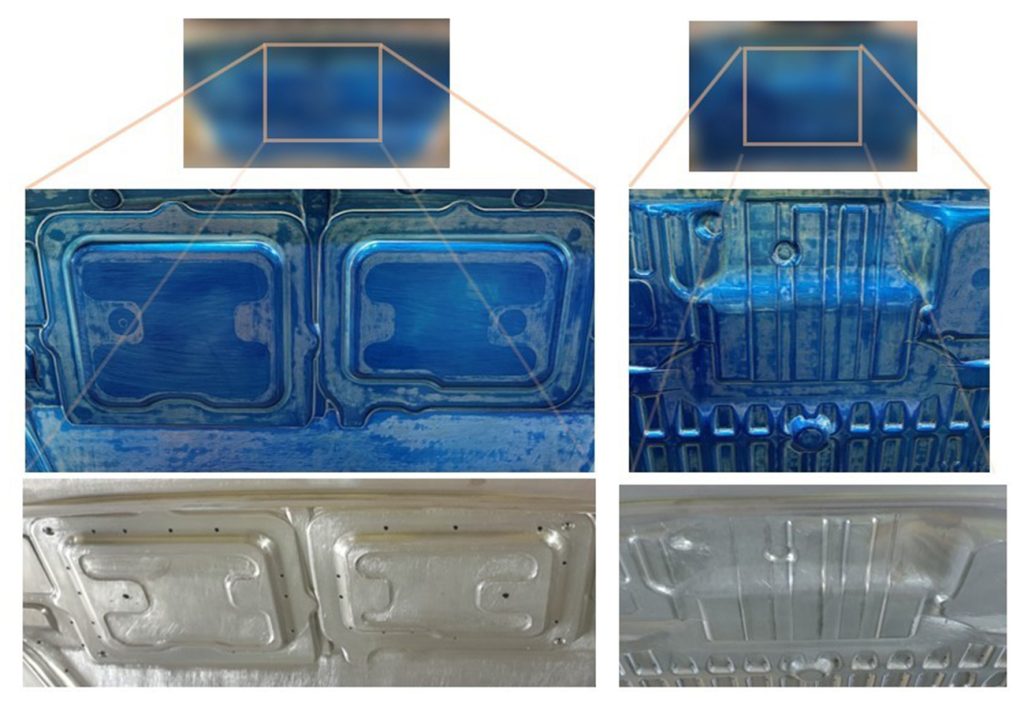

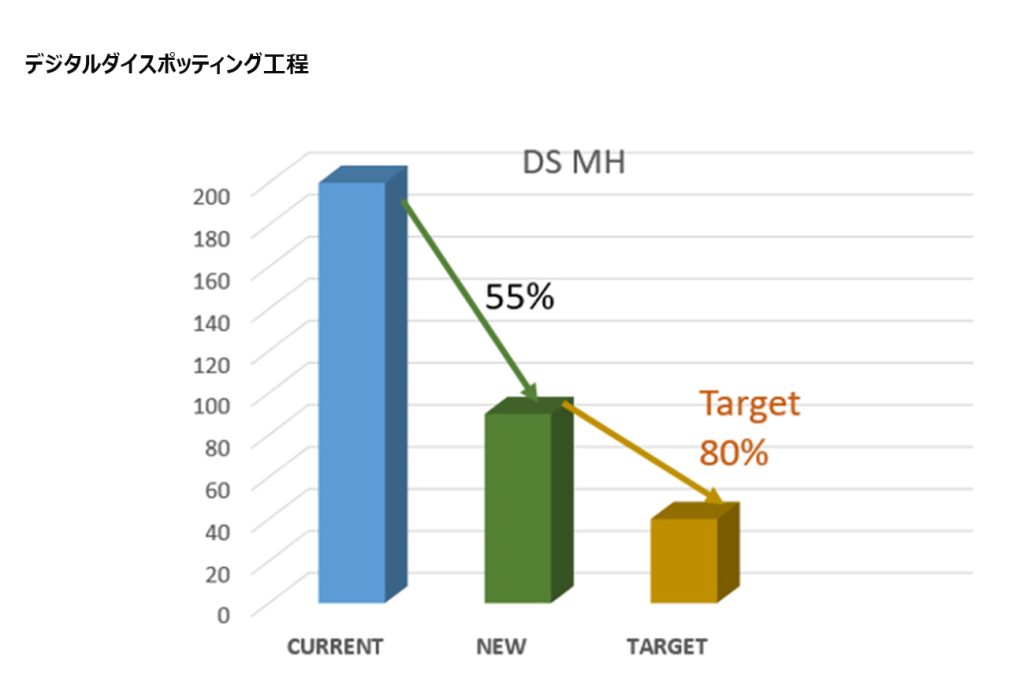

ダイスポッティングのトライアウト結果は以下の通りです。図9は薄板と初回トライアウトでのダイスポッティングを示しています。この薄板は2か所を同時にシミュレーションすることを想定しています。シートが大きいため、金型工場で余計なあたりを取り除く作業に時間を要しました。しかしダイスポッティングの初回トライアウトでは、図10の現状工数と比較して約50%削減できました。またNC加工で使用するダイスポッティングのモデリングでは、AutoFormを使用した場合、約90%の工数を削減することができました。

図9 ダイスポッティングの結果

図 10 デジタルダイスポッティング工程の工数

図11 イエン社金型工場

まとめ

図1に示した現状のデジタルダイスポッティング工程は、現場経験の少ない技術者がAutoFormの結果を確認し、ダイスポッティングの見込み補正をかけるというもので、手作業でモデリングを行うため時間が要していました。

また、側壁部のダイスポッティングは角度をつけて行う必要があるため、その部分には問題がありました。

これらを踏まえ、AutoForm Forming R10の新機能である「ダイスポッティング」を実際に適用することで、ダイスポッティングのモデル作成時間と側壁のダイスポッティングでの問題が解消しました。また既存のデジタルダイスポッティング工程をベースに実パネルのダイスポッティングを行ったため、作業時間は従来と同様でしたが、エンジニアの工数は従来比で90%以上削減されました。その結果、このAutoForm Forming R10「ダイスポッティング」のプロジェクトは成功したと考えています。近い将来、AutoForm Forming R10「ダイスポッティング」を他の部品にも適用する予定です。