ヤコブ・マカーレク博士が分析的工程改善について概説します。

PWO社のヤコブ・マカーレク博士をお招きし、部品の成形安定性に関する諸問題と、AutoFormソフトウエアの分析的工程改善を活用したロバストな工程の実現について、お話しを伺いました。軽量化の分野を主導するPWO社の視点から、非常に興味深い見解をお届けします。

機械工学は他の分野と同じく、最新の業界動向や革新的なソリューションと密接な関係にあります。大変革を遂げた自動車業界では、機械工学の発展が特に顕著です。また技術革新だけでなく、製造工程も大きく進歩しています。主な業界動向として、自動車メーカーのコスト削減や工場およびサプライヤーの生産性向上といった取り組みが積極的に行われています。部品のフィージビリティ、機能性、精度のバランスを取るには、プレス成形産業の関与が欠かせません。この分野の飛躍的な発展によって、どのような部品でも、材料の機械的性質を有効活用した設計ができるようになりました。またCO2排出の環境規制と安全基準の強化も、自動車業界が長期的に取り組むべき大きな課題です。

図1: 写真中央 – チェコのPWO CZ社

図1: 写真中央 – チェコのPWO CZ社

お客様が規定形状に適合した高品質な部品を最低限の金型コストで求めるのは当然です。そして安定した形状を維持するには、それに特化した技術、つまり部品の製造技術コンセプトが必要です。これが生産準備の計画工程で最も重要な部分です。この時点では、まず初期状態および最終部品の品質を検討します。適切な技術コンセプトを選択することで、実際の製造中に発生しうる諸問題を予防できます。われやしわ、板減超過、スプリングバックといった品質関連の不具合はもちろん、部品の配置やステージ間の移動、ストローク速度、量産時のプレス成形など、金型自体の機能性に関する問題にも対応できます。

このような問題は多くがメソッドの精度が不十分であることに起因しますが、量産中にその事実をまのあたりにすることになります。実際のところ、不具合が発生しない金型やプレスはありません。技術コンセプトの準備や金型の設計段階で諸問題の原因を究明する上で、金型メーカーの経験と、その経験を活用できる金型、開発、設計に精通した技術者、それに最新の手法を融合させることが、非常に有効かつ貴重な助力となります。

PWO Czech Republic社(以下「PWO社」)はこれらの強みと専門性を活かし、金型およびプレス成形業界を牽引する大手企業です。ワークピースの設計およびフィージビリティ検討、プレス成形部品の手法開発など、シートの深絞りの開発全般に携わっています。また、自動車業界向けのプレス成形金型の製造、機械部品や構造部品、安全関連およびシート部品のプレス成形も行っています。従来の金型工場だけでなく、レーザーなどの先端技術を駆使した広範なプレス成形による量産にも対応しています。

このためPWO社の開発および設計部門では、特に社内のプロシージャやイノベーションには、最新技術を取り入れています。有限要素法を用いた最新のソフトウエアでは、深絞りの実際の工程をシミュレーションします。CAEソフトウエアは、たとえば、フィージビリティの検討、部品修正の提案、クランプ・コンセプトの評価、スプリングバックのシミュレーション、量産工程のロバスト性解析など、さまざまな場面で活用されています。最先端のコンピュータ・シミュレーションを使用し、その結果を設計作業に反映させることで、時間やコストを大幅に削減できます。

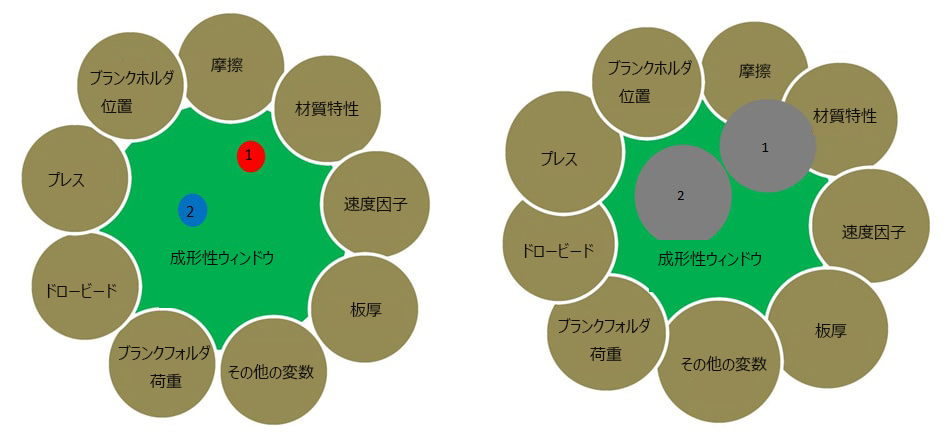

シミュレーション・ソフトウエアは、多くの企業で活用されています。金型設計の準備段階で部品を「シミュレーション」して、技術コンセプトに応じた成形性を確認します。われ、板減超過、板増やしわの危険性は許容されません。1度のシミュレーションで説明できるのは、入力条件が正確に定義された一定の状態のみです。しかし量産では、潤滑、ブランクの位置、ドロービード荷重係数、板厚とその機械的属性などのパラメータを、ある一定の状態に維持することは不可能です。またシミュレーションの評価時に、「成形性ウィンドウ」のどこを推移しているのかを正確に特定できません(図2を参照)。シミュレーションで特定できるのは、ある条件下で部品が成形可能であるかどうかだけです。同様に、生産全体を通して、その部品が基準を満たし、不具合の危険性もないと評価することもできません。これを分かりやすくするために、シミュレーションした部品の2つの条件を図表で示します(図2aを参照)。両方のケースで、結果は成形可能です。

図2 a)最重要因子を使った成形性 b)工程変数の可視化を使った成形性

では、この問題にはどのように取り組めばよいのでしょうか? 複雑な構造部品や安全部品をプレス成形する場合はどうでしょうか? PWO社の膨大な経験値から判断すると、この手法では不十分です。量産には大きな変化が伴うため、さらに高度な手法が必要です。外装のデザイン・コンポーネントや軽量化と、それに相反する材料強度といった最新の業界動向に適合する部品の需要が高まり、高強度鋼および特殊合金の採用が増えてきています。特に、アルミ合金や2段階板厚部品、その他の代替材料などが代表的です。そのため、成形性評価の重要性がより高まっています。PWO社では、洞察力の優れた技術者や管理者による先進的な取り組みが功を奏し、プレス部品の分析的工程改善における次段階に差し掛かっています。

工程改善は初回のシミュレーションに工程の変動幅を割り当てるところから始まります。それぞれの変数パラメータに値のバラツキを割り当てます。これを数十回にわたる計算の基礎として、部品の成形性を数学的に説明します(図2を参照)。また結果には、初回の設定からの値のバラツキが含まれます。1つの状態はすでに成形性の領域内にあるため合格ですが、もう1つの状態は摩擦と材料品質に大きく影響を受けているため不合格です。このように、部品の成形性のバラツキを正確に評価できます(図2bを参照)。この情報に基づき、製造工程を効率化することで、部品の最終品質を安定させることができます。さらには、設計パラメータが部品の品質に与える影響とその感度を特定することもできます。また、これらの取り組みは金型の設計段階で行うため、金型の製造段階よりも大幅に前倒しで、製造中に発生しうる問題の多くを解決することができるようになります。

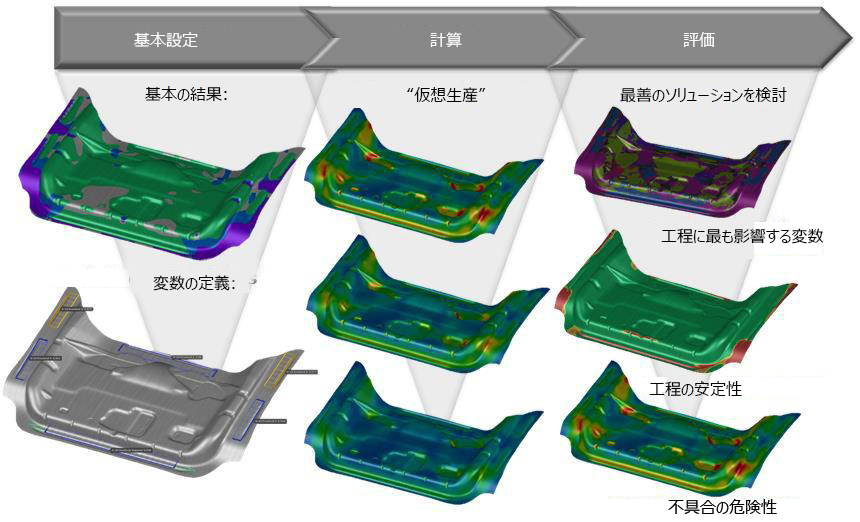

図3:プレス成形の工程安定性と工程変動幅の評価

またこの手法には、生産工程の改善と金型の最適化をさらに促進する多くの利点があります。部品のスプリングバックを評価する場合、すべての計算でスプリングバックが安定し、ドローの公差内であるか判断できます。次に、自重と治具のクランプ固定などを考慮しながら、プレス成形のスプリングバックの変動幅を評価します。

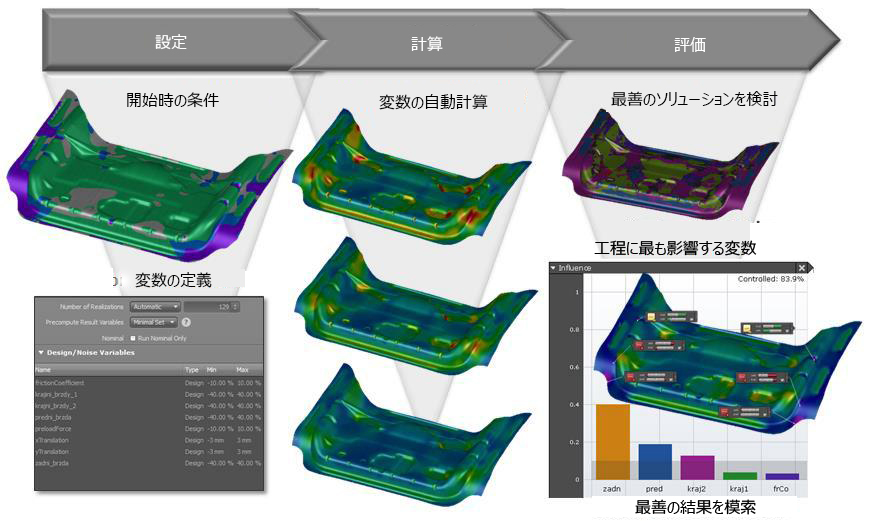

工程をさらに改善し、最善のソリューションを見出すことができるのでしょうか? 最初のソリューションを取り上げて、可能性があるすべてのバラツキを計算するのが適切でしょうか?シミュレーションおよび計算の変動幅を使用する場合のもう1つの視点は、シミュレーションの可能性を引き出すチャンスを与えてくれます。この手段では、固定された状態の変数は扱わず、変動幅を適用します。プレス成形の品質に著しく影響する計算の構成要素およびバラツキを含めることが可能で、ドローの深さ、ホルダ荷重、ドロービードによる拘束、ドロー半径、形状、ブランクのサイズと位置などを金型の設計に反映できることを考慮すれば、間違いなく、この方法の初期設計から最善のソリューションを得ることができます。まず、部品の品質に確実に影響を与える一連の変数から着手します。その後、可能性のあるすべての条件のバラツキを計算し、それを元に最適な変数の組み合わせを評価することで、最高の成形性を実現します(図3を参照)。

図4:入力パラメータの変動幅を使った工程改善

金型の設計を始めたばかりの準備段階で、すでにこれだけのことが完了しています。もちろん、このソリューションは時間がかかる上、適切な設定と評価が必要になります。

顧客からの重圧と、部品の材料、工程、生産、品質属性の定常的な改善によって、成形性の領域がかつてないほどに狭まれています。そのため、生産と設計の段階を個別に考慮する必要があります。業界動向や生産の各段階の動向を見守り、それらを実際の工程に適用しなければなりません。理想的には、新たな機会や手法、革新および技能の発展を共有することが望まれます。そしてPWO社が成功を収めたように、直接協力して創出できることが最善です。多くの意味で、PWO社はプレス成形技術を駆使して部品生産の改善を系統的に行う工程の創造者です。

ヤコブ・マカーレク博士

www.pwo.cz

PWO Czech Republic社でプレス成形シミュレーションを統括し、量産中の変動幅に対する部品の成形性を評価しています。その結果をもとに、技術コンセプトやクランプ・コンセプトなどに修正を加え、お客様の部品修正依頼に関する相談に応じています。さらに、スプリングバック予測の精度を高めるために、高度なモデル、特に材料モデル(主に高強度鋼)を研究することで、シミュレーションの手法を発展させることを目指しています。また、HSS鋼材のエッジの破断を予測するために、エッジのひずみ評価に注力しています。ご興味がおありでしたら、当社ホームページからご連絡ください。