スプリングバックは、プレス成形において避けられない現象です。部品形状、材料、ダイフェースの設計に応じて、プレス部品には多少のスプリングバックが生じますが、この望ましくない形状を何らかの方法で修正し、部品を指定の公差内に収めなければなりません。スプリングバックを是正するには金型サーフェスを修正(モーフィング)する必要がありますが、それ以前に、スプリングバックをコントロールすることが重要です。つまりスプリングバックの程度を最小限に抑え、再現性を担保するのです。しかもプレス成形工程自体に大幅な変更がなく、また面精度にも影響しないよう、金型サーフェスの修正は最小限に抑えるべきです。

ゼネラルモーターズ(GM)社は、有限要素解析(FEA)を使用して薄板の成形挙動を予測する分野のパイオニアでした。初期の頃は、成形挙動を予測するシミュレーションでしわの傾向やシートの割れを予測できれば十分でした。時の経過とともに、シミュレーション技術とハードウェアが進化するにつれて、シミュレーションでは複雑な材料モデルや摩擦モデル、プレスの動作、現実的な成形条件に対応できるようになり、シミュレーションにおける薄板の解析も向上しました。これらの進歩により、成形性だけでなく、トン数、面精度、スプリングバック、再現性、見込み補正など、より正確なシミュレーション結果が得られるようになりました。こうした技術的進歩は、より新しく複雑な材料等級や、より複雑な製品設計への対応という課題に不可欠なものでした。

GM社では、ドローのシミュレーションにとどまらず、2次成形やトリム、トリムライン展開、工程間のスプリングバックなど、工程設計の開発全体において、シミュレーションを日常業務の一環として行うようになりました。なかでもシートは工程間の移動を伴うため、シートの挙動、配置、ネスティングの理解を深める上で、工程間の中間スプリングバックが非常に重要であることが認識されました。

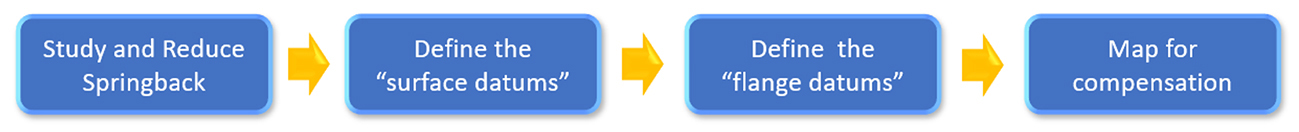

「理想的なシミュレーション」による工程設計全体の実現は、段階的かつ革新的な取り組みです。その第一歩として、まずはスプリングバックの最小化を目指しました。これは、余肉部分の形状を最適化し、全体的なスプリングバックを最小限に抑えることで実現できます。

GM社では、シミュレーションに基準点を導入しました。これは見込み補正を目的とするもので、ドロー型のステーションにおける形状変化を緩和するために、スプリングバックのバランスを調整します。この基準点の検討はインクリメンタルにて行われます。 GM社がシミュレーションで使用した最初の基準点は「サーフェス基準点」でした。

「理想的なシミュレーション」への道のり

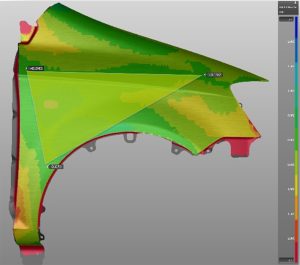

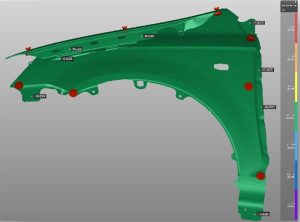

まず、フリー・スプリングバックを実行し、どのポイント(通常3つ)が安定していて、かつスプリングバック公差内(通常±0.5mm)にあるかを確認します。この位置で剛体運動を排除し、安定した部品形状を担保するために、これらの基準点を車両の姿勢で設定し、複数のシミュレーションを実行します。

公差内の安定した3つのポイントを定義

安定した「サーフェス基準点」を特定したら、次に「フランジ基準点」を定義します。この新しい基準点は、実際の生産基準点(「パネル適格性」の基準点)に近接して定義するのが一般的であり、クラスA領域に影響を与えることなくフランジ領域の見込み補正を促進することができます。

フランジ基準点の定義

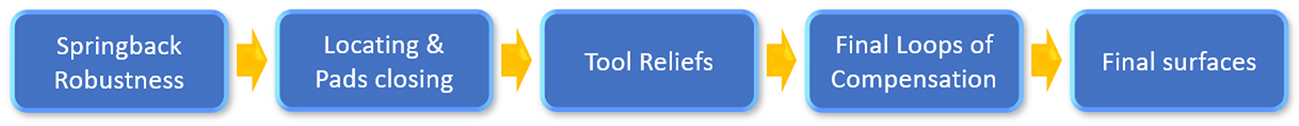

同様に重要なのは、工程のロバスト性を確認することです。つまり、材料、板厚、荷重などにわずかなばらつきがあっても、シミュレーション結果が「再現できること」であることが重要です。不安定な工程では、見込み補正の方案を立てることは非常に困難になります。

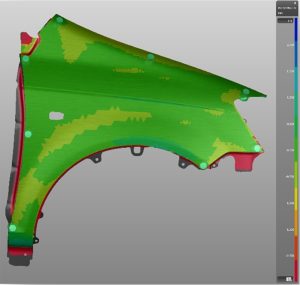

安定した工程と「フランジ基準点」をもとに見込み補正マップを定義した後、GM社ではスプリングバックしたパネルの工程間の動きも含め、すべての工程をシミュレーションモデルに組み込みました。パッドは閉じ、トリムとピアス工程で干渉がないことを確認し、必要に応じて修正を行います。

ステーション間のスプリングバックを含む完全なシミュレーションの設定

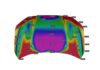

このシミュレーションでは、見込み補正マップを生成し、そのマップは選択した金型サーフェスのモーフィングに適用します。 モーフィングしたサーフェスは全ての工程のシミュレーションに適用し、その結果生じるスプリングバックは「パネル適格性」の基準点を通じて確認します。 モーフィングと検証は通常は数回のトライ&エラーを繰り返され、寸法要件に対する最終的なパネル形状を十分に検証します。

「完全なシミュレーション」への道のり

当初、この複雑な「全工程」のシミュレーションは、限られた専門部署のみが扱っていました。その後、GM社ではこれを標準化し、より広範なグローバル成形性担当部門に展開することで、高品質なエンジニアリングの成果を得ることができるよう、必要なタスクを一貫した方法で達成できるようにしました。

パネル適格性の基準点で得られた最終結果