金型工程チームによるCADサーフェス品質のシミュレーション成功事例

新たなプロジェクトでは、多くの場合、経験のない対象物や困難な問題を扱わなければならず、より高い寸法精度が必要となります。また継続的な工程改善を達成するために、常に新たな品質目標が設定されます。そしてアセンブリ工程の工数削減や車体の外観向上が、下流工程に大きな便益と節減をもたらすことも明白です。

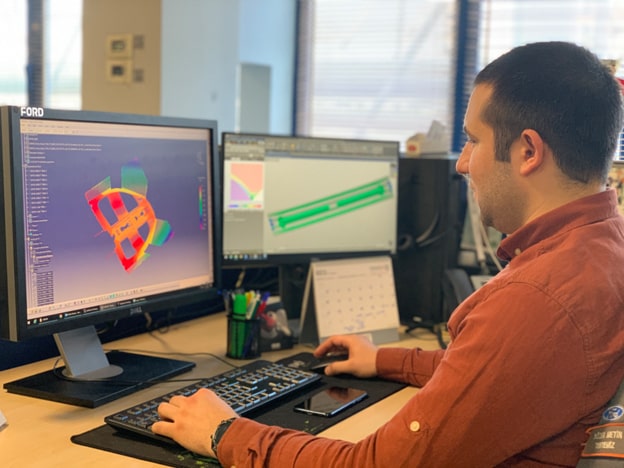

フォード社の北米プロジェクトでは、これらの新たな目標を非常に短期間で達成しました。このブログ投稿では、フォード・オトサン社金型部門のソザー・メティン・タルテイミズ氏が、ルーフ・フレーム部品のトライアウトにおいて、初回で成功を収めた事例について紹介します。以下がそのレポートです。

「このような目標を達成する上で、技術的な専門性だけが唯一の成功要因であるとは限りません。むしろ異なる視点を持つことこそ重要です。成功の裏には様々な要因あります。それらについて詳しくご説明します。

フォード・オトサン社の金型工程チームに配属される前は、NC担当部署にて、金型の最終加工用サーフェスの作成に携わっていました。当社の金型部門では、経験豊かな金型工程設計者となるには、この業務を1から学ぶ必要があると考えられています。なぜならば関係者全員が開発からトライアウトまでのワークフロー全体を完璧に理解できるようになり、矛盾のない意思疎通が可能になるからです。

そして金型工程チームでは、「金型のサーフェスに関する知識」を有することが、何より重要だと確信しています。金型工程の上席設計者、ファティ・ウネヘオネ氏は「金型工程設計者は、自分が定義した金型工程で、金型サーフェスを開発できなくてはいけない」と常々述べています。

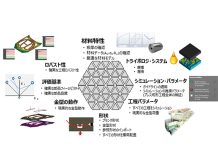

また金型工程設計者は、さらに以下を理解しなければなりません。

- プレス成形に関する情報(特にパネルのホーム・ライン)

- 金型工場および製造工程

- 金型設計の基礎知識

- 加工に関する基礎知識

私の唯一のモチベーションは、これらを理解し、完全に咀嚼することであり、それは今も同様です。

最初のトライアウト・ループで100%のPIST(Points in Specified Tolerance-指定公差点)を達成するのは、容易なことではありません。私自身は、初めて携わった金型工程にて、これを経験しました。フィージビリティ評価から最終金型工程、そして製造開始まで、金型工程の全段階を実際に見て学ぶ大きな機会に恵まれたのです。

まずは過去に実施された類似部品のプロジェクトを確認し、ノウハウを収集するところから始めました。

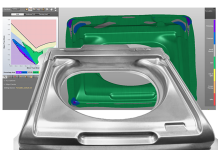

フィージビリティの評価を始めるにあたり、CAD金型サーフェスの処理にはAutoForm-Process DesignerforCATIAを使用しました。フォード社内での共通理解を体得するために、自分のCADのスキルを磨く必要があったからです。ここではっきり申し上げたいのは、この選択は正解だったということです。このソフトウェアには適切なタスクを導くガイドラインがあり、最初からとても快適に作業できました。ユーザーのタスクをガイドする方法が非常に優れているため、工程設計を学びながら作業を進める上で、このソフトウェアから非常に大きな支援が得られます。部品の変更による情報更新を、円滑かつ確実に行うことができました。

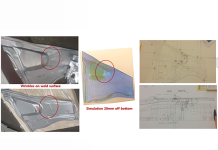

フィージビリティの評価にはシミュレーション結果を活用し、作成したレポートや工程についてチームのメンバーと意見交換を重ね、さまざまな視点を得ることができました。工程について様々な意見を聞くことは、非常に有効であり、とても参考になりました。

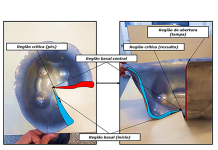

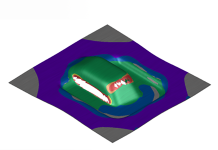

このプロジェクトでは、ルーフ・フレーム部品とインナー・パネルの接合面で寸法精度の公差が± 0.5 mmであるため、非常に正確なスプリングバック見込み補正が必要でした。そのため金型工程チームでは、精度を確保し、金型工場に余裕を与えるために、すべての接合領域に±0.3 mmの範囲を定義しました。

そしてAutoFormを活用し、見込み補正の方案を容易に作成できました。すでに述べたとおり、私は以前に金型工場で勤務していましたが、その当時から、金型製造工程には寸法精度の不具合による品質改善ループが多すぎることが、大きな問題だと感じていました。金型製作者は、品質改善ループの問題に対処するためにグラインダーを使い、ゆがみを解消するために金型表面を時間をかけて磨いていかなければなりませんでした。このような経験から、それぞれがお互いの「痛みを感じる」ことの重要性を学んでいったのです。技術部門が正確な工程を提供することができれば、下流工程にて良い結果を導き出すことができます。

現行版のソフトウェアは、スプリングバック見込み補正が構造化 され、ガイド機能が使えるようになったため、さらに重宝しています。私が驚いたのは、タスクをあれこれ「行ったり来たり」する必要がないことです。私はシミュレーションでサーフェスを検証しながら、すべての見込み補正作業を1日で終えることができました。

これほどの満足感は他のどこで得られるでしょうか?そして最初のトライアウト・ループで、すべて公差に収まる結果が達成されたのです。この素晴らしい成功は、フォード・オトサン社金型部門全員のものです。

この成功に尽力されたみなさま、おめでとうございます。