…そしてこの3Dパズルを完璧にはめ込むために…

2020年は長い年となり、多くの人々が意に反して、自宅で大半の時間を過ごしました。ソーシャル・メディアでは、ジグソーパズルをしながら時間を過ごす家族をよく見かけました。パズルは18世紀に始まった世界的な娯楽で、数百ピースから数千ピースまで幅広い難易度のものがあります。

友人たちがパズルに興じる姿を眺めていると、私自身が自動車業界のエンジニアであった時代を思い出しました。私はOEMに20年勤務し、車体部品のプレス成形金型の設計に携わっていました。プレス成形したすべての車体部品を、2Dパズルのようにすっきりと組み立てられたら、それほど素晴らしいことはありません。溶接した部品が初めから隙間なくぴたりと収まり、継ぎ目が平たく滑らかになるのであれば、どれだけストレスのない人生を送ることができたであろうか、想像するだけでも楽しくなります。

そう考えてみると、自動車のプレス成形部品を扱う会社は、パズルのピースを作るのが仕事です。複雑な3Dパズルのピースです。プレス成形した部品が最終製品であることはほとんどありません。部品をパズルのように組み合わせることで、最終製品に仕上げるのです。もちろんCADで作成した設計図をみれば、どのように組み合わせるか詳細までわかります。しかし自動車部品の「パズル」を正確に仕上げることは、なぜそんなに難しいのでしょうか?

まず普通の自動車は、約30,000個の部品で構成されます。それだけでも、巨大なパズルです。すべての金属部品を溶接した基本の車体構造をホワイトボディと呼び、これが自動車の土台となります。一般的なホワイトボディの構成部品は300~350個ほどあり、平均4,500ヶ所をスポット溶接して組み立てられています。この点だけでも、卓上のパズルに勝ち目はありません。

また車体部品は、すべて同じメーカーが作っているとはかぎりません。500ピースのジグソーパズルのピースを、20~40社のメーカーが製造していると想像してみてください。すべてのピースがすべて綺麗に適合するとは考えづらいです。

それぞれのメーカーが、工程のばらつきに対処する必要があります。鋼材のコイルを入れ替えたら、材料特性が変わり、そして部品のスプリングバックも変化するため、部品に新たな適合問題が生じます。潤滑剤を変えると、材料の流れが変化し、成形中の応力とひずみが変わります。それがスプリングバックに影響して…もうお分かりでしょう。

部品の組み立てを困難にする要因は、その他にも数多くああります。公差の累積、自重の影響、部品の位置決め、クランプ拘束の方案など、枚挙に暇がありません。部品をヘミング接合する場合だけでも、その影響に対処するのはとても煩雑な作業です。考えてみれば、CADモデルは真空中に存在するようなものです。形状に影響を及ぼす外的要因は何もありません。製造した部品がCAD形状と100%の正確度で一致した場合でも、組み立て工程中には現実世界の物理特性が作用するため、組み立てられた製品から不正確性を完全に排除することはできません。

そこから多くの疑問が生じます。精度の問題は、どこから生じているのでしょうか?ある特定の部品は、他の部品に大きな影響を与えているのでしょうか?組み立ての精度を改善するには、どのように部品を見込み補正するべきでしょうか? 公差を調整することで部品の精度を高め、組み立ての品質目標を満たすべきでしょうか?

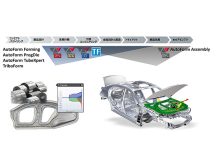

オートフォーム社は、組み立て工程の精度を改善するための手段をご用意しています。パズルのような組み立て工程をより快適に作業できるよう、お手伝いさせていただければ幸いです。今後のブログ投稿にて、より詳細に説明させていただく予定です。