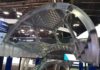

ボルボ・トラック社における後部キャビンのファイアウォール・パネル、サイド・ルーフ・パネル、フロント補強材の改善に成功した活用事例をお届けします。

本日のブログ投稿は、オートフォーム・フランス社の成功事例を特集します。本稿では、ボルボ・トラック社の3つの部品に関するロバストな最適化について取り上げます。

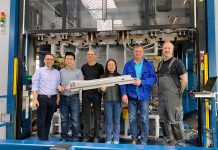

ボルボ社は世界第2のトラックのOEMで、ルノー・トラック、マック・トラック、UDトラックスといった複数のブランドを所有しています。ルノー・トラックのプレス成形センターは、フランスのヴェニシューにあり、ボルボ・トラックやルノー・トラックの外板パネルや構造部品、そしてキャビン全体を生産しています。プレス成形部品の生産量が非常に高いため、ロバスト性に関するコンサルテーションを実施することになりました。

ボルボ社は世界第2のトラックのOEMで、ルノー・トラック、マック・トラック、UDトラックスといった複数のブランドを所有しています。ルノー・トラックのプレス成形センターは、フランスのヴェニシューにあり、ボルボ・トラックやルノー・トラックの外板パネルや構造部品、そしてキャビン全体を生産しています。プレス成形部品の生産量が非常に高いため、ロバスト性に関するコンサルテーションを実施することになりました。

2012年の春、ボルボ・トラック社は、プレス成形のロバスト性をデジタルに改善する方策について、オートフォーム社と共同プロジェクトを立ち上げました。当時最新であったルノー・トラックT、K、Cキャビンの生産最適化を目標とし、プロジェクトにはAutoForm-Sigmaが使用されました。

ヴェニシューのプレス成形エンジニア、Christophe Duboeufは、主な問題点を次のように説明しています。「部品の生産において、プレス荷重、ブランクの位置、材料の板厚といったパラメータ、そしてコイルや潤滑条件に依存する他のパラメータには、常に一定のバラツキがあります。これらのバラツキは、生産中に部品のわれやしわの原因となる場合が多くあるのです。」

また別の問題として、金型サプライヤとの契約上、工程のロバスト性については、工程能力の簡易的な検査を行うのみであるため、サプライヤの関与は導入段階の短期間に限定されることが挙げられます。

初期段階の部品生産は小規模です。材料公差の全範囲おける生産部品の品質を検証できないことが、3番目の重要な不具合につながりました。

生産の拘束という観点から、新キャビンのランプアップ段階では、金型のロバスト性を徹底検証することができません。

調査段階における主な目標は、部品のライフタイムを通じて、生産工程の安定性を高めることができるプロセス・ウィンドウを特定することでした。その結果は良好で、ボルボ・トラック社はAutoForm-Sigmaを10か月の試用期間後に購入しました。

2017年にフランスで開催されたAutoForumユーザー会議では、プロジェクトで解析した11点の部品から、キャビンのファイアウォール・ライニング、サイド・ルーフ・パネル、キャビン後部のフロント補強材の3点を、活用事例として発表しました。

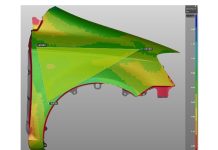

以下、サイド・ルーフ・パネルについて詳しく説明します。

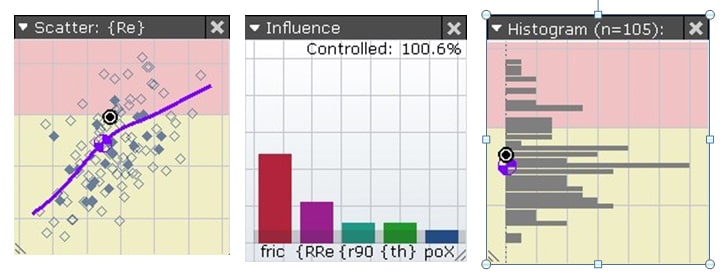

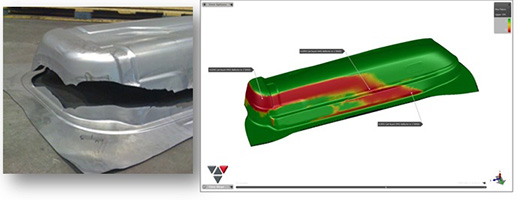

この部品は、生産のランプアップ段階にて複数のわれが発生し、大きな問題となりました。生産工程がロバストではないために、生産開始から1時間も経たずに、われが次々と発生したのです。AutoForm-Sigmaで解析を実行すると、部品の複数領域にわれの危険性を検出するなどの工程能力の低さを特定し、結果として、1000個の部品を生産すると400個が不良品となる予測を算出しました。

ロバスト性に関する不具合を解決するには、簡易的に工程を修正するだけでは不十分です。工程を見直し、バインダとダイを完全に修正することが早急に決まりました。そして金型サプライヤの現場にて、金型の修正と新たなトライアウトを実施しました。修正後に必要な部品の品質を特定するため、初期トライアウトの基本を順守した結果、材料消費のわずかな増加が確認されました(+4%ですが、必然的かつ許容範囲内です)。また板減は24%の公差内でした。そしてお客様が設定したスキッドラインの限界に変更はありませんでした。その後、工程のデジタル検証が実施されました。

そして最終結果はどうであったかを申し上げます。ボルボ・トラック社によると、過去3年にわたり生産中にわれは検出されず、プレス成形センターの決断が適切であったことが確認されました。その他2点の部品も同様に、この3年間、生産部品にわれは発生していません。

2014年から現在までの3年間、AutoForm-Sigmaの活用によって、プレス成形の生産性(生産の実効時間)は+5%増加、また金型の不具合によるダウンタイムは2.5%から1.5%に減少しました。

現在ではソフトウェアを活用した実験的な設計を行うことで、実際の生産を5年ほど行った場合の結果に相当する情報を得ることができています。またプレス成形センターでも、サプライヤから届いた納品物の適性を確認できる新たなSigmaベースのシステムは高く評価されています。ボルボ・トラック社は、AutoForm-Sigmaを早期から工程に適用し、上流過程で製品や工程を修正することで、プレス成形生産のロバスト性を高めています。

この戦略は生産の最終段階における緊急的な不具合対応ほどはコストがかかりません。

「この成功事例から、AutoForm-Sigmaの活用が広がっています。スウェーデンにあるボルボ・トラック・グループのプレス成形センターにて、新たなプロジェクトにAutoForm-Sigmaが採用されました。」とヴェニシューのプレス成形センターのマネージャ、Jean-Hugues MOREAUは述べています。