トライボフォーム・エンジニアリング、ボルボ・カーズ、スウェーデンのブリーキンゲ工科大学機械工学部は、共同研究で金型の表面粗さがシミュレーション精度に影響する度合いを分析しました。サーフェスの測定データは、2015年から2023年にかけて、ボルボ・カーズがさまざまな生産用やトライアウト用の金型から収集したデータを使用しています。

この研究では、金型を構成するダイから39箇所、ブランクホルダから41箇所、パンチから20箇所、合計100箇所のサーフェス測定をもとに分析を行いました。各金型コンポーネントのサーフェスを複数の位置にて測定し、その対象には平面とカーブしたサーフェスの両方が含まれます(図1と2を参照)。3D共焦点顕微鏡を使用してサーフェスの3次元特性を捉え、結果は表面粗さ(Sa値)として表します。平均値ではなく中央値を使用したのは、外れ値に対するロバスト性を高めるためです。

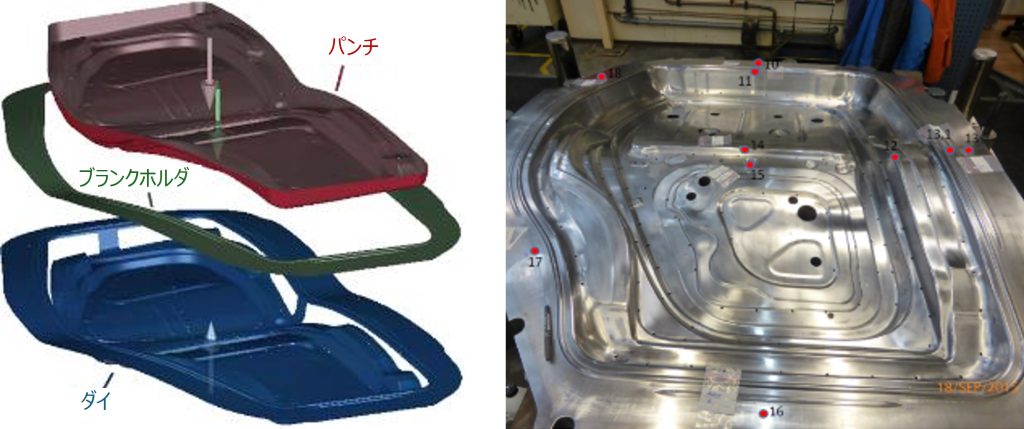

図 1: AutoFormでモデリングしたリアドアのインナー部品の金型一式

図 2: リアドアのインナー部品のサーフェス測定位置の例

次に100箇所の測定値それぞれについて、詳細な解析を行いました。複数のシナリオのデータポイントを生成するために、平面領域と半径領域をスキャンごとに別々にプロットしました。

金型の表面粗さを正確に表現することがシミュレーション精度に影響を及ぼすかを評価するために、この研究では4つのケースを想定しました。

- クーロン摩擦モデルを使用

- TriboForm摩擦と平均 Sa 表面粗さ値を使用

- 金型コンポーネントごとに表面粗さを変化させたTriboForm摩擦を使用

- 金型コンポーネントごとに表面粗さを変化させたTriboForm摩擦を使用し、各コンポーネントの平面および半径領域にも適用

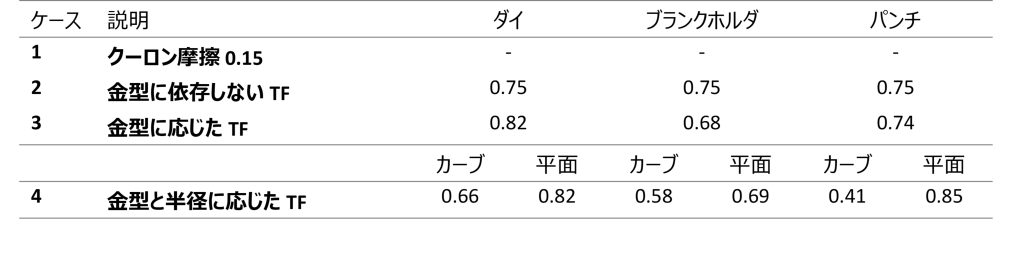

表1の数値を用いてこれら4つのケースのシミュレーションを行い、結果を比較しました。

表 1. 解析した4つのケースと、対応する金型の表面粗さの値(μm)

結果

この研究では、金型の表面粗さの値の正確さが、シミュレーション精度にどれほど影響するかを明らかにしました。 それでは、それぞれのケースについて詳しく見ていきましょう。

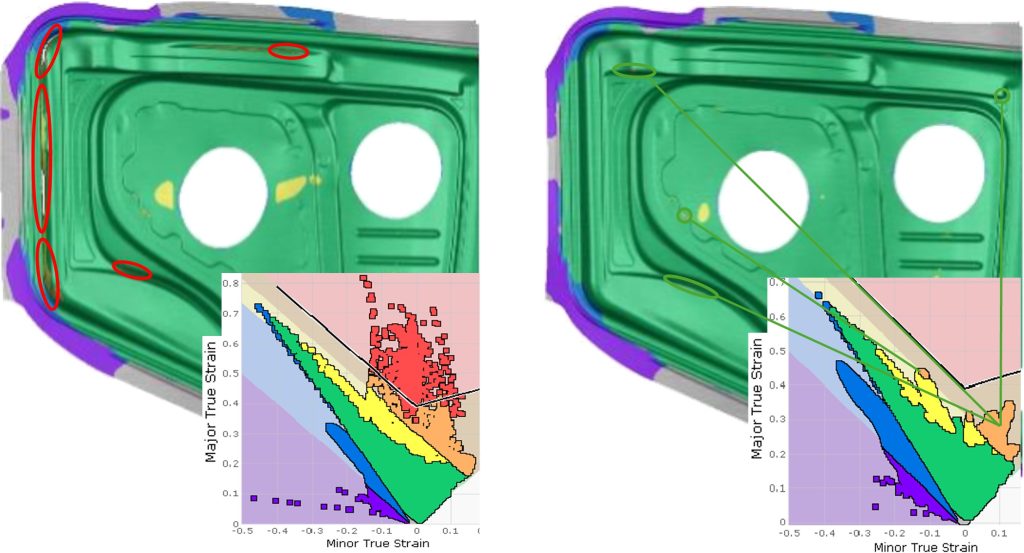

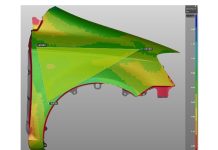

(a) ケース1 – クーロン摩擦 0.15 (b) ケース2 – 金型に依存しないTF

(c) ケース3 – 金型に応じたTF (d) ケース4 – 金型と半径に応じたTF

図3. ドロー終了時の高度な成形性結果。部品全体の成形性とFLDを示しています。

ケース 1

摩擦係数が一定(0.15)のクーロン摩擦モデルを用いたシミュレーションでは、図3aの成形限界図(FLD)が示すとおり、部品に不具合が生じます。しかし実際のボルボ・カーズの製造現場にて同じ形状、金型、工程を用いると、不具合が生じずに部品を成形できたため、この解析結果と現実の結果は一致しませんでした。

シミュレーション結果のみで検討を進めると、不具合を解消するために不必要な工程や金型形状の修正が行われることになりかねません。このシミュレーションと現実の結果の相違は、業界で広く使用されているクーロン摩擦モデルを用いたシミュレーションが、実際の製造現場の結果と一致しない可能性を示唆しています。

ケース 2

図3bが示すケース2では、すべての金型コンポーネント(ブランクホルダ、ダイ、パンチ)に、平均表面粗さ(0.75μm)を用いたTriboForm摩擦を適用しました。そしてAutoFormソフトウェアを使用して、面圧、ひずみ、速度などの局所的な工程条件に応じて位置ごとに摩擦値を調整しました。ドロービードのようにカーブした領域では接触面圧が高くなり、摩擦係数が低くなります。一方、平面領域では摩擦係数が高くなる傾向があります。

ケース1とケース2では異なる摩擦モデルを適用し、その結果にも大きな相違が確認されました。ケース2ではシミュレーションは成形限界曲線(FLC)に準じ、その結果、われは生じませんでした。しかし部品には依然として過剰な板減が見られ、一部の位置ではわれのリスクも示されたため、部品は成形可能であるものの、注意が必要だという判断が下されました。

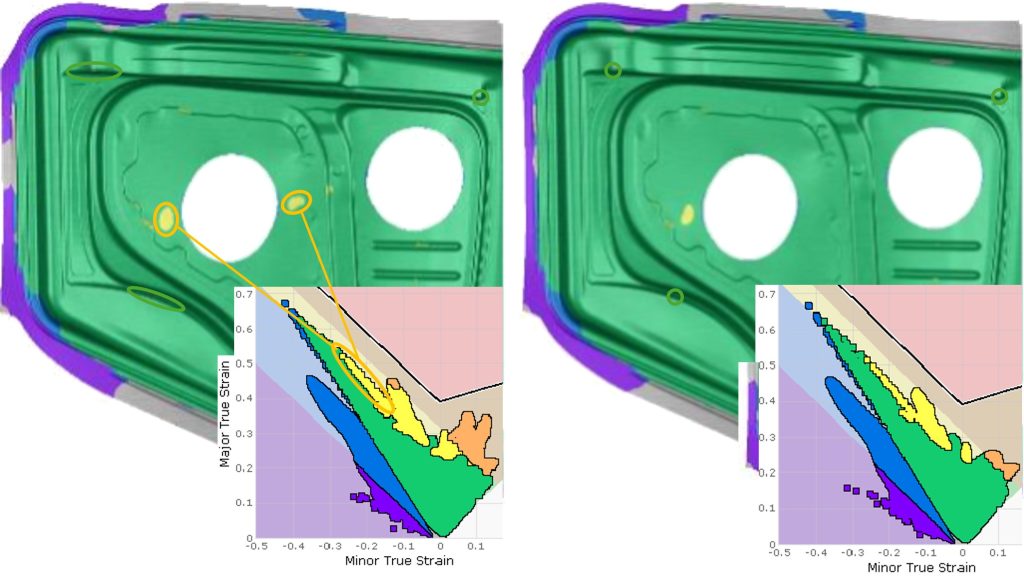

ケース3

ケース3では、より現実的な加工条件を適用するべく、金型コンポーネントごとにそれぞれ表面粗さを割り当てました。これは均一な値を適用するよりも、実際の製造条件がより正確に反映されます。ただしコンポーネント間の表面粗さの値は、わずかに異なる場合があります。ケース3では、ダイには0.82μm、ブランクホルダには0.68μm、パンチには0.74μmの表面粗さの値を適用しました。

このシミュレーションの結果(図3c)は、ケース2の結果とわずかに異なるのみです。これは金型コンポーネント間の表面粗さの値の差が比較的小さいためだと考えられます。

ケース 4

最後のケースでは、コンポーネントごとに独自なだけでなく、形状にも応じて金型の表面粗さの値を変化させることで、さらに現実的な条件を適用しました。平面領域にはカーブした領域よりも高い金型の表面粗さの値が割り当てられました。これは現実の研磨作業を反映したもので、通常、カーブした領域はより丁寧に研磨されるため、サーフェスがより滑らかになります。カーブした領域のサーフェスが滑らかになると、摩擦せん断応力が低減し、最終部品の精度に大きな影響があります。

カーブした領域には平面領域よりも低い表面粗さを適用することで、実際の加工条件をより正確に再現できました。これはシミュレーション結果からも確認できます。ケース4の部品が最も安全で、ボルボ・カーズの実際の製造現場での結果と一致しています。

部品にはまだ板減が見られるものの、会社の品質標準を満たしていれば、切削加工はできるという判断が下される可能性は十分にあります。したがってケース4のとおり、金型とその位置に応じて表面粗さを変化させた場合に最も正確な結果が得られました。

結論

以上の取り組みから、以下の結論を導くことができます。

- 金型の表面粗さは、コンポーネントごとに異なるだけでなく、コンポーネント内の位置によっても異なります。

- 金型の表面粗さは、摩擦条件において重要な役割を果たします。

- 正確な金型の表面粗さを適用すると、シミュレーションの精度が向上します。

- 不具合がない部品を確実に製造するために、最適な金型研磨手法を検討する上で、トライボロジシステムをさらに最適化できる可能性があります。

まとめ

この研究から、どれだけ正確な金型の表面粗さの値を適用するかによって、シミュレーションの精度に変化が生じることが明らかになりました。新規デザインを高い精度でシミュレーションできれば、不必要な修正を回避することができ、プロジェクトに必要なリソースと時間を大幅に削減することが可能になります。

今後は、より広範囲にサーフェス測定の分析を行い、この研究結果の統計的な裏付けをさらに進めていく予定です。このプロジェクトでは、切削加工を施したサーフェスについても同様の研究を行い、金型の表面粗さが金型の摩耗やかじり、つまり金型の寿命にどのようなに影響するかを引き続き調査していきます。