プレス成形およびホワイトボディ・アセンブリのデジタル・プロセス・ツイン

(パート1)

時代を創造するのはデジタルです。デジタル・トランスフォーメーションへ適応することによって、時代を切り開くことができます。 そこで自動車業界のデジタル化に関するブログ投稿をシリーズでお届けします。パート1ではプレス成形およびアセンブリのデジタル・プロセス・ツインをご紹介し、徹底した工程最適化がもたらす将来性について概説します。

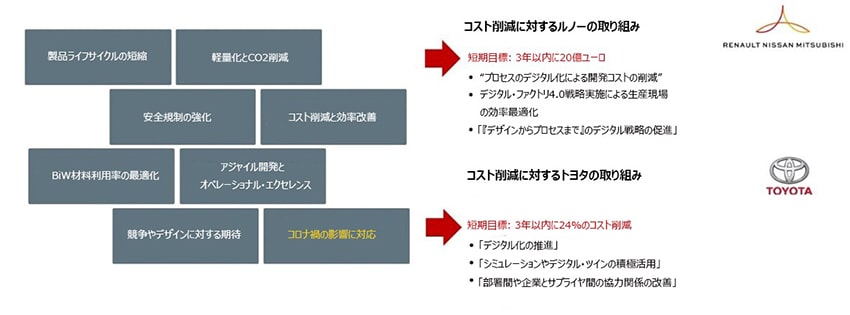

モビリティの多様化や人を中心としたトレンドの影響下にある自動車業界は、過渡期にあります(図 1)。さらに、スマート・ファクトリーおよびインダストリー4.0の開発に関連したさまざまなテクノロジのトレンドの影響を受けています(Schuh et al., 2017)。多くの自動車OEMが、このようなトレンドに応じて、電化、デジタル化、自動運転を重要視しています。その結果、自動車OEMの要望やニーズは変化し、多くの企業では予算の逼迫や売上高の伸び悩みに面しています。それに応じて、複数の自動車メーカーが大幅なコスト削減戦略を発表しました(図 2)。新たな市場環境に適応し、最新技術に十分なリソースを配分するためにも、このようなコスト削減の取り組みは欠かせません。

図1: 自動車業界のトレンド

図1: 自動車業界のトレンド

自動車メーカー各社は、事業や組織の改革を通じて機敏性と弾力性を高め、そしてシミュレーション技術の活用やデジタル化の推進によるコストの削減に取り組んでいます。以下に2社の取り組みをご紹介します(図 2)。

- ルノー社は、3年間で20億ユーロ(約2,622億円)のコスト削減を計画しています(2020年ルノー社)。「デジタル・ファクトリー4.0」の戦略によるデジタル化の促進と生産拠点の効率化を計り、エンジニアリングのコスト削減を軸に工程の効率改善に取り組みます。この改革案はソフトウエア・サプライヤを含むルノー・グループのパートナー企業との協議の上で進められます。

- トヨタ社は、3年以内に24%のコスト削減を計画しています(2019年トヨタ社)。デジタル化の促進とシミュレーション技術の活用を通じて、このコスト削減に取り組みます。実際の試験や試作をシミュレーションに置換し、デジタル化によって、部署、サプライヤ、事業の協業体制の効率改善を目指します。

上述の事例から、OEMにてコスト削減を達成するには、デジタル・トランスフォーメーションを活用した工程の根本的な変革が重要であることがわかります。またコスト削減のみならず、ルノー社やトヨタ社を始めとするOEMの価値を高める上で、デジタル化がさらに重要な役割を担ってゆくことは確実です。しかしそこで疑問が生じます。シミュレーション技術の積極的な活用や、プレス成形業務やホワイトボディ・アセンブリ工程のデジタル化は、自動車業界にどのように大きな価値をもたらすでしょうか?その答えは、自動車業界におけるプレス成形およびアセンブリ工程のデジタル・トランスフォーメーションを実現するデジタル・プロセス・ツインの導入にあります。

図2: 自動車業界の課題と戦略

図2: 自動車業界の課題と戦略

(トヨタ社、2019年/ルノー社、2020年)

先進的な工程管理

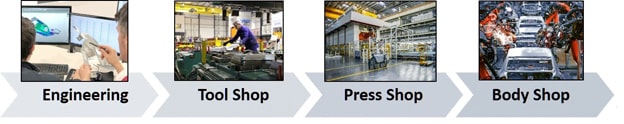

顧客のニーズや要望の変化に伴い、OEMやサプライヤでは、自社の事業や組織のプロセスを詳細に理解して再構築し、最終的に達成すべきタスクを見通し(Christensen et al., 2016)、関連する価値観や今後必要となるスキルを特定する手腕が、さらに重要視されるようになっています。自動車製造における主な顧客タスクは、多くをデジタルに処理する必要があります(図 3)。最初のステップは、設計工程、金型の設計および製造、そして車体部品のプレス成形ですが、このような顧客タスクについては、包括的なシミュレーションを実行して、金型設計およびプレス成形工程のバーチャルな評価や最適化を行います。その後、プレス工場で行う実際のプレス成形工程では、ロバストな手法で高品質な自動車部品を生産します(Wiebenga, 2014)。これに続き、ボディ工場で車体部品をホワイトボディに組み立てます。

図3: デジタル化された自動車製造工程の顧客タスク

図3は、断片的ではありますが、顧客タスクとデジタル・ツールの密接な関係を示しています。以前は(ある程度は現在でも)、顧客のワークフローは個別の部署やグループに細かく分割されていました。次回のブログ投稿では、明確な分業化によって分断された組織構造について概説します。

このような組織では、各部署やグループがサイロ化し、それぞれが独自のターゲットやマイルストーンに従って作業が進められます。また使用するソフトウエア・ツールが異なる場合も多く見受けられます。このような状態では、部署間やグループ間において、経験、情報、データを共有する機会は非常に限られます。連携や共有が十分でないと、情報やデータの損失につながる恐れがあり、また意思決定における判断要素が、また自己部門の前例や経験および状況のみとなってしまう危険性もはらんでいます。部門間が分断されることにより、行動が常に受け身となり、また上流工程の問題は上流で自己解決しなければならない状況をもたらします。通常これは工程の終盤に発生することが多く、よって開発工程およびバリュー・チェーン全体の遅延の原因となり、その結果、不必要な巨額のコストやスケジュールの遅れが生じます。

このショート・シリーズのパート2では、「デジタル・トランスフォーメーションの活用による価値の可能性 – デジタル・プロセス・ツイン」が、自動車業界にもたらす恩恵についてお伝えします。次回もお楽しみに。

<参考文献>

Christensen, C.M. et al., 2016. Competing against luck: the story of innovation and customer choice, New York: HarperCollins Publishers.

Greveling, N. & R. Bushoff, 2019. Strategic managing in a turbulent world, Amsterdam: Management impact.

Renault, 2020. Groupe Renault press release – cost reduction plan project 2022, https://www.globenewswire.com/news-release/2020/05/29/2040668/0/en/GROUPE-RENAULT-Press-Release-Cost-reduction-plan-project-2o22.html, 07-08-2020.

Schuh, G. et al., 2017. Industry 4.0 Maturity Index – Managing the Digital Transformation of Companies, https://en.acatech.de/publication/industrie-4-0-maturity-index-managing-the-digital-transformation-of-companies/, 31-08-2020.

Toyota, 2019. FY2019 Financial results and examples of TPS and cost reduction, https://global.toyota/ pages/global_toyota/ir/financial-results/2019_4q_presentation_en.pdf, 07-09-2020.

Volvo, 2020. TriboForm Strikes Again: Covering the all-new Volvo V60, https://www.triboform.com/ref/triboform-strikes-again/, 30-10-2020.

Wiebenga, J.H., 2014. Robust design and optimization of forming processes, PhD thesis, University of Twente, Enschede.