概要

長年にわたり、CAEはプレス成形部品工程の大幅改善やコスト削減を促進してきました。改善の一例として、工程最適化とロバスト性解析の組み合わせが挙げられます。コンピュータを活用して、プレス成形工程の最適化と実生産の予測を同時に行います。以下の事例では、これらの手法を組み合わせたチューブ成形工程の解析および大幅な改善について概説します。

工程

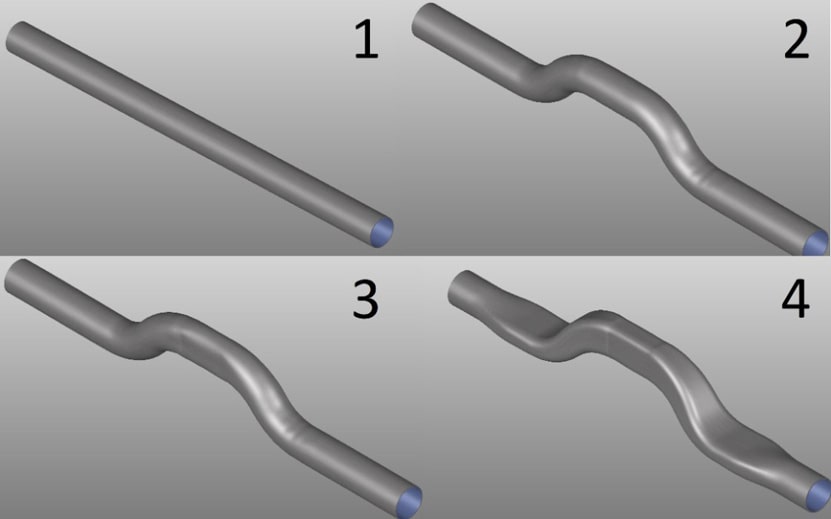

チューブ成形部品は、図1のとおり、曲げ、成形、ハイドロフォーミング、トリムで構成される一連の工程で作成します。表1は工程パラメータ(「基準」列)の一覧です。成形ステーションでは、初期チューブを下流の金型の狭い断面に取り付ける必要があります。この設定によって、結果が指定の公差内に収まります。スプリングバックは考慮しなくても問題ない程度に抑制され、板減は仕様内で、表2の通りしわや座屈の兆候もありません。

図1 – チューブ成形工程全体

表1 – 工程パラメータ

| 基準 | 公差/変動幅 | |

| チューブ直径 | 70mm | ± 1mm |

| チューブ板厚 | 1.75mm | ± 10% |

| 摩擦係数 | 0.15 | ± 10% |

| 降伏応力 | 167.9MPa | ± 10% |

| 引張強度 | 303.5MPa | ± 10% |

| 軸押しツールのストローク | 0mm | 0-48mm |

表2 – 当初の工程の結果

| 当初の工程の値 | |

| 板減 | 32% |

| 最小主ひずみ | -13% |

| 軸ストローク | 0mm |

| 最大不良品率 | 77.4% |

| Cpk | -0.25 |

問題

シングル・シミュレーションでは実際の諸条件を単独で検討しますが、 工程の最適化においては、さまざまな条件を確認する必要があります。納期が厳しい状況で、たとえばサプライヤーから購入したチューブが厚すぎる、強度が不足している、または直径が誤っているといった問題が発覚すると、金型設計者が現場で対処するしかありません。このようなワークフローでは、担当者の知識や経験が問われます。問題解決に翻弄される中、金銭の浪費や時間の損失によって、利益幅がさらに圧縮されます。

ソリューション

CAEを活用して、最適化の実行中にロバスト性を解析し、安定した生産工程を確保することで、上述のような問題を解消できます。この手法はロバストな分析的工程改善(RSPI-Robust Systematic Process Improvement)として知られています。この工程を通じて、まずは支配的な工程変数および不良品率を予測します。その後、工程修正と高い不良品率のコスト効率を検討し、対応策を講じます。

最初のステップとして、表1(「公差/変動幅」列)に示された既知の生産工程のばらつきをCAEに入力します。この情報をもとに、生じる可能性があるすべての結果が算出されます。そしてシミュレーション・エンジニアは、この結果分析を行います。

結果

当初の工程ロバスト性をシミュレーションすると、低い工程能力指数(Cpk)が算出されます。Cpkは、工程が定義された仕様内に収まる能力を測定する統計学的な尺度です。この工程では、設計の仕様は「板減」を使用します。図2にCpkのカラー・バーを示します。

図2 – 板減の下側Cpkのカラー・バー

図2 – 板減の下側Cpkのカラー・バー

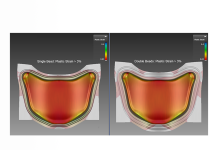

図3のように、工程およびシミュレーションは、共通する生産工程のばらつきを考慮すると、最初に想定されていたほど良好ではありません。一般的な規則として、Cpk値は大きな数値であるほど、工程は安定しています。この案件では、Cpkは最低値の-0.26まで下落しています。これは78%の不良品率に相当します。

図3 – 当初の工程の板減の下側Cpk

図3 – 当初の工程の板減の下側Cpk

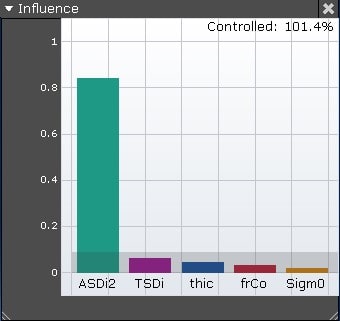

これほど高い不良品率では、この工程を実行することはできません。そのため次のステップでは、工程パラメータのばらつきをシミュレーションに追加します。表1(「公差/変動幅」列)に、軸押しツールの追加を含むパラメータのばらつきを示します。これらの金型では、チューブの先端から材料を送り込みます。これらの工程変動幅をもとにロバスト性解析を実行し、軸ストロークが最も影響のあるパラメータであることが予測されました(図4を参照)。

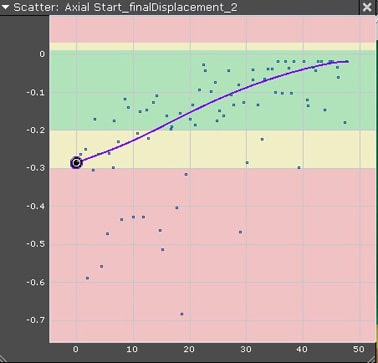

RSPIの結果をさらに分析すると、軸ストロークの2Dプロットと板減の関係性から、シミュレーション結果の散布からのベスト・フィット・ラインが予測されました(図5を参照)。このベスト・フィット・ラインから必要な軸ストロークを特定でき、併せて工程に設定する妥当な数値も判断できます。この場合、軸ストロークのチューブ板減への影響は、カーブが平坦になる約50mmで緩やかになります。

図4 – リスク領域における入力パラメータのばらつきの影響

図5 – 軸押しツールのストロークの影響と板減の関係性、

軸フィード(X軸、mm)/板減(Y軸)

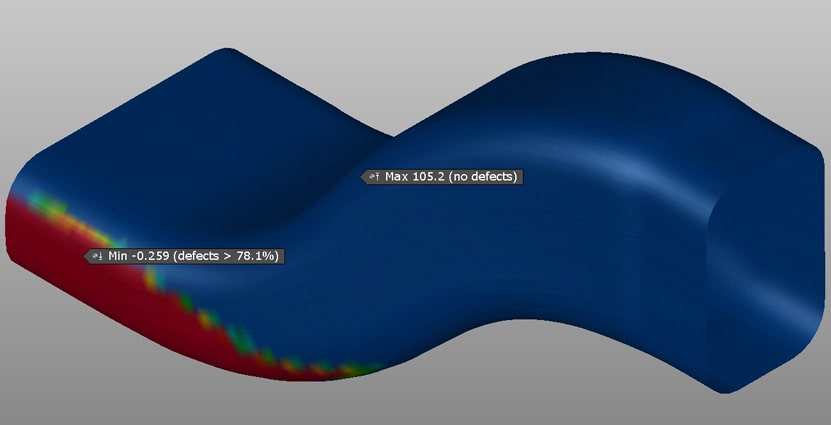

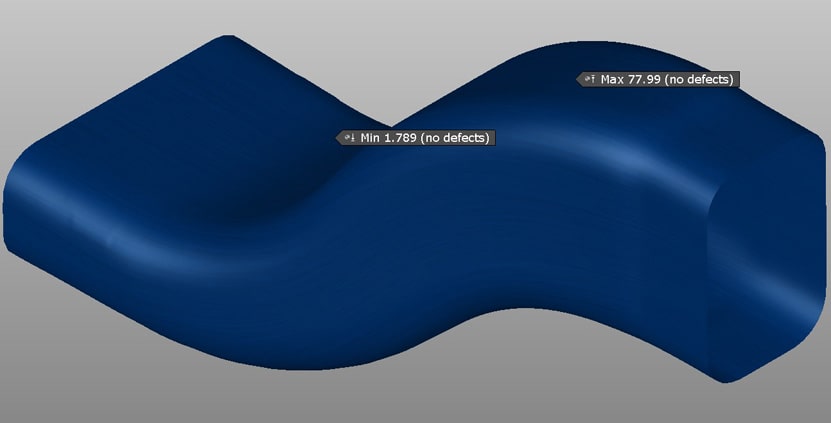

図6 – 軸押しツールを使った工程の板減Cpk

Cpk値は、軸押しツールの移動と併せて急増し、事実上の不良品率がゼロにて、1.79に到達しています。図6からわかるように、この工程は非常にロバストです。表3の結果を詳細に分析すると、板減も32%から19%と大幅に減少したことがわかります。座屈/しわの指標である最小主ひずみは、-13%から24%と大幅に増大しています。これは、必ずしも座屈につながるわけではありませんが、発生するリスクは高まります。

表3 – 最適化した工程の結果

| 軸押しツールを使った修正済みの工程の数値 | |

| 板減 | 19% |

| 最小主ひずみ | -24% |

| 軸ストローク | 48 mm |

| 最大スクラップ率 | 0% |

| CPK | 1.79 |

結論

CAEを活用して、チューブの成形工程とロバスト性解析を同時に最適化すると、軸押しツールがない当初の工程から不良品率が大幅に改善します。特定の領域では、不良品率が77.4%から0%に減少しています。工程は不具合が頻出する寸前の状態を脱しています。一般的な生産工程の変動幅を考慮して合理的に設計されているだけでなく、部品を公差内で製造する能力も維持しています。RSPIは、理想的な最適化と同時にロバストな工程を実現する最も効率的な手法です。生産中の不具合を解消し、時間短縮とコスト削減を実現すると同時に、部品と生産の品質を向上することができます。