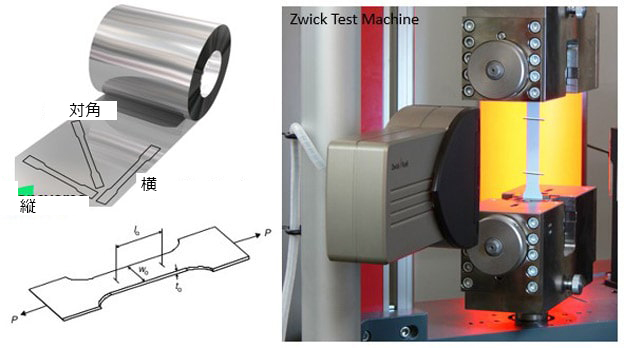

従来から行われている安価な単軸引張試験は、シート挙動の特性について有効なデータを取得できる手法です。

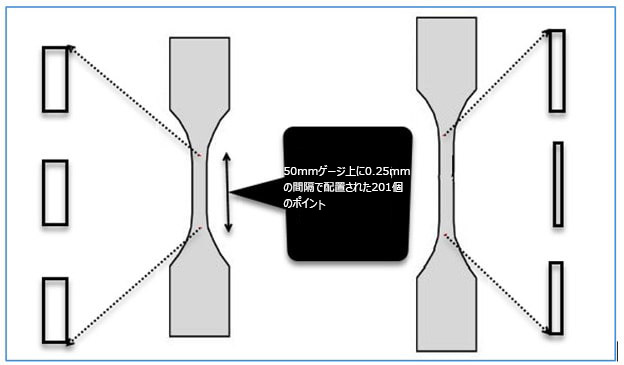

図1: 単軸引張試験の試験片と一般的な試験装置

引張試験の主な測定結果として、硬化曲線または応力-ひずみ曲線があり、これらはシミュレーションで使用する材料の構成モデルを構築する上で不可欠な情報です。

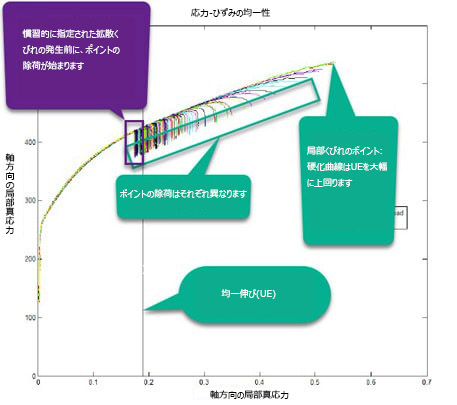

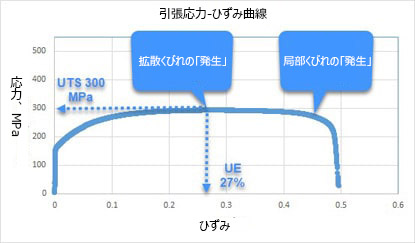

軟鋼グレードの引張試験で記録された公称ひずみの関数として、公称応力の図表を以下に示します。

図2: 単軸引張試験で測定された公称応力–ひずみ曲線

図2: 単軸引張試験で測定された公称応力–ひずみ曲線

均一伸び(UE)は、材料の「成形性」における実質的な限界と考えられています。これは材料に最大応力、つまり最大引張強度(UTS)が加わっている状態で測定されたひずみです。材料の伸長がUTS/UEを超過すると、延性の裕度の有効利用とはなりません。この変形は拡散や局部的なくびれを引き起こし、試験片の耐荷重能力が材料の強度上昇率より早く低下します。

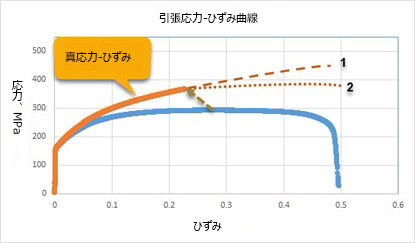

公称応力-ひずみ曲線は、真応力-真ひずみへ簡単に変換できます。これはシミュレーションにて、材料固有(「真」)の挙動を表現するために必要です。変換されたUTSまでの真応力-真ひずみ曲線を、図3に示します。上述の通り、そこから先の曲線は有用ではありません。

図3:真応力–ひずみ曲線

図3:真応力–ひずみ曲線

単軸引張試験が示すシートの変形状態または荷重条件は、ひとつのみであることにご留意ください。複雑なプレス成形では、シートの複数領域に、2軸係数(プリフォーム、パンチ・コーナー)、平面ひずみ(ルーフ両側の中央部のドロー壁)、せん断といった複数の変形状態が生じます。このような変形状態の材料挙動は、相当動作の原理によって、単軸応力-ひずみ曲線でわかりやすく表すことができます。

ただし2軸係数の変形状態では、単軸引張試験の測定値を大幅に上回る有用なひずみや応力が生じる場合があります。つまり図3のオレンジの太線で示した単軸引張曲線は、2軸係数変形の応力およびひずみまで、またその先までも外挿する必要があることを意味します。では適切な外挿は、曲線1と曲線2のどちらでしょうか?またどちらの曲線が材料固有の挙動を表すのでしょうか? この外挿の品質は、選択した構成モデル(SwiftやHocket-Sherbyなど)によって異なります。またこれはシミュレーションの結果精度にも影響があります。

油圧2軸係数バルジなどの試験を追加することで、単軸引張のUEを大幅に上回る応力-ひずみ曲線を作成できます。試験結果は適切な構成モデルを選定する上で有用であり、シミュレーションで表現する材料の信頼性が向上します。ただしバルジ試験は複雑なため、コストがかさむだけでなく、後処理にも手間がかかります。またこの試験はあまり普及していません。

「引張の試験片自体から、通常よりも多くの情報を得ることができるとしたら、どうでしょう?」この発想が素晴らしいです。これはDIC(デジタル画像相関法)測定技術の進化と引張試験への応用によって、実現化できそうです。

引張の詳細評価を可能にするDIC技術の提唱および研究は、10年以上も進められています(IDDRG総会講演、T. B.Stoughton)。J. Chenほかによる最新の論文(J Chen et al 2019 IOP Conf. Ser.: Mater. Sci. Eng. 668 012013)にも、同様の報告があります。さらにはメリーランド州ゲイザースバーグにあるNIST(アメリカ国立標準技術研究所)で先日開催されたNumisheet 2020ベンチマーク実験では、この手法を適用したアルミおよびAHSS鋼種の引張試験が行われました。試験の詳細(NISTのエヴァン・ラスト博士が実施)および試験結果は、T. B. Stoughton/J-W Yoon共著の「Material Data Source」に、上記のベンチマークの材料データと併せて掲載されています。

従来の引張試験では、試験片の50mmゲージ長の両端の動きのみを追跡し、ひずみと応力の計算から応力-ひずみ曲線を作成します。この動きは伸縮計で追跡できますが、DICの適用も可能です。またDICでは引張試験片の変形をより積極的かつ詳細に精査できます。NISTで行われた試験の場合、デュアル・カメラのDICシステムが試験片の表面の50mmゲージの中心線に沿った計201個のポイントの動きを追跡しました。ポイント間の距離は0.25mmで、0.5mmの材料試験片の中心を示します。

図4: 引張試験片および中心線に沿って追加された仮想ポイント

図4: 引張試験片および中心線に沿って追加された仮想ポイント

それぞれのポイントを個別に追跡して、各ポイントにおけるひずみの測定および応力の計算を行うことで、個別の応力-ひずみ曲線を作成できます。しかしこれは本当に必要なのでしょうか?

まず標準的な引張試験の前提条件として、ひずみと応力の両方が50mmのゲージの全長で均一であり、その後、荷重が低下すると拡散くびれが始まると想定されています(図2を参照)。この前提条件から、DICを使用して201個のポイントから特定される応力-ひずみ曲線もまったく同じであると推測できます。

しかし結果は違いました。追跡したすべてのポイントにおけるひずみの変化や増大は異なり、またこれらの差異はUEよりもかなり早く現れました。つまり、拡散くびれの発生と考えられる時点よりもだいぶ前に、ひずみに差異が生じたのです(図5を参照)。

図5: DICで追跡した引張試験片の201個のポイント

におけるひずみの増大

この結果から、ひずみと応力は引張試験片のゲージ長全体で均一ではないという、これまであまり認知されてこなかった知見が改めて確認されました。

局部くびれのポイントを特定し、くびれの発生前から不具合に至るまでを追跡するために、高度な数学的技法が開発され、DICから得たデータの精査が行われました。以下の図6は、201個のポイントのそれぞれに真応力-真ひずみ曲線を重ねた図表です。

図6: 201個のポイントごとの局部的な真応力–ひずみ曲線

注目すべき点を以下に挙げます。

-

すべてのポイントは、それぞれが除荷/不具合に至るまで、非常に類似した応力-ひずみ経路を辿ります。

-

いわゆる「拡散」くびれにあるポイントは、試験片の50mmの標準ゲージ長から測定された均一伸びを大幅に過ぎても硬化が続きます。

-

局部くびれのポイントは、応力-ひずみ曲線の最も遠い変化を示しています。

そのため、局部くびれのポイントの特定および追跡から、UEを上回る硬化曲線を正確に作成することができます。そこで引張試験のみから特定の材料の構成モデルを確実に構築できる手法を採用しました。

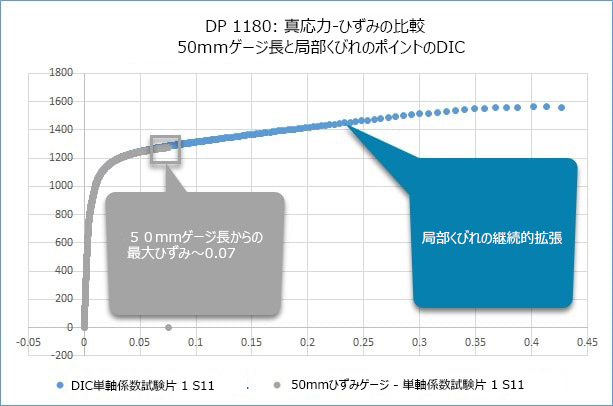

材料DP 1180を使い、i) 標準の50mmのゲージ長からから取得した応力-ひずみ曲線と、ii) DICで局部くびれのポイントの応力-ひずみ曲線を比較してみましょう(図7)。

図7: DICによる局部くびれのポイントの追跡によって、

硬化曲線を高い信頼性をもって拡張できます

以上の結果から得た考察を以下にまとめます。

-

これまで通例となっていた仮定に反して、引張試験片のゲージ領域の不均一なひずみ分布は、拡散くびれの発生よりも大幅に早く生じます。その結果、硬化曲線やその他の特徴的な材料パラメータは、材料硬化の合理的な平均値のみを表していることがわかりました。

-

積極的なDICの手法は、ひずみの分布だけでなく、局部くびれのポイントから不具合までの応力-ひずみの進行も追跡します。材料硬化曲線上にて、ひずみと応力はより高まるため、これらを追跡することは非常に重要になります。

-

材料DP 1180では、局部くびれのポイントでひずみが30%を超えています(図7)。しかしこの材料が想定しているよりも成形性に優れているということにはなりません。DICは材料固有の挙動をより深く理解するための手法ですが、成形性の向上を示す根拠とはなりえません。

-

詳細な引張特性に適用するDICを用いた手法は、 NISTおよび世界各地の企業研究開発部門や大学などで開発が進められています。未だ実用化までの見通しは立っていませんが、近い将来には広く普及した手法となることを期待しています。