WorldAutoSteelは世界の大手鋼板製造メーカーが集まるコンソーシアム(共同企業体)で、長年、自動車の車体構造に適した製品や技術を推進しています。30年前、自動車業界では軽量化による排出ガス抑制と燃費向上、そして高まる安全規制への対応が求められる一方、車体構造の改良によるコスト効率化の要望も高まり、相反する課題に直面していました。こうした課題を克服するために、新たな鋼種の開発が進みましたが、これらは従来使用されてきた軟鋼とは成形、接合、加工の特性が大きく異なるものでした。

これを機に幅広い安全・性能基準を満たす軽量鋼材の車体構造を実証するための超軽量スチール車体(ULSAB/ Ultralight Steel Auto Body)プログラムが立ち上がりました。そしてクロージャーやサスペンションなど、車両部品や系統に関するプロジェクトが次々に実施されました。

これを補完する形で2003年に先進高強度鋼板(AHSS)のガイドラインが初めて刊行され、AHSSの成形や接合に関する世界的な優良事例が紹介されました。2014年に発行されたガイドライン第5版には商的利用されている50種類の自動車用鋼材のポートフォリオが含まれています。そして2017年に発表された第6版では、他に例をみないAHSS、38種が特集されています。業界の先駆者であるスチュアート・キーラー博士は、第6版から冶金/成形分野の技術編集者を務め、最新版ではダニー・シェフラー博士がこの役職を引き継いでいます。

ガイドラインの最新版はAHSSinsights.orgからご利用いただけます。これはモバイル対応のオンラインデータベースとして無料公開されており、情報を素早く検索および閲覧することができます。オンラインのフォーマットは刷新され、新たな技術や鋼種の開発状況に合わせタイムリーに更新が行われています。現在、約150の記事と1000の引用があり、その多くは出典へのリンクがあります。ガイドラインは、冶金、成形、接合の分野を中心に情報を展開しています。さらにウェブサイトから技術系ブログ「AHSS Insights」へアクセスできます。

AHSSガイドラインには超低炭素鋼やAHSSから最新の第3世代鋼まで、15種の鋼板について概要を紹介しています。引張強さが約2000MPa前後の冷間および熱間プレス鋼種は日常的に生産されています。

AHSS鋼種はフェライト、パーライト、セメンタイト以外の組織相を持つマルテンサイト鋼および多相鋼で、引張強度は440MPa以上あります。今や約65種類のAHSS鋼種が商業生産またはそれに近い形で生産されています。

第3世代AHSSは多相鋼で、引張試験、せん断端試験、曲げ試験で測定する成形性の向上を目的としています。この鋼材は一般的にベイナイトまたはマルテンサイトの層中にオーステナイトが残留しており、フェライトや析出物を特定の割合および分布で含有している場合もあります。

鉄鋼メーカーでは各製鋼所の製造能力と生産の優先順位に適した配合や加工手段を模索しながら、さまざまな方法で鋼材の特性強化に努めています。このため、成形性が良好な二相鋼(DH)や複相鋼(CH)、TRIP補助ベイニティック・フェライト(TBF)鋼、カーバイドフリー・ベイニティック(CFB)鋼、焼入れ+分割(QP)鋼など、第3世代と称されるさまざまなタイプの鋼材が開発されてきました。中マンガン(MedMn)鋼の開発も進み、間もなく市場投入が予定されています。

第3世代鋼の成形性向上が進むと、高強度製品の製造や設計の選択肢が広がります。近年の自動車メーカーではBピラーなどの衝突エネルギー管理関連の部品にプレスハードニング鋼を用いる傾向にあります。第3世代はホットスタンプ材(PHS)の強度レベルを目指していますが、この強度レベルを有するその他の鋼種とは異なる冷間プレスの成形性を備えています。

多くの自動車メーカーでは車体構造全体に340MPa以上の降伏強度と590MPa以上の引張強度を有する二相鋼のDP340Y590Tを用いています。あるメーカーは980 MPaの第3世代鋼を車体構造部品に代用し、板厚を0.4 mm削減しても衝突性能に遜色はないことを確認しました。また別のメーカーでは強度が高く板厚が薄い第3世代の鋼種を用いることで、シートレールのより効率的な設計が可能になりました。

規定の引張強度が非常に高い鋼材の中には「超高強度鋼」と称されるものもあります。「超」高強度鋼の定義として980 MPa以上と定める企業がある一方、1180 MPaまたは1270 MPa以上と掲げる企業もあります。しかし生産者やユーザーの間で一般的に共通認識されている定義はありません。実際には「先進高強度鋼(AHSS)」や「超高強度鋼(UHSS)」といった用語は名称が異なるのみで製品に違いはありません。鋼材の製造工程である成形、接合、加工技術は、鋼種、板厚、機械特性を扱うものであり、その鋼材を「先進」や「超」と呼称することは技術的側面とは無関係です。このような根拠はさておき、本稿で紹介したガイドラインでは「超高強度鋼」という呼称は使用していません。ただし文中で引用されている論文には一部そのように記述されている場合があります。

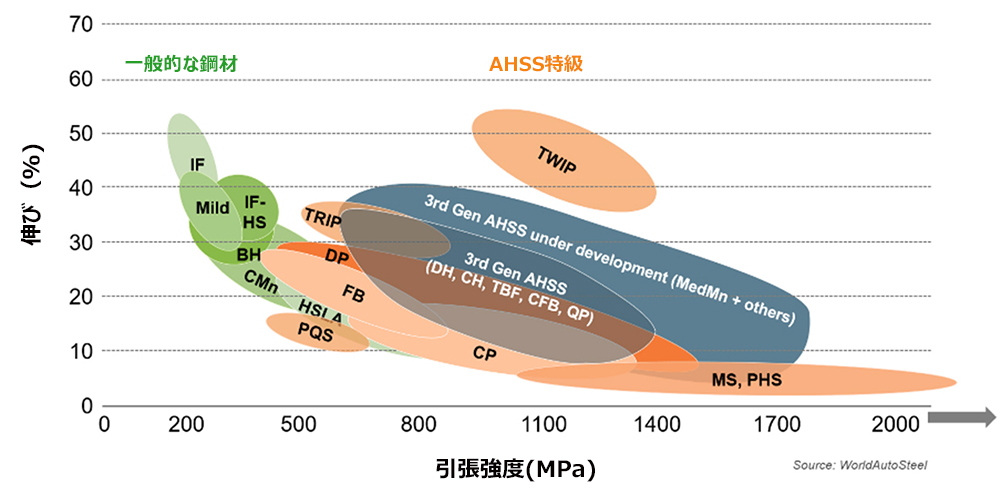

以下の汎用的なグローバル成形性の図表は、鋼材の相対的な強度-全伸びを示しています。この最新版にはホットスタンプ材も追加され、最新の生産情報に基づき(範囲を示す)楕円の大きさと位置を調整しています。

グローバル成形性の図表は、鋼材が有する強度と伸びのバランスを示しています。

世界の鉄鋼業界では図表の右上部に相当する高強度と高成形性を併せ持つ鋼材の開発に取り組んでいます。

AHSSガイドラインの改定版では成形関連のセクションがより充実し、多くの新たなトピックが追加されました。特に真の破壊ひずみや局所的成形性の評価指標について詳しく論じています。またインダストリ4.0および積層造形について扱う論文なども寄稿されています。シミュレーションに関する記事では適切な降伏基準と硬化則を選択すべき重要性について解説しています。スプリングバックおよびその緩和戦略についても多くのページが割かれています。

ホットスタンプ材については、国際的に著名なエレン・ビルール博士が複数の記事を寄稿しています。ホットスタンプ材の歴史、市場の現状と展望、製造工程と必要設備、鋼材の特性、さびの防止策、ホットスタンプを使用した自動車の詳細調査など、ホットスタンプ材について幅広く網羅されています。それぞれの記事には20~30点の図表が含まれているほか、大半の記事には50件以上の引用があり、引用元のリンクも挿入されています。

このウェブサイトにはAHSSと種類が異なる鋼材や非鋼材部品との接合についても多くの記事が掲載されています。特に抵抗溶接について、工程、性能、試験、モデリングについて詳しい説明があります。この接合に関する特集は、前回のガイドラインと同様、オハイオ州立大学のMenachem Kimchi氏が担当しています。

このウェブサイトにはAHSSに特化したブログページがあり、最新の記事が毎月追加されています。また世界中の読者からもコメントや質問が活発に投稿されています。当該分野の専門家がこのブログに記事を寄稿することもあります。

AHSSガイドラインは現場の技術者やユーザーを対象に作成されたものであり、このサイトをご利用いただくにあたり、高い学歴や学位などは一切必要ありません。新たな鋼種の扱いや成形・接合手法の優良事例について、多くの有効な情報を収集できるサイトとして、ぜひAHSSinsights.orgをご活用ください。

著者紹介

ダニエル・シェフラー博士は、板金製品の材料選定、プレス金型の検収、実践的な成形性解析や製造工程の改善に関する分野に30年間従事してきました。Engineering Quality Solutions社の創立者兼社長であり、板金成形において考慮すべき材料特性について、製造会社の新人研修や社員研修を行っています。

シェフラー氏はPrecision Metalforming Association (PMA)が刊行するMetalForming Magazineのコラム「The Science of Forming」を4年間担当し、現在は月間掲載の「Metal Matters」を執筆しています。また自身が経営する4M Partners社でも「Sheet Metal Forming-Engineering and Business Management」の執筆・出版を行っています。

シェフラー氏はSAE国際金属技術委員会の仕様担当部会に所属し、またNorth American Deep Drawing Research Group の元会長でもあります。現在はWorldAutoSteel Advanced High Strength Steel Application Guidelinesの冶金・成形技術編集者を務めています。

Daniel J. Schaeffler, Ph.D.

Engineering Quality Solutions, Inc.

(248) 667-8335 ds@EQSgroup.com