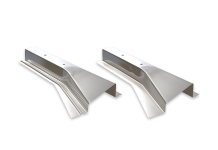

プレス金型の設計開発および製造においては、鋼板の複雑なスプリングバック挙動が技術的課題として挙げられます。スプリングバックはプレス成形作業後の除荷における材料の弾性回復です(図1)。また高強度鋼(AHSS)や高強度アルミニウム合金といった先進的な材料は強度や延性が特に高いため、スプリングバックの予測はさらに難しくなります。スプリングバックの大きさは材料のヤング率に対する流動応力の比に比例するため、一般論として、高強度材料ではスプリングバックは大きくなる傾向にあります。さらにアルミ合金の異方性挙動およびAHSSの多相構造によって引張圧縮の非対称がより顕著になり、スプリングバックの挙動はさらに複雑になります。

図1. スプリングバックした製品(左)と目標形状の製品(右) [World Auto Steel]

スプリングバックの予測

金型設計時にスプリングバックを考慮するには、プレス成形工程の材料挙動を正確にシミュレーションできるロバストな予測モデルが必要となります。プレス成形中、材料は負荷と除荷を繰り返すので、引張負荷と圧縮負荷が切り替わります。そのためスプリングバック予測モデルでは、以下の2点を検討すべきです。

(i) 材料を冷間加工すると降伏強度が高まりますが、いわゆるバウシンガー効果[1]と呼ばれる現象によって、反転圧縮時の降伏強度は低下します。

(ii) 塑性変形後に除荷すると、特にAHSSでは応力-ひずみ応答が非線形になります。再度負荷をかけると、材料は再び非線形の弾性応答を示しますが、これはひずみを加えてない材料とは異なります。これは塑性ひずみの増加に伴い弾性係数が見かけ上小さくなるためで、見かけの弾性係数の低下として知られています[2]。

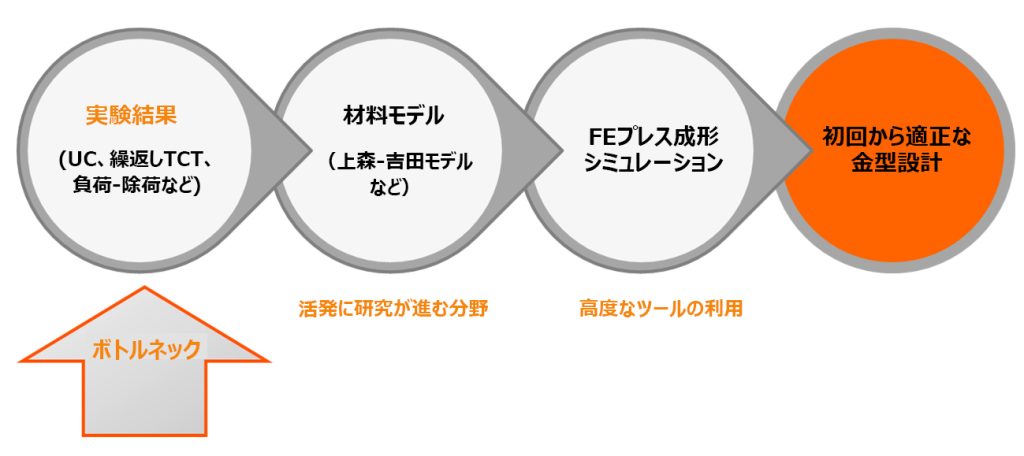

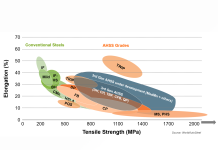

スプリングバック挙動を正確に予測できる(とされる)複数のモデルが発表されています。なかでも繰り返し引張-圧縮および負荷-除荷の曲線を用いてスプリングバックを予測する吉田-上森[3]のモデルは代表的なものです。しかし予測モデルがどれだけ洗練されていても、そのキャリブレーションに使用する実験データの品質が担保されない限り、スプリングバックの予測精度を高めることは不可能です(図2)。

図2. プレス金型開発におけるFE

特にAHSSでは、シミュレーションによるスプリングバック予測の精度を決定づけるのが、材料の引張-圧縮および負荷-除荷の特性評価です。そのため信頼性の高い特性評価を行うことが非常に重要であることは、これまで何度も指摘されてきました[5]。

機械試験による材料モデルのキャリブレーション

一般的なスプリングバック予測モデルのキャリブレーションに必要な試験(単軸引張試験、引張負荷-除荷試験、単軸圧縮試験、繰返し引張圧縮試験)の概要を図3に示します。この種の試験に関するASTM/ISOの規格がないため、繰返し引張圧縮特性と見かけのヤング率低下を決定づける材料特性の評価手法は、いまだ標準化されていません。ヤング率低下の測定には単軸引張の負荷-除荷試験を用いますが、これについては別の機会に記事を執筆しようかと思います。本稿では先進的な鋼板の単軸圧縮および繰返し引張圧縮特性を測定する最新技術についてご紹介します。

図3. 一般的なスプリングバックモデルのキャリブレーションに必要な試験の概要

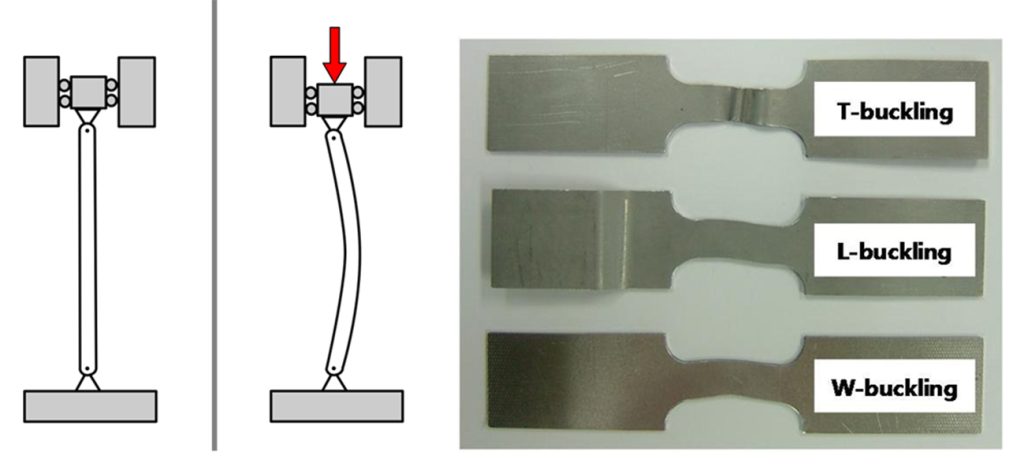

板金試験片は圧縮負荷下で面外座屈を受けるため、その単純圧縮試験や繰返し引張圧縮試験は非常に難しいです(図4)。材料が純粋に圧縮されない可能性があるので、信頼できる方法でひずみを測定するのは至難の業です。

図4. 圧縮された板金試験片の座屈; 座屈の事例 [Gihyun et al., 2011]

繰返し引張圧縮試験の進歩

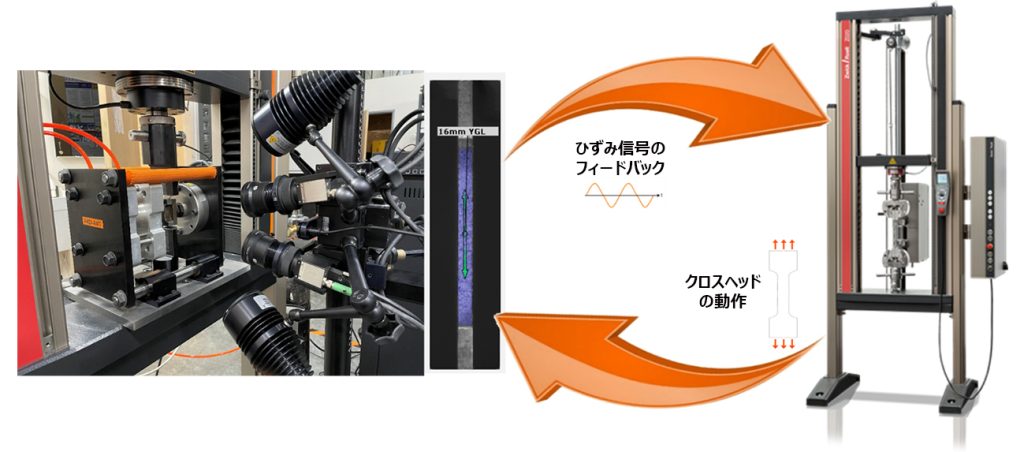

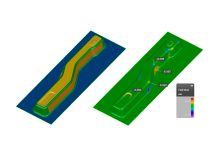

この試験について研究が進む中、[4]が提案した最新のセットアップでは、座屈防止装置を用いて試験片を側面から支持することにより、高い圧縮ひずみ(10%以上)を得ることができます。この試験は(摩擦補正に用いる)側面の荷重を測定し、正確に制御することで目的が達成できます。またセルフアライメントとセルフセンタリングのグリップが、板厚の変化に応じて側面の荷重を安定させます。そして試験中に生じるひずみは、試験片の板厚方向に設定された全てのひずみ領域におよぶ3D-DICによって記録されます。このセットアップの最大の特徴は、DICのひずみ信号を用いて負荷範囲をリアルタイムで制御できることです。試験のセットアップ、DICの測定結果、およびリアルタイム制御ループを図5に示します。DICから出力されるリアルタイムのひずみ計測値は、荷重負荷装置に受け渡され、コントローラーが指定の繰り返し荷重をトレースし適切なひずみ値で荷重反転します。

図5. 座屈防止装置とDICを伴う試験のセットアップ。全てのひずみ域におよぶDICのひずみのマッピングとリアルタイムに行う負荷範囲全体のひずみ制御ループ。

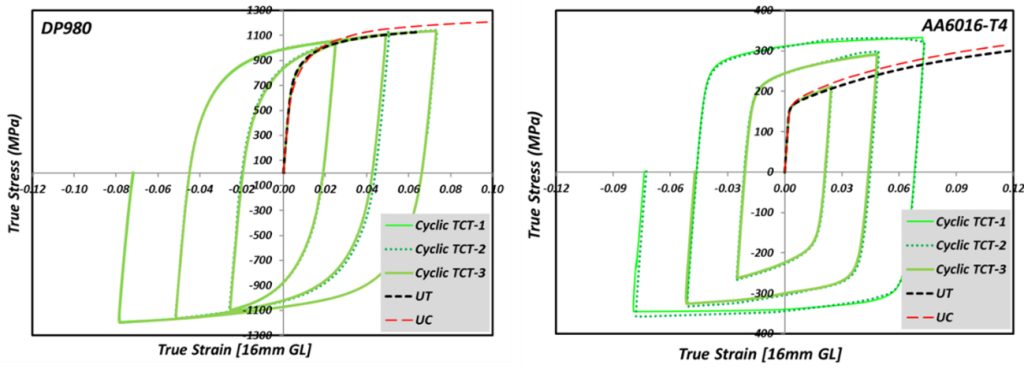

自動車の材料として普及しているDP980鋼材とAA6016-T4の材料等級試験から算出された応力-ひずみ曲線を図6に示します。この結果から高い反復性を確認でき、またこれらの材料の間で繰返し引張圧縮負荷に対する応答に相違があることもわかります。

(i) どちらの材料も降伏後に引張圧縮が大幅に非対称となります(黒破線が単軸引張、赤破線が単軸圧縮)。

(ii) AA6016-T4は毎回の繰返し後に流動応力レベルが大幅に高くなりますが、DP980は繰返し負荷に対して顕著な反応はありません。つまり引張圧縮試験のすべての引張の繰返しにおける流動応力は、単調引張曲線に重なります。

(iii) DP980は、繰返しが始まるたびに早い段階で再降伏を示す一方、AA6016-T4は、繰返しごとに高い降伏応力を示します。

(iV) 3D-DICの利用で可能になった全てのひずみ域におよぶひずみコンター(図7)により、2つの材料の異なるひずみレベルでひずみが異なる様を詳細に分析することができます。

単軸引張の場合、材料は局所的なネッキング(一様伸び限界%とも呼ばれる)が始まるまで均一な変形を受けます。しかし図 7 に示した結果から、ひずみの不均一性は、塑性ひずみの蓄積とひずみの反転が加わるにつれて強くなり塑性ひずみが材料の一様伸び限界よりもはるかに低い場合でも、試験終了時には(ひずみの不均一性は)高いレベルに達することがわかります。DP980 鋼のひずみ不均一性は、AA6016-T4 に比べて延性が低いため、より深刻です。(DP980の単軸引張における均一伸びは7%程度であるのに対し、AA6016-T4は25%程度)。これらの結果から、試験にてDICが重要な役割を果たすことは明らかです。

図6. DP980(左)とAA6016-T4(右)の繰返し引張圧縮試験、一軸引張試験、一軸圧縮試験の結果を示す真の応力-ひずみ曲線

図7. (a) DP980および(b)AA6016-T4の板金試験片の繰返し引張圧縮試験中に、注目すべきポイント(ひずみ)で抽出されたひずみのマップ – DIC生成 [4]

結論

本稿ではプレス部品の設計開発にて課題となっているスプリングバックを取り上げています。なかでもスプリングバック予測モデルのキャリブレーションに必要な機械的特性の試験について概説しました。最先端の単純圧縮試験と繰返し引張圧縮試験について、その実施方法を紹介しています。自動車用のDP980鋼とAA6016-T4の2つの材料グレードにて、複数の連続ループで繰返し引張圧縮試験を実施しました。その試験結果から、負荷モードが反転する応答において、2つの材料に相違があることが明らかになりました。ひずみを正確に測定するだけでなく、DICを導入することで、試験材料が不均一に変形するレベルと、塑性ひずみの蓄積に伴い不均一性がさらに進行することが確認できました。

参考文献

- Weiss, M., Kupke, A., Manach, P. Y., Galdos, L., Hodgson, P. D., On the Bauschinger effect in dual phase steel at high levels of strain. Materials Science and Engineering: A, 2015. 643: p. 127-136.

- Mendiguren, J., Cortés, Fernando, Gómez, Xabier, Galdos, Lander, Elastic behaviour characterisation of TRIP 700 steel by means of loading–unloading tests. Materials Science and Engineering: A, 2015. 634: p. 147-152.

- Yoshida, F. and T. Uemori, A model of large-strain cyclic plasticity describing the Bauschinger effect and workhardening stagnation. International journal of plasticity, 2002. 18(5): p. 661-686.

- Agha, A., Abu-Farha, F., Advanced Anti-Buckling Device Coupled with Real-Time Digital Image Correlation for Complex Cyclic Tension-Compression Testing of Lightweight Materials. Evaluation of Existing and New Sensor Technologies for Fatigue, Fracture, and Mechanical Testing, ed. J. Kang, P. C. McKeighan, G. Dahlberg, and B. Kemmerer (West Conshohocken, PA: ASTM International, 2022), 40-54. http://doi.org/10.1520/STP163820210045.

- Kannan, K., Characterization of 3rd Gen AHSS Towards Reliable Forming and Springback. Great Designs in Steel 2022

著者紹介

クレムソン大学で博士号を取得。製造工程や軽量材料の高度な特性評価およびモデル作成を専門とする材料研究者。現在はFADI-AMT社の材料試験グループを率いて、最先端の試験システムやセンサー(特にデジタル画像の相関やその他の光学計測技術)を活用し、高品質な実験データを提供することで、研究開発活動をサポートしています。

Akshat Agha, Ph.D.

Material Testing and Development Engineer, FADI-AMT LLC, Greenville, SC

+1 336 346 4213