はじめに

物事をより深く理解するためには、両極端を基準に検討することがあるかと思います。誰もが「起こりうる最悪の事態」を想定して考えを巡らしたことがあるはずです。これは最も深刻な問題や不利な結果をもたらす条件を避けるためです。たとえばプレスの工程設計において、あと5ミリのブランクを削減できたはずだと後に判明しても、生産率が十分に高ければさほどの痛みはありません。反対にブランクの単価を0.20ドル削減できたとしても、スクラップが常に30%を超え、頻繁に金型のメンテナンスを強いられる方がはるかに悲惨です。

後者のような事態を望むエンジニアはまずいません。しかしエンジニアごとに視点はそれぞれ異なるため、各人の行動もさまざまです。「実際に部品が生産できなければ、ブランクのコストを心配しても意味がない」といった意見がある一方、「まずコストを検討しないことには、生産工程を改善することはできない」と考えるエンジニアもいます。このような考え方の違いはよくあることです。しかし物事の捉え方が正反対であることの欠点を挙げるとすれば、それはエンジニアリングの時間です。何度も検討を重ね、さまざまな角度から理解を深めるには、ある一定の手法で設計するよりもはるかに多くの時間を必要とします。しかし本稿では、検討対象をある一定範囲に絞りながらも、初期検討の段階からより深く分析ができる手法をご紹介します。また工程設計を担うエンジニアには、成形性の目標を達成させる使命が課せられていますが、多くの場合、同時にコスト目標に対しても責任を負わなければなりません。また生産のロバスト性まで担う場合すらあります。この点について疑問が生じることはないでしょうか。

エンジニアにとっては厳しい品質やコストの目標だけでなく、納期を厳守しなければならないことが大きな負担となっています。一般論としてプロジェクトの工程表は最優先すべきものであり、これが意思決定に影響を及ぼす場合すらあります。限られた時間の中では、ある目的を達成するために別のことを犠牲にし、また理想的とは言い難い選択をせざるを得ないことがあります。このように納期が大きく左右する決断には、多くの場合「コスト」が伴います。しかしエンジニアリングの初期段階から品質やコストの目標を詳細に検討できれば、デザインを成熟させる工程を前倒しで進めることが可能になります。これを実現できる設計手法やツールを活用したシステムがあるとすれば、それはどのような価値を生み出すでしょうか。

大きな問題を扱う際には、まずそれを小さなタスクに分割し、そのタスクに適したツールを使いながら、より大きなタスクに取り組むことが最善策だと考えています。これが先に述べた前倒しの設計工程に必要なシステムの基盤となるからです。そして実際に何をどのように運用するのかについての展望および認識、そして新しい方向性を追求する意欲が原動力となり、この先に述べた「システム」が構築されてゆくのです。これがいわゆる技術革新となります。システムを完璧な状態で運用できるという確証はどこにもありませんが、システムに必要なピースは、ほぼすべて揃っています。常に改善の余地が残るにせよ、ソフトウェアソリューションの進歩と共に、技術進化も着実に進みます。

小さく分割したタスクと、そのタスクに特化したツールを紹介する上で、多くのエンジニアが経験したことがあろう状況を事例として提案します。この事例をもとにディスカッションを始めたいと思います。もしあなたが同じ状況に直面したらどのように対処するか、ご意見をお聞かせください。

事例

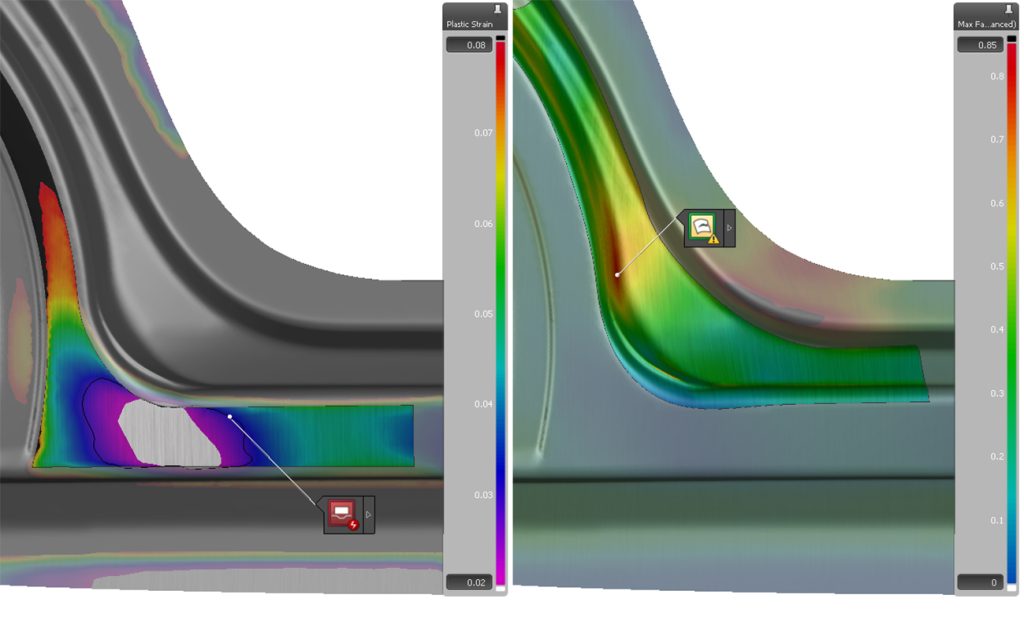

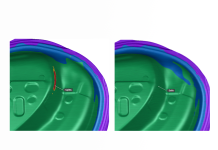

金型工場の工程設計者である私は、ドローコンセプトのデザインをほぼ決定しました。工程表には計画通りに従わなければなりませんが、デザインの詳細はまだ決め切れていません。特にサーフェスの品質、ブランクサイズ、成形性のロバスト性に関する検討が必要です。ある領域の結果を以下に示します。主に2つの不具合を解消しなければなりません。まずはサーフェスの伸びがクラスA領域で非常に低いこと、次に後部ドアの内壁にクラックが生じる可能性があることです。

これらの画像から、まだ複数の不具合が解消されていないことが判明しました。しかし疑わしき部分はすべて洗い出され、調査も行われたのでしょうか。そして不具合が生じているドア開口部の下部のみを集中的に検討すればよいのでしょうか。工程設計、開発、成形性を担当するエンジニアとして、私が迅速に決断を下さなければ、デザインを成熟させる工程を進めることができなくなります。日程についても、納期まで一切の余裕はありません。これまでに特定された不具合の修正に加えて、このデザインを最適化できる時間まで実際に確保できるのでしょうか。

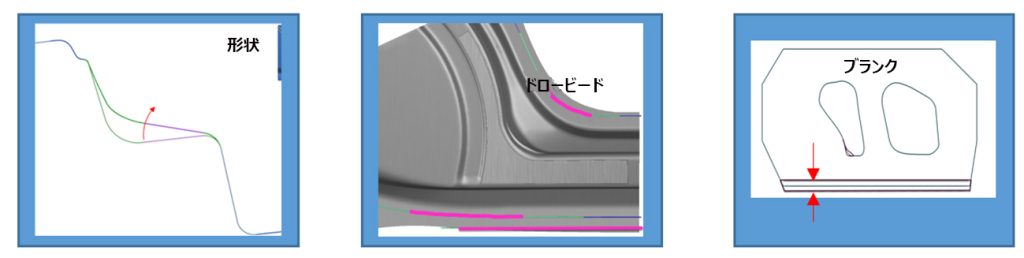

ディスカッションでは、まず後部ドアのオーバードロー形状に注目しましょう。私の考えでは、まずプリフォーム形状を修正してドロー成形をできるようにします。またプリフォーム量の均衡をとることで、工程全体の成形性を担保します。同時に、ブランクの最小化とドロービードの位置を確認し、Aクラス部分にさらに伸びを加えます。以下は私自身が検討した設計パラメータの詳細を抜き出したものです。設計パラメータの検討時には、自動形状修正機能とビードのデザイン調整機能を活用しました。パラメータはすべて変数であるため、最適な組み合わせを特定できます。またドロー形状の回転角度には特に注目し、この事例ではモーフィング機能で形状を素早く修正しました。仮にこれだけ多くの修正と評価を手作業で行うとなれば、現実的に最後まで完了させるのは至難の業です。その上、どのように変数を組み合わせるとより良好な結果がもたらされるか、必ずしも直感的に判断できるものでもありません。

設計のばらつきに対する形状と工程パラメータ

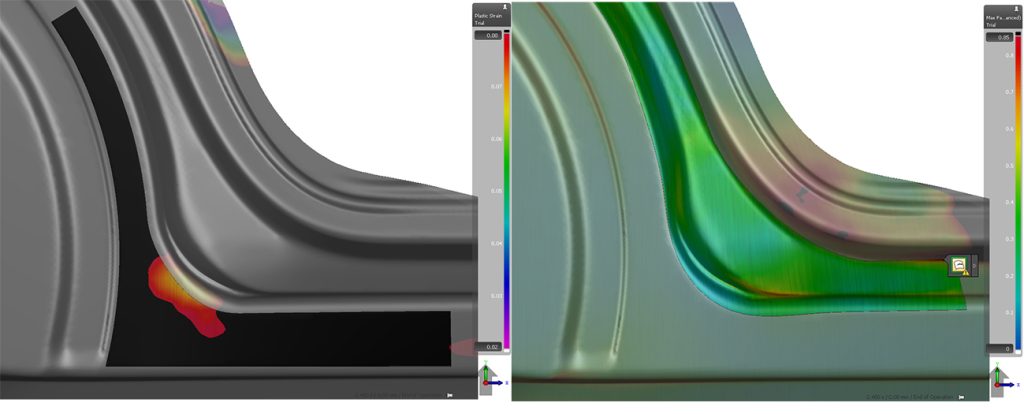

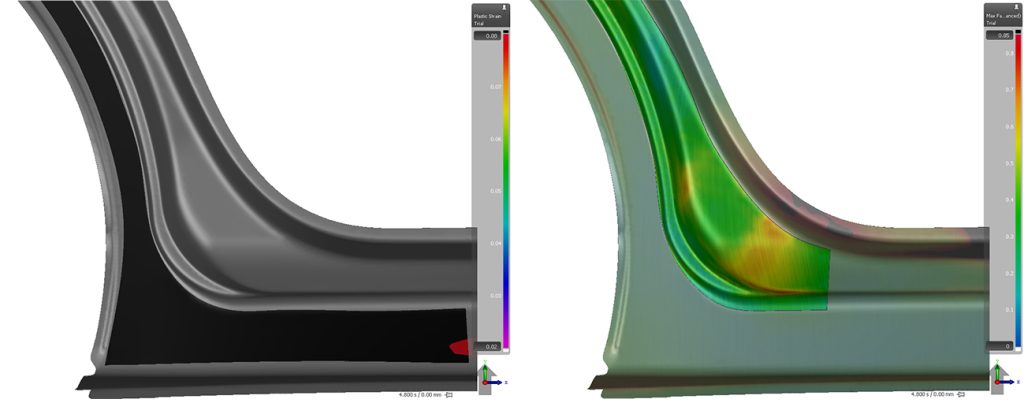

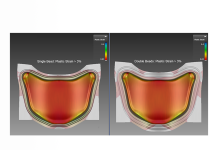

さまざまなシミュレーションを行った結果、設計パラメータが品質やコストの目標達成に影響するか、また安定した工程を担保できるかを確認することができました。下の図から、クラスAサーフェスの伸びがより均一になっただけでなく大幅に増加し、また壁にクラックが生じる危険性も回避できたことがわかります。さらには流入量が最小まで制限され、最終のブランクサイズを最適化できるようになりました。まだ微調整が必要となるかもしれませんが、しかし考え方自体は有効であり、この工程では実現できることが証明されています。ドロー工程で生じうる変形についてはさらに評価しなければなりませんが、この調査では検討していないその他の形状パラメータや工程パラメータが関係している可能性もあります。いずれにせよ、手作業でおよそ100通りのシミュレーションを作成しなくても、このアイデアに大きな可能性があることが証明されました。

ドローの結果 – パラメータ値の自動解決後

リフォーム/トリム結果 – パラメータ値の自動解決後

質問

- 読者のみなさまはこのような不具合対策の自動解析をすでに行っていますか。

- 同じようなシステムをすでに導入している場合、どのようなソフトウェアや手法で調査を行っていますか。

AutoForm Service Centerのウェブサイトには、さまざまな関連情報が掲載されています。またモーフィング機能の使用事例については、過去の関連記事をご参照ください。