【背景】

SDGsが声高に叫ばれる昨今、自動車業界にはBEV開発に対する強烈な波が押し寄せています。電動車はこれまでの内燃機関エンジン車と比較して全く異なる車体構造が求められるため、構成する部品の設計も大きく異なるものとなっています。これまでも重要だった乗員の保護に加えてバッテリーの保護などの新たな要件も追加され、より高強度な構造が必要となっています。また普及のための最大の障壁が航続距離にあることから、これまで以上の車体軽量化が必要と言われています。高強度化、軽量化のための一つの施策として、熱間成形部品の適用が再度注目されています。

【熱間成形シミュレーションの課題】

熱間成形によって生産される部品は、その部品の最終的な強度が成形中の温度履歴によって決まります。成形中の温度を決定する要因は種々ありますが、シミュレーションで検討する際に実物の条件を取得するのが最も難しいパラメータの一つとして、金型とシート材料間の熱伝達係数が挙げられます。そもそも熱伝達係数は正確な値を測定すること自体が難しく、また材質や面圧、接触状態によって幅広くその値が変化します。しかし、正確な熱伝達係数を使用しないと成形中の材料温度を正しく予測することができず、その結果最終的な製品の強度についても精度よく予測することが難しいといった課題があります。

【TriboFormとは?】

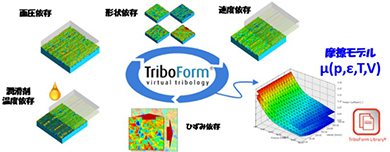

TriboFormは、実際の試験データを使用して、複雑な摩擦現象を高精度な数学的物理モデルとして提供するソフトウェアです。モデル作成には、潤滑剤種類、量、シートメタルの表面粗さ、金型の表面粗さの情報を利用し、複数の加圧、摺動試験を組み合わせて摩擦をモデル化します。

図1 TriboForm摩擦モデルの概要

【TriboFormの物理モデルの概要】

物理モデルには、シートメタルと金型のミクロな接触面積とその面圧や摺動距離に依存した変化と、その形状に対応する潤滑油の分布、潤滑油が担う接触圧力と摺動時の粘性抵抗等が考慮されています。それらの複合的な関係性をモデル化することで、面圧、摺動速度、シートメタルに付与されるひずみ量と温度に依存した摩擦係数を導き出しています。[1][2]

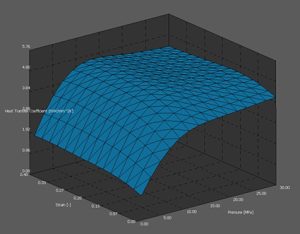

このミクロな接触面積とその面圧に依存した変化を取り扱う技術は、熱伝達係数を算出するためにも利用することができます。そのためTriboFormは摩擦モデルに加えて熱間成形用のHTC(熱伝達係数)モデルも提供しています。

図2 TriboFormの提供するHTCモデルの一例(面圧と材料のひずみに依存したHTC)

【TriboFormのHTCモデル適用例】

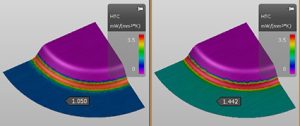

以下に通常の面圧依存HTCを適用した成形結果と、TriboFormのHTCモデルを使用した非常に簡単なサンプルを示します。材料は22MnB5を使用し、材料を1000℃まで加熱後、ドロー成形を行っています。

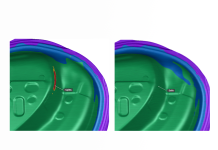

図3 左:通常の面圧依存HTC 右:TriboFormモデルを使用したHTC

成形途中における各部位でのHTCを図3に示します。材料の摺動があり、負荷される面圧も時系列的に変化の大きい下部フランジ上において、通常の面圧依存モデルと、TriboFormモデルではHTCに大きな差があることがわかります。異なるHTCが適用されているため、この部分での熱流束も変化することとなり、結果として製品の冷却速度も異なる結果となります。図の時点ではTriboFormモデルのほうが高いHTCを示しているため、冷却速度は速くなっています。

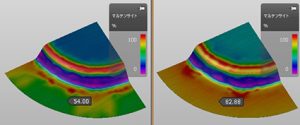

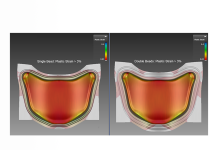

図4 左:通常モデルのマルテンサイト比率 右:TriboFormモデルのマルテンサイト比率

製品冷却後の最終的なマルテンサイト比率を図4に示します。成形中、およびクエンチング中の冷却速度の違いから、最終的に製品に生成されるマルテンサイト比率は全く異なる予測値となります。図3に示す通りTriboFormモデルのほうが早く冷却されたため、最終的なマルテンサイト比率もTriboFormモデルを使用した結果のほうが高く予測されています。

【まとめ】

熱間加工における正確な冷却速度の再現は、最終的な製品強度を正確に予測するため必要不可欠な要素です。一方で、正確な冷却を再現するために必要な熱伝達係数は測定が非常に難しく、また温度や面圧に依存する非常に複雑な挙動を示します。部分的に冷却速度をコントロールして一つの部品内に異なる強度を持たせるテーラード・テンパリングの技術なども広がりを見せており、シミュレーションにおけるHTCの正確な表現能力の需要はますます高まっています。TriboFormを利用することで、複雑な熱伝達係数の変化を物理モデルによって表現することができますので、熱間加工のシミュレーションに取り組まれる際は是非ご利用いただければ幸いです。

【参照文献】

[1] Hol J, Meinders V, de Rooij M, van den Boogaard A. Multi-scale friction modeling for sheet metal forming: The boundary lubrication regime. Tribol Int 2015; 81: 112–128.

[2] Hol J, Meinders V, Geijselaers H, van den Boogaard A. Multi-scale friction modeling for sheet metal forming: The mixed lubrication regime. Tribol Int 2015; 85: 10–25.