プレス成形におけるかじりは、金型とシートの間に生じる成形荷重の急激な上昇、致命的な製品外観の損傷、深刻な金型の摩耗などを引き起こし、部品の品質だけでなくプレス成形の成功率にも影響を及ぼします。トライアウトで金型サーフェスにかじりが生じたら、それが軽微なものであっても、摩耗が急速に進む前に対処することが重要です。

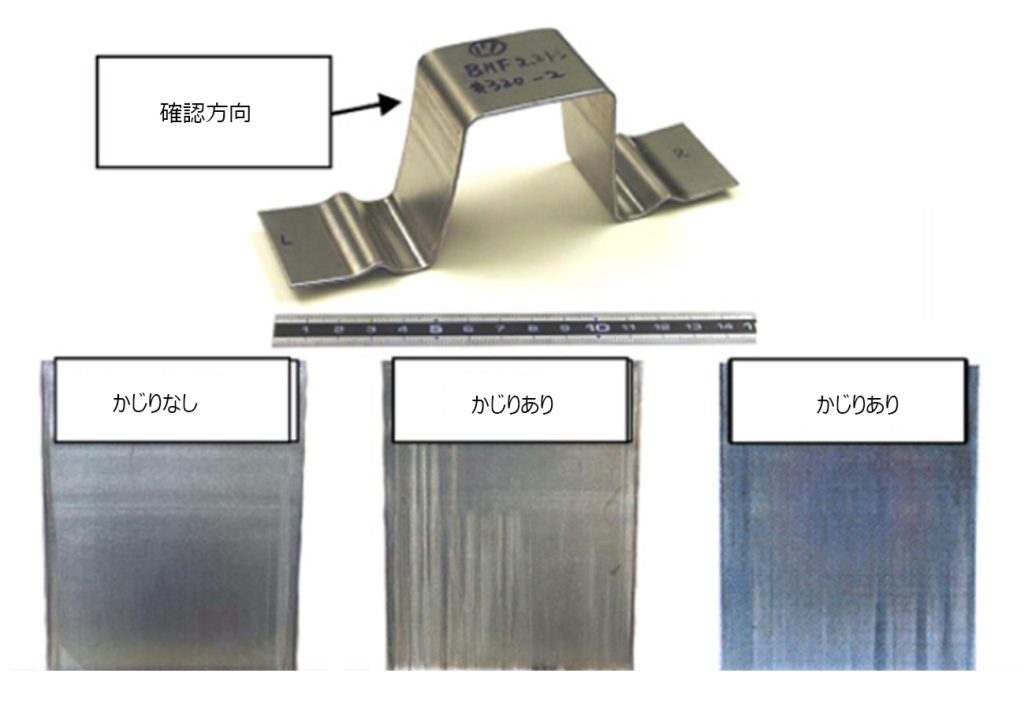

図1. 曲げ試験後のシートサーフェス品質の光学写真

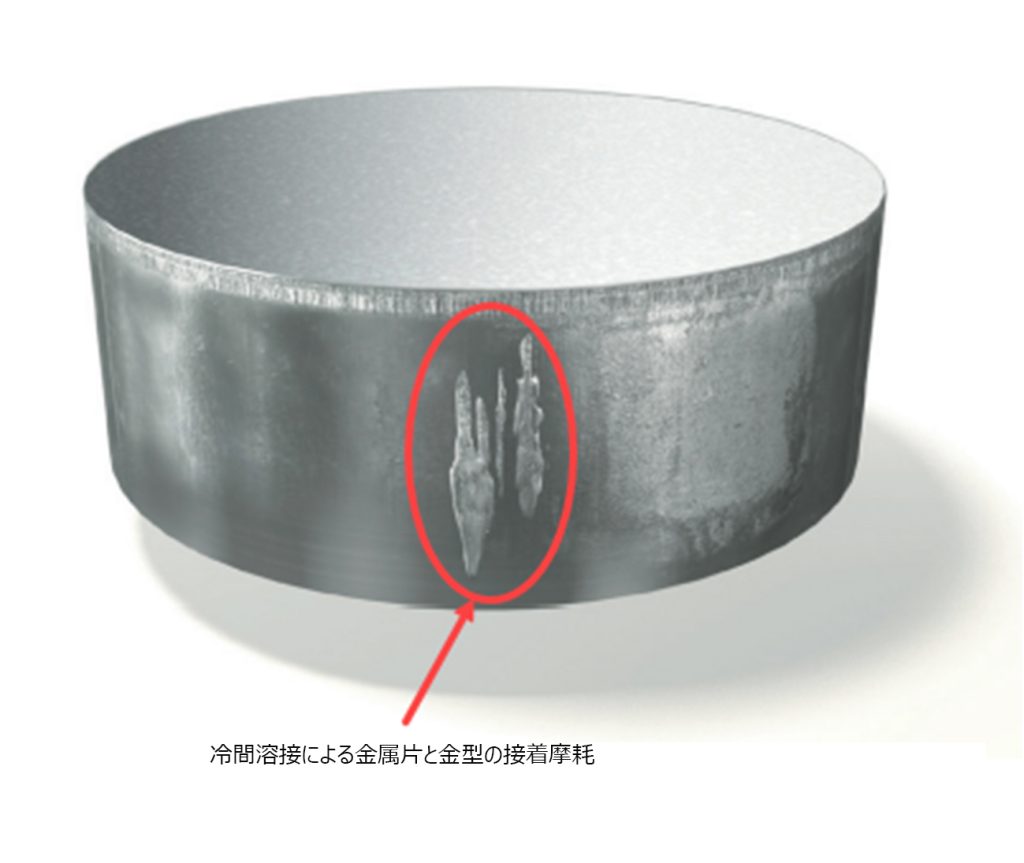

昨年、某自動車OEMの依頼を受け、テールゲートのアウター部品に生じるかじりついて調査を行いました。シート材はCR04で板厚は0.9mm、金型は鋳鉄製です。トライアウトでプレスした部品の表面仕上げが部分的に悪く、金型サーフェスに溶着した金属片により接着磨耗が生じていました。このOEMでは過去の経験から、このかじりの現象を明確に特定できましたが、金型はすでに製作済であったため、かじりを回避できる選択肢は限られていました。潤滑量の増加、金型サーフェスの研磨、シート材のコーティング変更などを試しましたが、いずれの対策でもかじりを大きく緩和することはできませんでした。

最後にビードのデザイン設定を見直すと、このクラスAのテールゲート部品はドロー深さが十分ではなかったことが判明しました。パネル上で最適な伸びを確保するには、ビードをより深くする必要があったのです。この事例ではビードの高さがかじりを引き起こす主な原因でしたが、以前の部品でも同じ不具合が生じていました。そのため当時の対策と同様に、シングルビードをより浅いダブルビードに変更することで、伸びや塑性ひずみを妥協することなく、かじりを解消できると確信するに至りました。

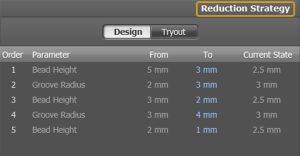

最後のステップでは、金型を再切削する前に金型の形状を再検討し、新たに最適なダブルビードを作成しました。その検討には従来のトライアンドエラーに代わり、AutoForm-Sigmaを活用して工程の分析的改善を行いました。新たな(2つ目の)ビードは既存のビードから25 mm離す必要がありましたが、図3の通り、シミュレーションのAFドロービード緩和戦略を実施し、最適なビードの高さと溝半径を特定しました。パネルの製造時に不具合を排除するには、良好な成形性と塑性ひずみ条件(おそらく変更なし)を担保することが極めて重要です。これを目標に定めると、手作業でビードを修正するのであれば、何度も試行錯誤を重ねる必要があったはずです。さらにはブランク形状も同様に最適化し、ブランクサイズをわずかに大きくしたことで、ダブルビードを追加することができました。

図3. AutoFormドロービード緩和戦略

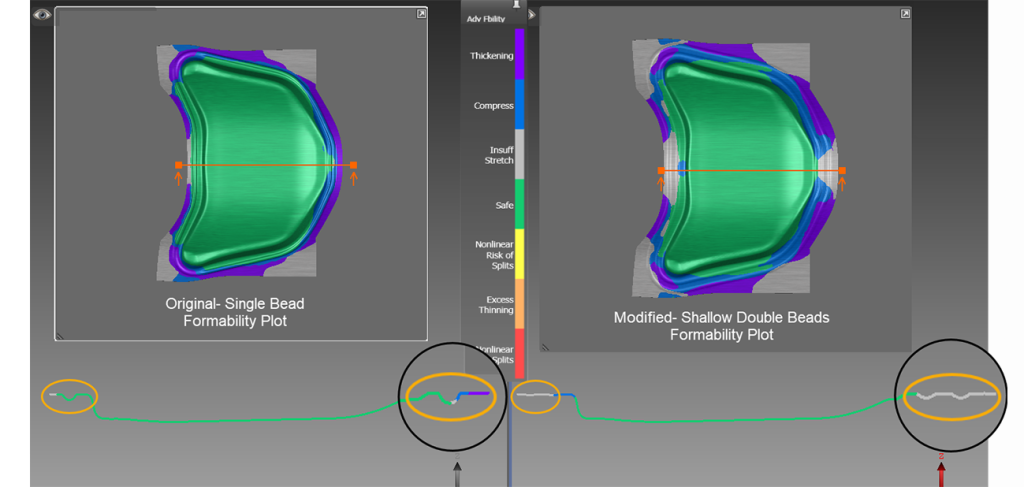

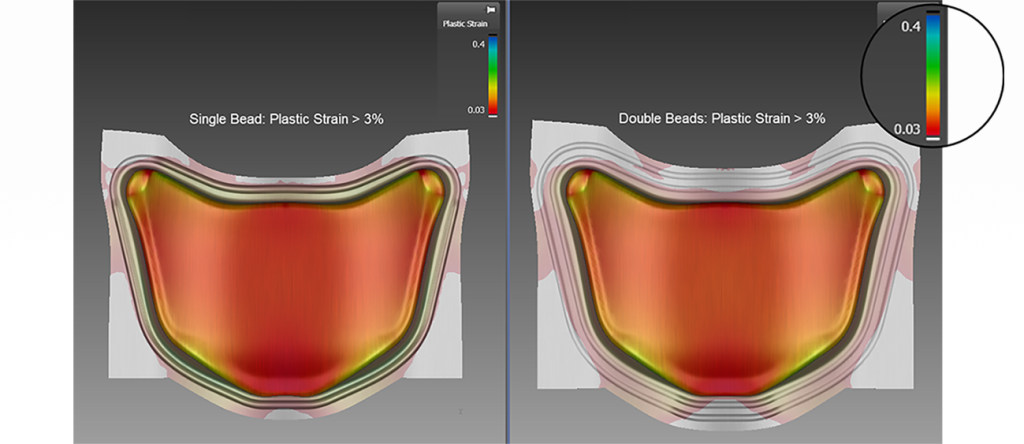

図4. シングルビードとダブルビードの成形性プロット

図5. シングルビードとダブルビードの塑性ひずみプロット

機密保持の問題があるため、OEMのシミュレーション結果はこのブログでは紹介できません。その代わりに機密保持の対象ではないフードアウター・パネルで同様のことを行いました。成形性の結果と塑性ひずみプロットをそれぞれ図4と図5に示します。右図のシミュレーションはダブルビードで、またブランクもわずかに大きいですが、シングルビードを用いた左図のシミュレーションと非常に似ています。このOEMではAutoForm-Sigma分析的工程改善の手法を活用し、再設計段階に多くの時間を割くことなく、テールゲートのアウター部品で同様のシミュレーション結果を得ることができました。その後、ダブルビードの仕様で金型を再切削したところ、かじりが大幅に減少しました。最後に、トライアウトでプレス条件を微調整したところ、このパネルのかじりをすべて解消することができました。