はじめに

インドのグレーターノイダを拠点とする金型メーカー、インディアスチールサミット(ISS)社の事例をご紹介します。同社は高品質なプレス金型の製造において定評がある全国的に著名な企業です。本稿では、デジタルのスプリングバック見込み補正を導入したことをきっかけに、設計と開発のプロセスが大幅に効率化された事例をご紹介します。

課題と初期解決策

ISS社では、多くの材料から多岐にわたる部品を製造していましたが、高強度鋼板(HSS)の使用は限られていました。しかし国全体の安全規制が厳格化するにつれ、同社には顧客から高強度鋼板での加工を希望する声が寄せられるようになりました。

ISS社では当初AutoFormソフトウェアをフィージビリティ解析にのみ使用していました。つまりスプリングバック見込み補正はトライアウトの段階にて、経験を頼りに、実物の金型を手作業で調整していたのです。しかし高強度鋼板に関する経験値が不足していたため、スプリングバック見込み補正に問題が生じ始めました。高強度鋼板は軟鋼とは反応が異なるため、高強度鋼板のスプリングバックを手作業で調整する場合、軟鋼と同様には扱えないことが判明したのです。またこの作業はプロセスが確立しておらず、不安定でした。そのためスプリングバック見込み補正の作業では、トライアウト担当者は新たな戦略を試みながら、金型を何度も切削し直す作業に追われていました。また品質仕様を満たすには、トライアウトの回数追加と時間延長が必要でした。高強度鋼板の部品には18~20回もの設計修正が行われましたが、高強度鋼板への対応が明確に示されない中、手作業によるスプリングバック見込み補正には膨大な時間を消費せざるを得ず、混乱を招きました。この状況を打開しようと、ISS社では設計の最適化をより迅速に行うための方策について、検討を始めました。そして高品質な金型の迅速な製造と、安定した部品生産について豊富なノウハウを有しているオートフォーム社に白羽の矢が立ちました。

AutoFormソリューション

ISS社では高強度鋼板を使用した部品の新規プロジェクトにAutoFormソフトウェアを活用し、デジタルスプリングバック見込み補正の手法を評価しました。

図1: 高強度鋼材部品

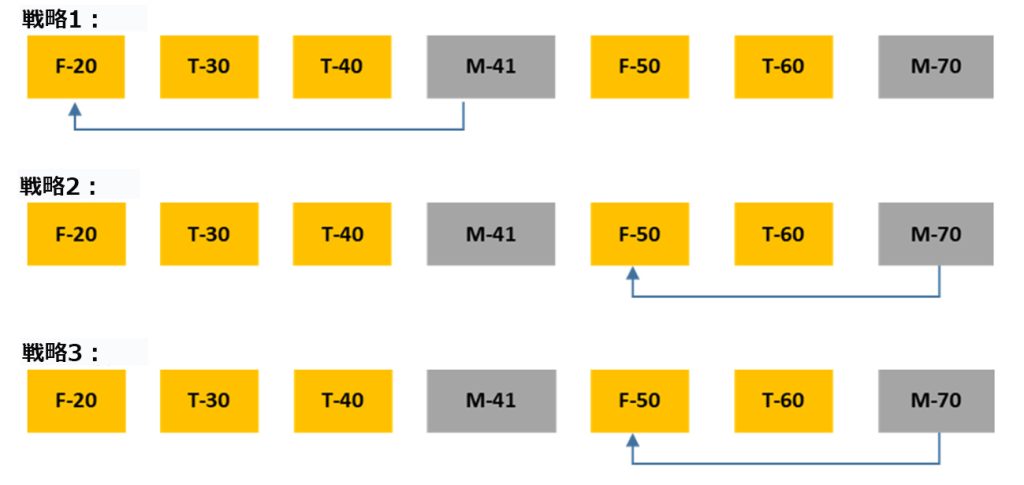

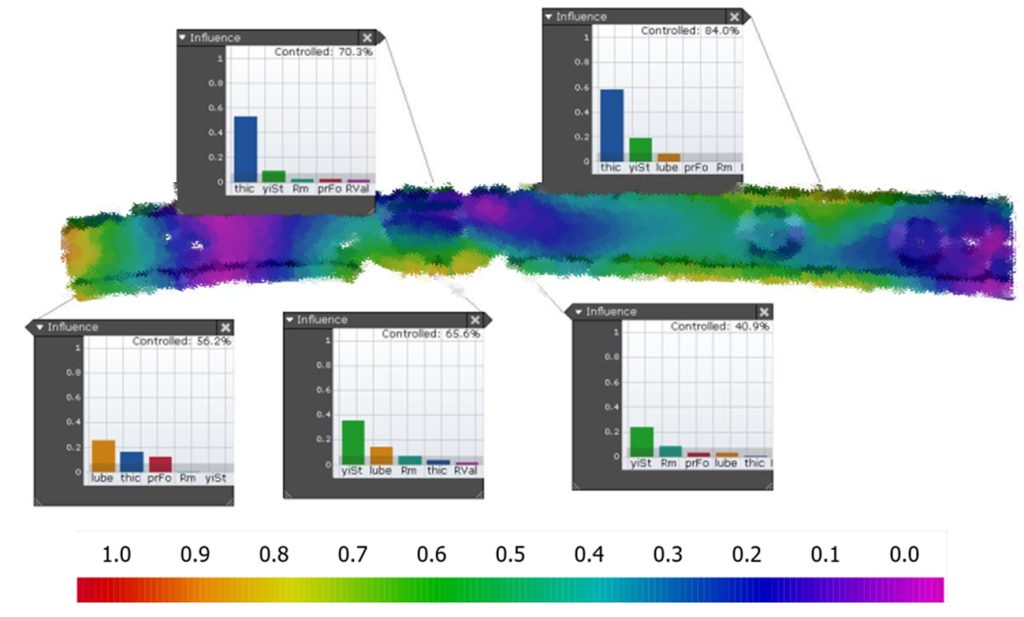

ISS社ではエンジニアリング段階からさまざまなスプリングバック見込み補正戦略の有効性を評価できる全く新たなツール、AutoForm-Compensatorを導入し、活用を始めました。

図2: エンジニアリング段階で試行した多くのスプリング見込み補正戦略

エンジニアリング中に安定性を図るロバスト性分析を行うことで、結果の再現性を確保しながら、望ましい部品精度を実現する戦略を決定しました。

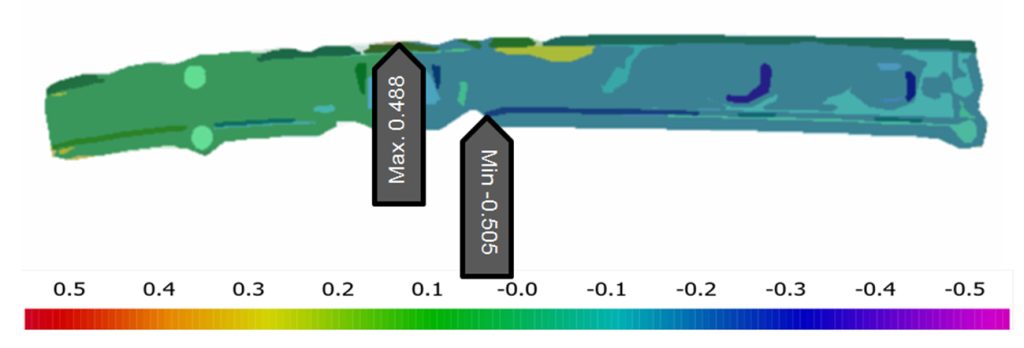

図3: スプリング見込み補正戦略

Springback:

図 4: スプリングバック公差に収まった結果

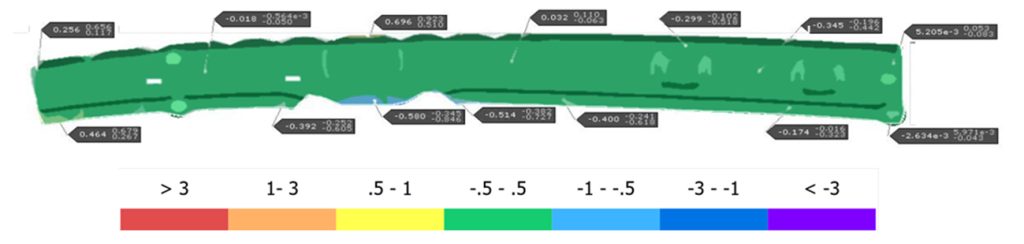

Springback Results

図5a: スプリングバックのばらつきも公差に収まっています

Springback Variation

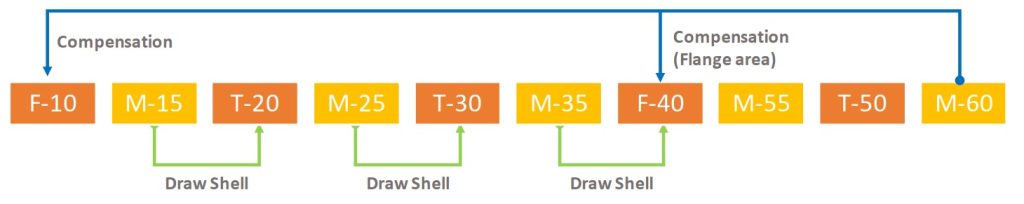

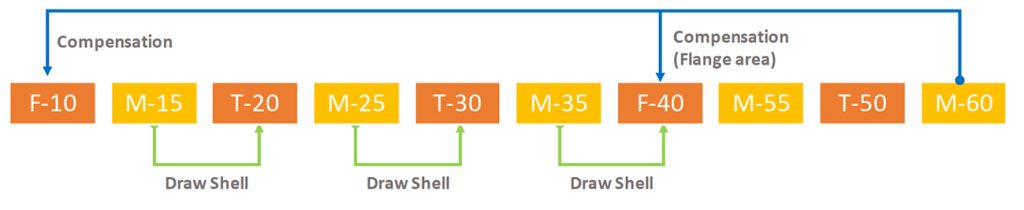

AutoForm-Compensatorを活用し、スプリングバックの見込み補正だけでなく、エンジニアリングにて2工程目以降の金型にドローシェルを行い、シートの担ぎやパッド成形による不具合を回避しました。

図6: ドローシェルを活用したスプリングバック見込み補正戦略

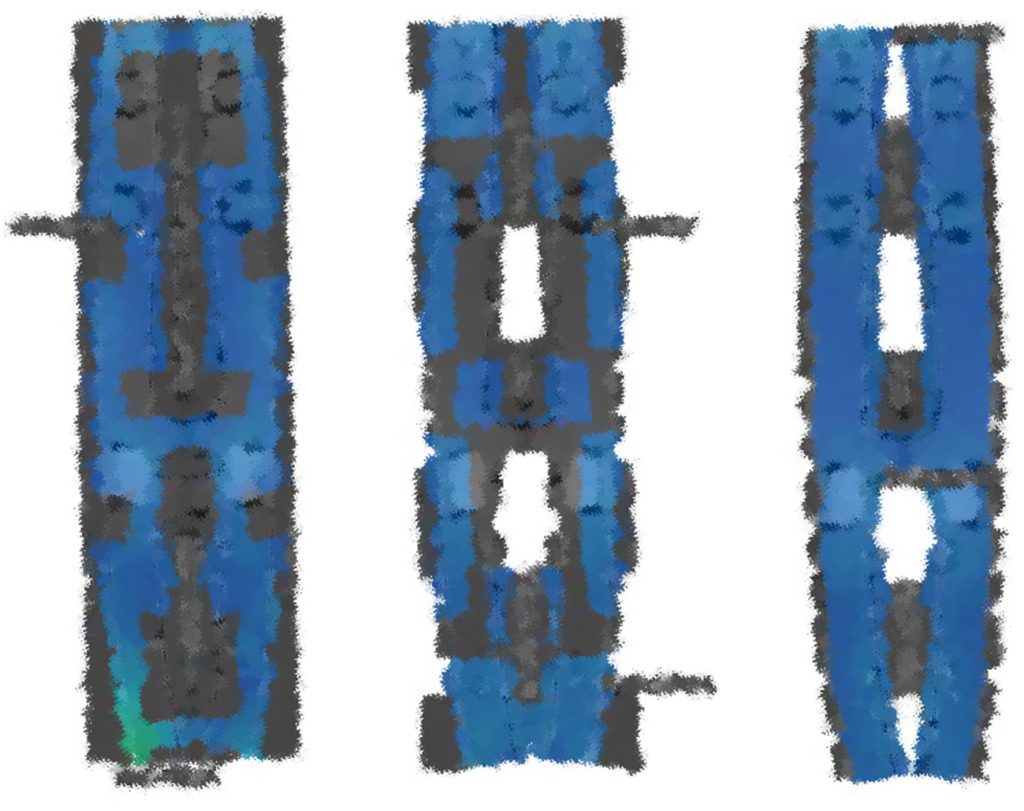

図7: 位置決め中の下型からの接触距離

スプリングバック見込み補正をデジタル化することで、トライアウトで実物の金型を調整する前に、エンジニアリングの段階で事前に検討作業を行うことができるようになりました。実際のトライアウトでは何日もかかるトライアンドエラーの作業が、シミュレーションではほんの数時間で完了します。従来の手法ではトライアウトに18~20回を要していましたが、AutoForm-Compensatorで検討したデータに従って金型を切削することで、わずか6回で部品の品質目標を満たすことができました。これは新規部品の開発時間における3分の2の削減に相当します。トライアウトの回数を削減できたことで、金型品質を長期に担保できる利点も生じます。このように高強度鋼板部品の設計・製造工程を飛躍的に効率化できたことで、納期に応じて高品質な金型を製造することが可能になり、ISS社の評判も高まりました。また新たに導入されたスプリングバック見込み補正をデジタルで検討する手法も、高強度鋼板部品の金型製造に関する専門性の強化に貢献しています。

利点

ISS社ではスプリングバック見込み補正など、トライアウトで行う業務をエンジニアリング段階で事前検討することに明確な利点を見出しました。以来同社ではデジタルツールを活用してスプリングバック見込み補正を行うことを、社内標準として推奨しています。工程開発をエンジニアリング段階に移行することで、トライアウトの回数が削減されるため、大幅な時間短縮を実現できます。この事例ではトライアウトの回数が20回から6回まで削減され、工程評価に費やす時間が数ヶ月から数週間へ短縮されました。また別の部品においては、わずか3回のトライアウトのみで、最適な結果を得ることができました。これはデジタル化を通じた作業効率化が一過性のものではなく、汎用的に適用できることを示しています。

まとめ

本稿で紹介した事例では、デジタルシミュレーションを活用して道筋を立てることで、むやみにトライアンドエラーを行う必要がなくなることを示唆しています。トライアウトで試行錯誤を重ねるよりも、シミュレーションで問題点を解消する方がはるかに効率的に作業できます。またシミュレーションを活用すれば不具合の可能性を初期段階で解消できるため、エンジニアリング担当者とトライアウト担当者の間で何度も修正を行う必要がなくなります。反対にトライアウト担当者は、最初から実現可能で形になるデザインを受け取ることができるのです。しかしシミュレーションを活用する際の注意点として、ユーザーはシミュレーションの設定およびパラメーター入力を正確に行うことによってのみ、有意義な結果を得ることができます。つまり設定には実際の数値をできるだけ忠実に反映させる必要があります。無作為に数値を入力しても、信頼できる結果を得ることはできません。また、ロバスト性分析を実施し、工程の安定性を確認することも重要です。これによってトライアウト中に生じる不具合を最小限に抑え、また生産における不良品率も抑制できます。工程が安定していると、戦略の策定も容易になります。実際のシートが示す挙動に関してあらゆる可能性を予測し、それに応じた対策を立てることができます。ロバスト性は見込み補正を適切に行うための重要な布石となるのです。

インディアスチールサミット社より

インディアスチールサミット社より

Satvir Bhati氏(左)、Gaurav Panwar氏(右)