企業のエンジニアリングプロセスにシミュレーションのようなリソースを導入する際の大きな課題として、投資の妥当性を示し、またリターンをどのように計算するかということが挙げられます。これは、たとえば毎分のストローク数からリターンを計算できるプレス機などの設備投資のように、それほど単純に測定できるものではありません。シミュレーションソフトウェアのような技術リソースの場合、着目すべきは利益ではなくどれだけコストを削減できるかという点であるため、既成概念にとらわれない思考が必要です。つまりリターンは利益ではなく、コスト削減をベースに計算することが求められます。

近年ではシミュレーションソフトウェアが工程計画に精通したエキスパートに取って代わるのではないかという懸念がありますが、そのようなことはありません。ソフトウェアは、熟練した経験豊富な「操縦者」の手にかかってこそ、さまざまな面で優れた結果をもたらすことができる強力なツールと考えるべきです。

このようなリソースは、ユーザーが実際に業務で活用できるだけでなく、後述するとおり、企業にとっても投資に対するリターンを迅速に得ることができるメリットがあります。

シミュレーションソフトウェアの活用によるコスト削減を評価する方法はいくつかありますが、たとえば予算計画の時間短縮と精度向上から図ることができます。一般論として、自動車メーカーには新たなプロジェクト(車両)に必要なすべての部品を社内で開発・製造できるだけの設備能力がありません。そのため多くの部品は社外で製作され、自動車メーカーが構築するサプライチェーンに組み込まれた取引先が開発を担うことになります。この段階でサプライヤーは大量の見積もりを短期間かつ正確に作成しなければなりません。競合優位性を維持するには十分に「低い」予算を算出する必要がありますが、同時に将来的な部品の納入時に損失が出ないように十分に「高い」予算を確保する必要もあります。

またそれとは別に、金型開発における時間短縮とコスト削減という評価方法もあります。設計者は工程を最適化することで、トライアウトや製造における変更や修正を減らすことができます。工程の改善を通じて、コストと製造に直接影響する原材料(ブランク)の消費も削減できるだけでなく、工程の安定性を高めることで製造時の不良品率も抑えることができます。またプロジェクトの早期段階で不具合を検出できるため、隣接する部品やアセンブリに大きな影響を与えることなく、あるいは金型が完成する前であっても、柔軟に変更することが可能です。

ブラジルのミナスジェライス州ベティムにあるステランティスグループ製品開発部門に所属するエンジニアリングアナリストのフランシスコ・ドス・レイス・ノゲイラ・ジュニア氏は、製品開発段階におけるシミュレーションの導入についての興味深い3つの事例を本稿にて紹介し、これがいかに同部門のシミュレーション機能強化に大きく貢献したかを示しています。

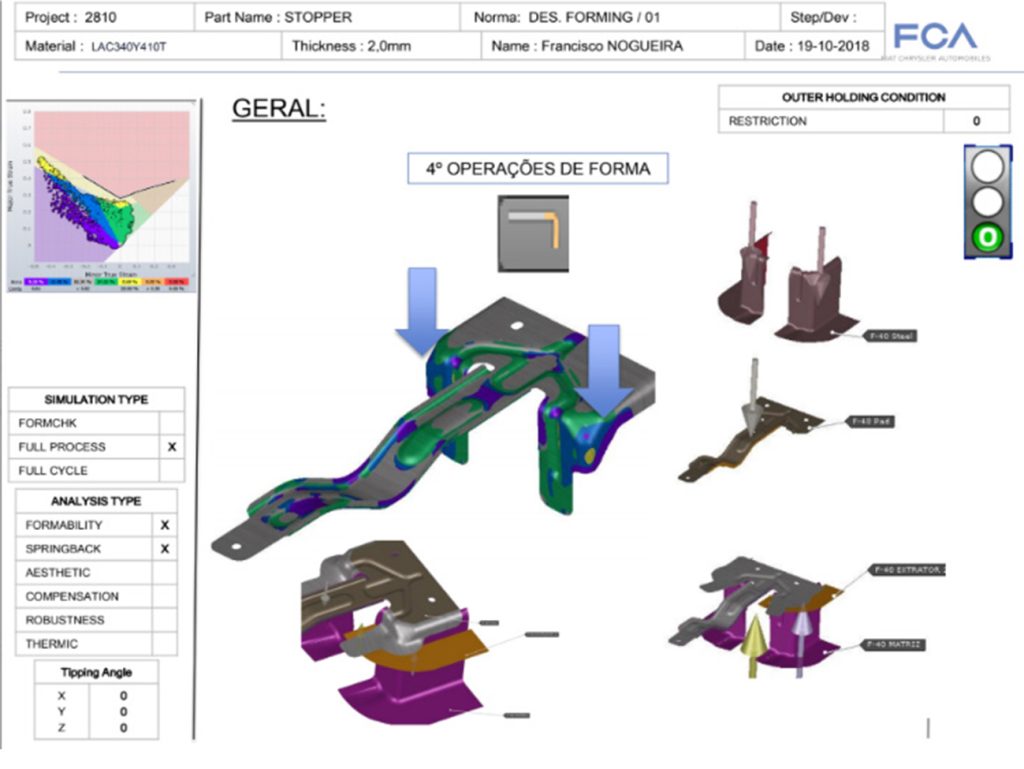

図1: 事例1

図1に示す事例では、製品技術部ではサプライヤーから電話があり、製品を設計通りに製造することができないため、製品を2つの部品に分割して製造した後にそれらを接合することが可能であるか、問い合わせを受けました。

当初、このような変更について判断できるだけの十分な技術的論拠がなかったため、フランシスコは別の担当者とシミュレーションで部品の成形性を評価することにしました。

その結果、これは単品部品として製造可能であることが判明しました。この分析を根拠に元の工程を採用し、サプライヤーが提案した工程と比較して部品コストは39%、工程コストは約42%(装置、金型、床面積など)を削減できました。

別の事例では、製品の変更依頼を受けたサプライヤーから、製造を実行するにはブランクサイズを大きくする必要があるという評価を受け取りました。フランシスコはシミュレーションを活用して工程を検証し、ブランクサイズを大きくする必要がないことを証明しました。つまり原材料の消費を抑えることで、0.63BRL(約19円)の追加コストを回避できたのです。

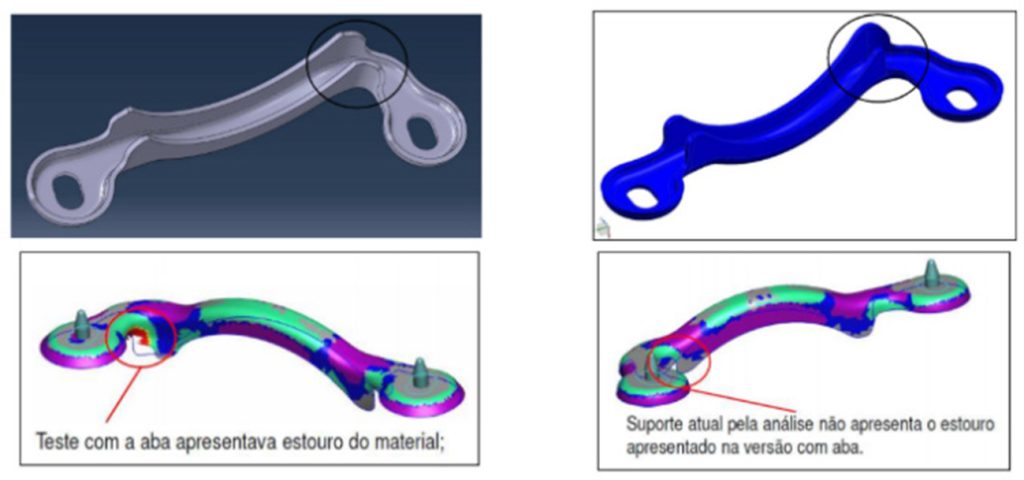

本稿で紹介する最後の事例は、図2に示した領域で切断作業中に不具合(クラック)が発生した製品について、技術部が行った調査についてです。この不具合を解消して品質を保証するには、この領域でレーザー切断を行う必要があるため、この工程で追加コストが生じることになります。しかしシミュレーションを使用して仮想上で不具合を検討し、切断ラインを変更するという解決策を見出しました。

図2: (左) タブ付き素材の破裂テスト (右) 分析による実際のサポート

以上3つの事例から、製品技術部では工程計画で約200万BRL(約6千万円)、部品の生産に関連するコストで年間100万BRL(約3千万円)以上の削減を達成しました。個々の事例では、シミュレーションソフトウェアへの投資額を大幅に上回る削減を達成しています。

上記のような状況に直面すると、実際には工数や技術的な根拠を持つ情報が不足しているため、議論は憶測の範疇となり、また意思決定も非常に難しくなります。その結果、的確で効果的な決断を下すことが困難となり、ますます運任せとなるのです。

冒頭で述べたように、シミュレーションソフトウェアの投資対効果の計算は難題であり、従来の算出方法は通用しません。シミュレーションソフトウェアは、具体的な結果を生成するわけでも、値札を付けて棚に並べることができる製品を提供するわけでもありません。シミュレーションソフトウェアを活用することで、開発、製造、生産の各段階で工程を改善し、コスト削減を達成することができるのです。経済学者の視点を考慮すると、もはや投資に支払う額は利益として受け取る額と同等ではありません。つまり、ここで述べた3,000,000BRL(約91,000,000円)は、ステランティスグループのキャッシュフローにおける利益と捉えることが肝要です。

著者について

エドソン・ロドリゲス・ドス・サントス・ジュニア – パウリスタ大学機械工学科卒業、冶金工学(PMT-USP-監査学生)、切削・曲げ・絞り金型設計(Escola Pro-Tec)専門。機械的変形、板金プレスによる製造工程部門にて12年の実務経験を持ち、過去2年間はBiWアセンブリ部門に従事。現在、オートフォームブラジル社のセールスエンジニアとして、リーン生産方式とデジタルプロセスツインを用いたプレス成形とBiWによる製造工程の新しいグローバルシミュレーション技術の導入において、ブラジルの金属加工業界に貢献。

連絡先: edson.rodrigues@autoform.com.br

フランシスコ・ドス・レイス・ノゲイラ・ジュニア – ステランティスラテンアメリカ社にてエンジニアリングアナリストとして10年以上従事。機械設計者、プロジェクト・コーディネーター、プレス成形、溶接、GD&Tのスペシャリストとして製品開発分野に25年以上従事。

連絡先: reisnogueira1978@gmail.com