本稿ではLAUAK社技術サービス部門責任者であるJeremy Pion氏が、製品設計や工程設計におけるシミュレーションの重要性について、また工程に対する理解を深め大幅なコスト削減を実現する上で、シミュレーションをどのように活用したか説明します。

LAUAKグループは、エアバス社、ダッソー・アビエーション社、スピリット社、ボンバルディア社、リーヘル社などの大手航空機メーカーやOEMのTire1およびTire2サプライヤです。フランス南西部ハスパレンに本社を置き、従業員450名ならびに世界10ヶ所の生産拠点(フランス5ヶ所、ポルトガル2ヶ所、メキシコ1ヶ所、カナダ1ヶ所、インド1ヶ所)を有しています。同社の事業活動は、板金の成形と微調整、機械加工、組立、配管、機械溶接など多岐にわたります。

2020年にAutoFormを導入して以来、LAUAKグループ全体でシミュレーション解析の実施を進めてきました。特に金型の責任者でAutoFormシミュレーションのメインユーザーでもあるThierry Otharan氏および工業化を統括するDaniel Elisseiry氏が中心となりシミュレーションを推進してきました。そのおかげで今日ではシミュレーションの積極活用がすすみ、大きな恩恵を受けることができています。

LAUAK社で対応しているラバー、フレックスフォーミング、熱間プレス成形、超塑性成形など、さまざまなプレス技術にはそれぞれ独自の仕様と金型タイプがあります。デジタル化を通じて実機の状態通りにシミュレーションを行い、あらうる工程の比較評価を行うことで、最適な技術的ソリューションを選択することが可能になります。

あるときお客様から材料の置換と工程の修正について相談を受けました。工程の半ばに切断工程を伴う6つの工程から、最後にレーザー切断を行う5つの工程へと簡易化することを希望していたのです。このようにさまざまな修正が絡み合う場合、最適なソリューションを特定するには通常数年を要します。しかし4通りの工程を評価し、シミュレーションを活用しながら詳細に検討することで、最適な工程を迅速に特定することができました。これはAutoFormがなければ不可能でした。

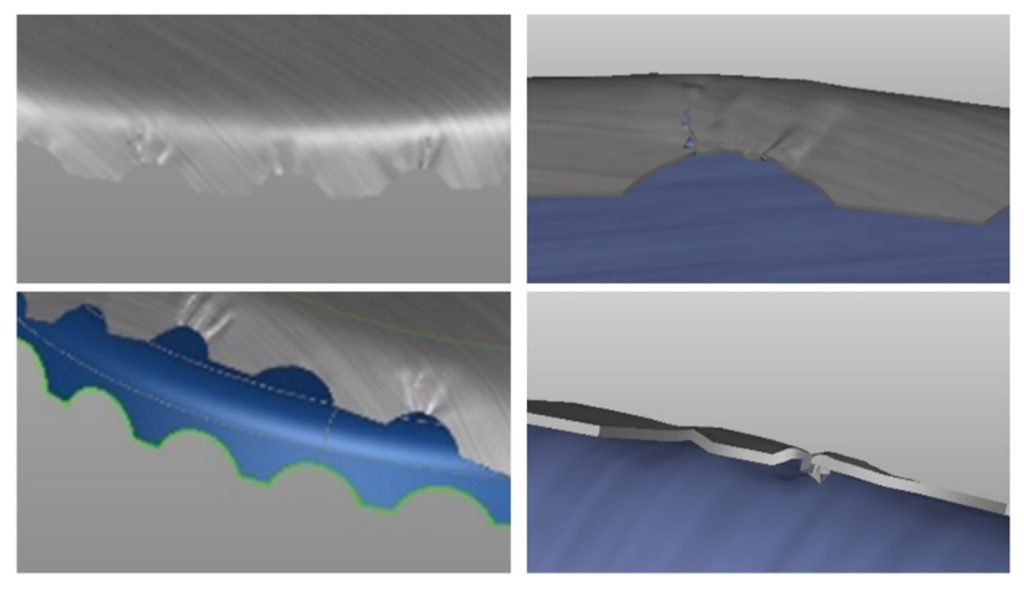

また別のお客様からは部品製造に冷間プレス成形を用いることをリクエストされました。しかしシミュレーションの結果から熱間プレス成形がより適していることが判明しました。図1が示すとおり、冷間プレス成形では工程終了時に多くのしわや形状不具合が生じます。

図 1: 冷間プレス成形から生じるしわおよび形状不具合

シミュレーションの結果、熱間プレス成形工程を活用すればしわが生じず、また部品が公差に収まることも確認されました(図2)。このソリューションをお客様に説明する際には、シミュレーション結果を提示することでコミュニケーションを円滑に図ることができました。

図2: 熱間プレス成形でしわが生じることなく公差に収まる部品を製造

LAUAK社では早期開発段階からお客様をサポートします。お客様の製品設計部と緊密に協力することで、部品が仕様を満たすだけなく製造可能であることも担保し、ひいてはプロジェク全体のコストも削減できます。

最近では2つの部品をそれぞれプレス成形し、それらを溶接して1つの部品としていたお客様に部品統合を提案しました。いまでは溶接工程が省かれ、1つのブランクで単品部品として生産されています。

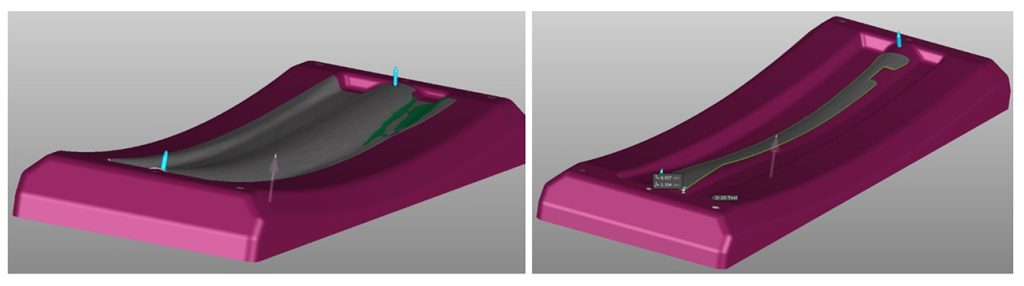

また別の部品では、安価な曲げ加工と比較的高価ですが安定した生産が見込める絞り加工のどちらを用いるか、検討が行われました(図3)。

図 3:部品生産に用いる工程の選択 (プレス成形または曲げ加工)

シミュレーションの結果、どちらの工程からも同等の結果が得られたため、よりシンプルでコストが低い曲げ加工を迷いなく採用できました。さらには金型のコストを抑え、材料使用料も大幅に改善することで、部品コストの削減も実現できました。

よく言われるように、デジタルエンジニアリングに工数を費やすことは、トライアウトの時間やコストの削減につながります。LAUAK社では大きな収益を確保すべく、トライアウトの時間削減を特に重視しています。

エンジンインジェクタ部品(図4)を例にとると、以前は適正なブランク形状を特定するために、実機でおおよそ10回ほどのトライアウトが必要でした。しかしあるお客様の製造現場で生産している部品のブランクサイズ縮小を取り組んだところ、わずか数分で適正なブランク形状を特定できたのです。このようなワークフローに従い今年着手した4つの部品では、部品1個あたり平均40時間の削減に成功しました。

図4:(上)部品とブランキング金型。

(下)シミュレーション結果とトライアウトで事前に特定したブランクを比較(緑が初期CADライン)

AutoFormを活用して数分で特定した黄色のラインと、トライアウト担当者が10時間かけて特定した赤色のライン

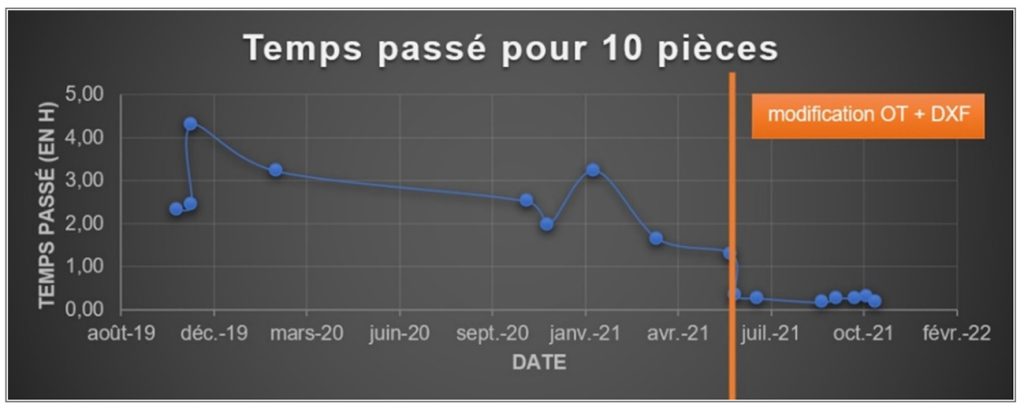

定期生産している部品では、手作業による微調整を3時間から20分に短縮できました。機械加工に先立ちシミュレーションで検討することで金型の品質が向上し、時間を大幅に削減できたのです。併せてコストも削減されるため、入札を有利に進めることができます。つまりシミュレーションを活用することで、すべての関係者にメリットがもたらされます。

図 5: 生産量が多い部品のタッチアップ時間の削減

LAUAK社では社内方針として変革を重んじています。競争力を維持するには、デジタル化を推進し、それを積極活用しなければなりません。市場の要求がますます高まる中、技術面で最も効果的なソリューションを最初に提案できる企業こそが、競合で優位に立つことができるのです。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)