ハット断面の超ハイテン構造部材をテーマに、AF-Sigmaと形状変更機能を組み合わせてシステマティックにスプリングバック低減に取り組んだ事例のご紹介。後半である本稿では、中間加工工程の曲げ角度変更と製品上面部へのステップ形状の付与について掲載しています。最後に、低減後のスプリングバック量を対象に、見込みの実現性を簡易的に確認します。

<スプリングバック量低減検討②>

初工程の加工形状の最適化検討

前編の振り返りと導入

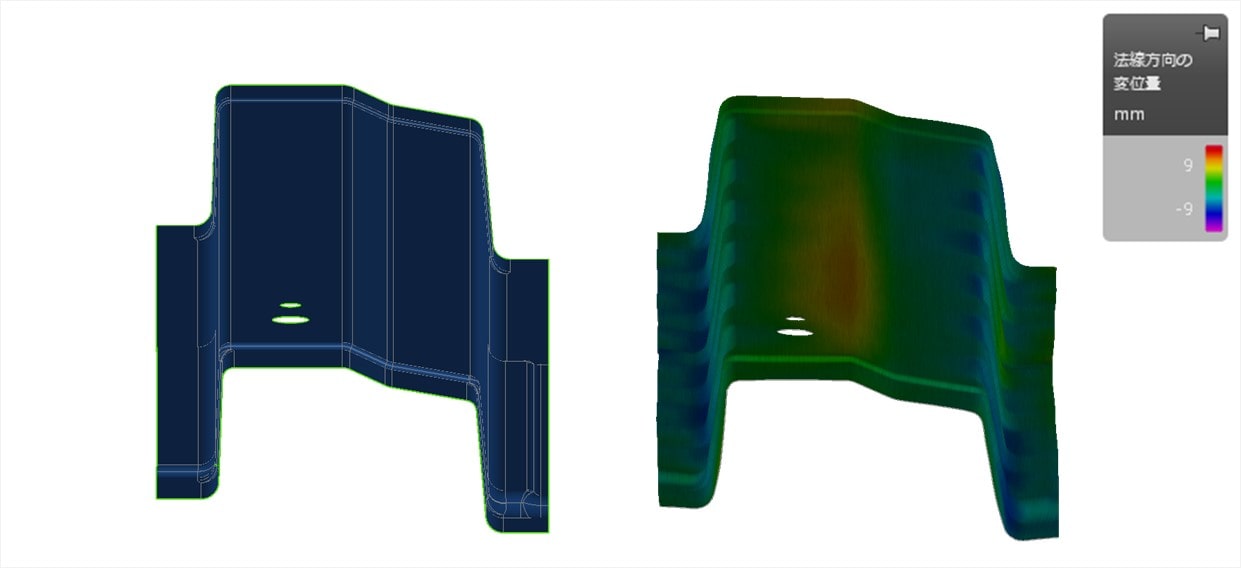

前編で検討したフランジ壁面に対するリブ形状の追加により、壁面における壁開き量はおよそ30mmから10mmに減少した。(図9)目標とする見込み後アンダー発生の回避のためには、この変位量を7mm程度まで減少したい。本稿では、フランジを成形する2回の曲げ加工のうち、初工程の中間形状を最適化し、スプリングバック量の低減を目指す。

図9 Case1終了時のスプリングバック量(カラーレンジ±9mm、法線方向の変位量)

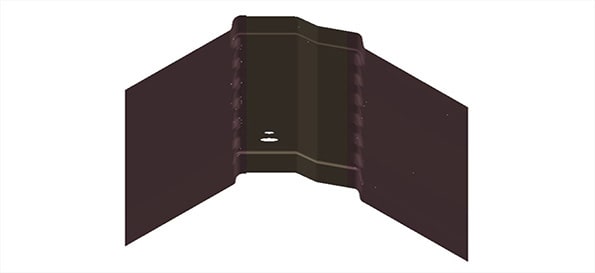

初工程の加工はクラッシュフォーム加工で、金型形状は図10に示すとおりである。

図10 初工程の加工金型形状

設定手順

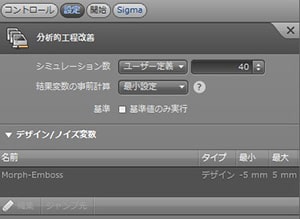

両側のフランジは中間加工であるため比較的自由に角度を変更することができる。初工程での角度を変化させることにより次工程でフランジ壁面に導入される曲げ量やその分布が変化する可能性がある。本稿では、初工程での加工角度をSigma変数として設定し、最終製品のスプリングバック量の最小化を検討する。

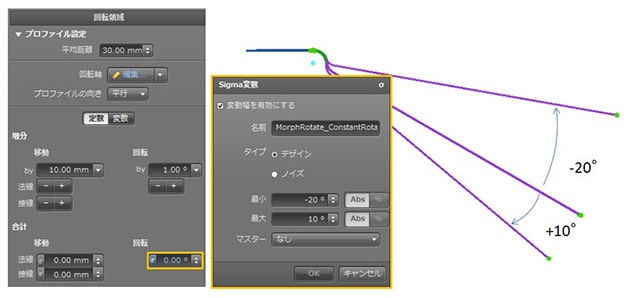

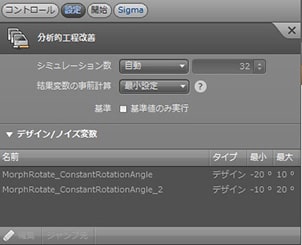

図11 初工程加工角度のSigma変数化設定

初工程における加工角度の変数化設定は図11に示すとおりである。初期の工程設計では水平に対して30°のフランジ角度で初工程を加工しているが、それぞれ角度が深い方向に10°、浅い方向に20°までの範囲で最適な加工角度を検討する。なお、角度を深くする方向の変化については、次工程にパネルを乗せた際に担ぎが発生しない10°を限度とした。初期状態では両フランジの角度開き量は同一だが、ここではそれぞれの開き量に対するスプリングバック量の応答が異なることを想定して、独立の変数として検討する。

図12 角度変化量のSigma設定

計算結果の評価

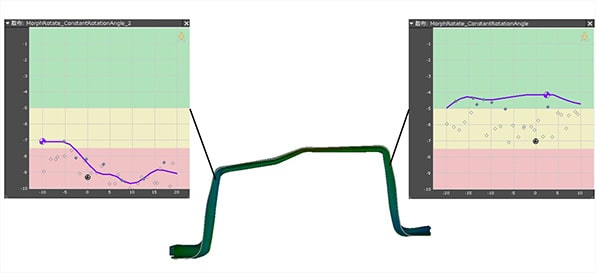

以下に初工程の加工角度変化量に対する、両フランジのスプリングバック量の応答を示す。本図では縦軸に示された負の値がスプリングバック、正の値がスプリングゴーを表している。横軸は初工程加工角度の変更量を示しているが、同一方向に回転軸を取っているため、切り欠きのあるフランジでは正が壁開き方向、負が閉じ方向を表しており、切り欠きのないフランジでは正が壁閉じ方向、負が開き方向を表している。

図13 初工程加工角度変化量に対する量フランジのスプリングバック量の応答

図13左の散布図から明らかなように、切り欠きのあるフランジは初工程でより深く加工したほうが最終製品におけるスプリングバックを低減できることができる。一方、図13右の散布図からは明確な傾向が得られないものの、初工程で約2.5°深く成形するのが今回の検討範囲では最も有利な結果ということができる。今回の結果は比較的バラつきが大きいため、最後にSigma解析にて定義した最適開き量での確認解析を実施した。

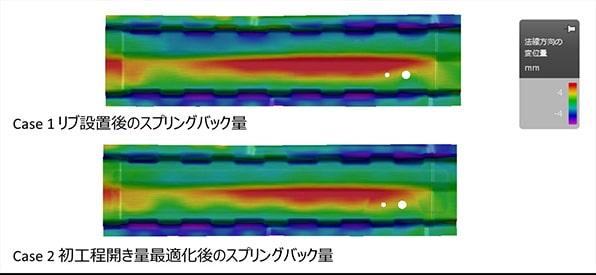

図14 Case1とCase2の結果比較(カラーレンジ±4mm、法線方向の変位量)

図14はリブ追加直後の結果と、初工程での加工角度をオリジナル設計からそれぞれ10°、2.5°深くした結果を比較したものである。変化は小さいものの、スプリングバック量が最も大きい部位におけるスプリングバック量が9.5mmから9mmに低減されている。

まとめ

ここでは、初工程での曲げ角度を最適化することで、スプリングバック量の低減を検討した。前項と比較して変化量はわずかではあるものの、最終曲げ終了後のスプリングバック量を低減することができた。

<スプリングバック量低減検討③>

部品上面へのステップ形状追加検討

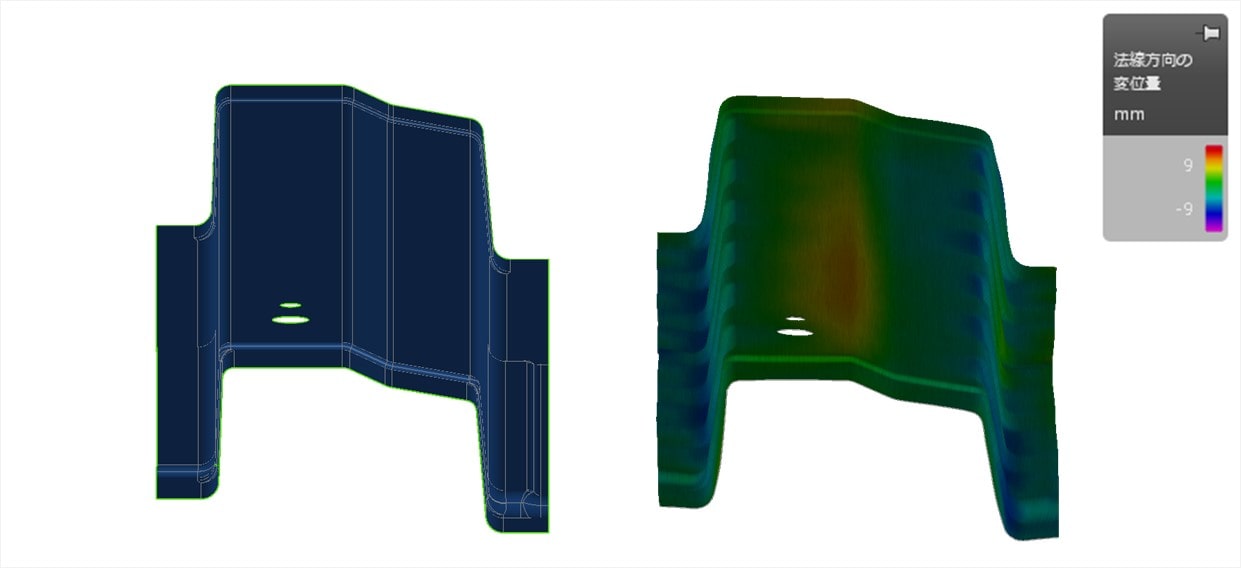

これまで検討したリブ形状の追加と、初工程の加工角度の最適化によりフランジ壁面における壁開き量はおよそ9mmとなった。下図に検討②までの検討結果を示す。

図15 Case2終了時のスプリングバック量(カラーレンジ±9mm、法線方向の変位量)

ここまではフランジ壁面のスプリングバックに対して、フランジの加工条件と製品形状の変更を検討した。スプリングバックによる壁開きは製品上面の応力や剛性も影響を持つ可能性を考え、本稿では製品上面に対するステップ形状の追加を検討する。

設定手順

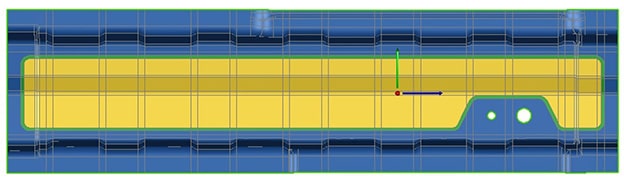

製品上面には他部品との組み付け位置が存在することから、当該部分を避けた領域の高さを変更する。図16に黄色で示した領域が実際の面移動領域、緑色で示す領域はオリジナル形状との徐変領域を表している。面の変形量は、凹凸両方を考慮できるようプレス加工方向に±5mmの範囲とした。

図16 ステップ形状の設置範囲

図17 ステップ形状高さのSigma設定

計算結果の評価

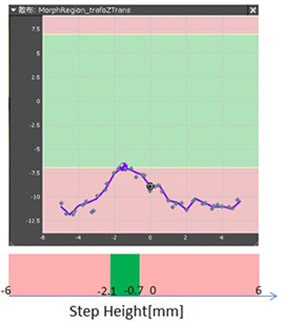

図18にSigma計算によって得られたステップ高さとスプリングバック量の応答を示す散布図、およびそこから作成した簡易的な1次元のプロセス・ウィンドウを示す。横軸がステップ高さを表し、縦軸が製品内で最大のスプリングバック量を取る部位での法線方向の変位量を示している。プロットの背景とプロセス・ウィンドウはそれぞれスプリングバック量±7mmをしきい値としている。

図18 ステップ高さとスプリングバック量の関係図

以上の結果から、ステップ高さ(深さ)約-0.7~-2.1mmの形状を付与したときに、スプリングバック量7mm以内を達成することができる見込みがある。この結果から、ステップ高さを-1.5mmとした確認解析の結果を図19に示す。

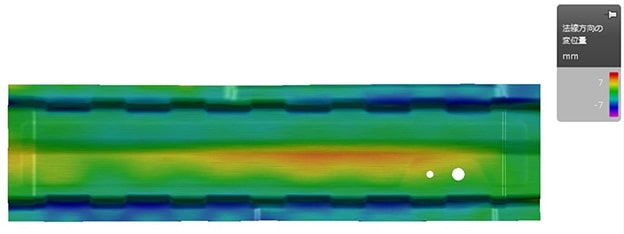

図19 ステップ高さ-1.5mmでのスプリングバック結果

(カラーレンジ±7mm、法線方向の変位量)

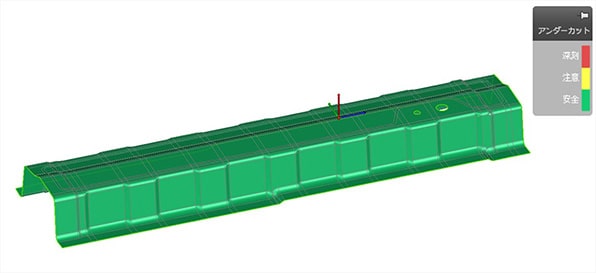

当初目標は、見込み変形を入れても曲げ刃にアンダーが発生しない程度までスプリングバック量を低減することである。そこで、Compensatorを使用して簡易的な見込み変形を行い、現状のスプリングバック量をそのまま見込んだ場合、アンダーが発生するかどうかを確認した。なお、使用した見込み補正係数は1倍、つまり発生したスプリングバック量をそのまま正負反転して見込み変形を適用した。

図20 見込み後の製品形状におけるアンダーカット評価

図20に示す通り、3回の検討を経て、見込み変形が現実的に可能な範囲までスプリングバック量を低減することができた。

まとめ

今回の取り組みでは、スプリングバック量を低減できる可能性がある形状パラメータをSigma変数として設定し、結果の分析を行った。それぞれの形状変更について適切な目標値を定め、最適な深さや角度を求めることで、当初目標である見込み変形が可能な程度までスプリングバック量を低減することができた。

DieDesignerとSigmaを活用し早期検討することで、初期の製品形状がリリースされた時点で見込みの可否判定から、適切な設計変更提案までを短時間かつ体系的に実施することができる。

※ 尚、本稿の内容は実際の事例に基づき作成されていますが、部品形状および結果は一部変更して記載しています。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [前編]](https://japanforming.com/wp-content/uploads/2020/07/11-169-0-Cover-Springback-min-100x70.jpg)