ハット断面の超ハイテン構造部材をテーマに、AutoForm-Sigmaと形状変更機能を組み合わせてシステマティックにスプリングバック低減に取り組んだ事例をご紹介。前半である本稿では、取り組みの背景や手法と加工工程に加え、最初の取り組み事例である壁面へのスプリングバック抑制形状の付与と最適化について掲載しています。

<導入>

スプリングバック低減のニーズと取り組み対象部品のご紹介

背景

次世代の自動車開発体制として、CASE(コネクテット、自動運転、シェアリング、電動化)の拡充が加速している。自動車の車体設計の目線では、自動運転やシェアリングに伴う衝突安全性のさらなる向上と、環境性能の向上や電動化に伴う車体軽量化が最も大きな課題として挙げられる。衝突安全性能の確保と軽量化という、相反する課題を解決するための手段の一つとして、骨格系部品への高強度鋼板の採用が進められている。

高強度鋼板は一般的に製品としての高い強度を持つ一方で、製品を形作るための成形性と形状凍結性の担保が難しく従来の設計、製造プロセスのように生産技術による対応のみで高品質な製品を短期間で開発することが困難になっている。従来プレス成形シミュレーションは設計された製品を生産技術がいかに成立させるかを検討するためのツールとして利用されてきたが、近年のこうした背景から、製品設計段階においても成形性や形状凍結性をあらかじめ考慮するためにプレス成形シミュレーションを利用した不具合予測と対策検討が求められている。

目的

形状凍結性、すなわち製品成形後のスプリングバックに対する対策としては、見込み補正が最も一般的に行われている。これまでも実物における補正をシミュレーション上で置換し、現場での検討コストを抑える活動が進められて来たが、高強度鋼板のさらなる適用拡大により様々な課題が生じている。例えば、わずかな加工条件の変化でスプリングバック傾向が逆転し見込みが収束しなくなったり、ダイフェース面の変形量が大きくなりすぎて面品質が悪化し、仕上げ工数が増加したりという本末転倒な事態も招きかねない。製品の設計製造プロセスを包括的にとらえた場合、スプリングバック量自体を低減させることがコスト的に最も優れた対策であることは言うまでもない。本稿では、指定された工程計画を変更することなくスプリングバック見込みを実現するために、見込み後にアンダー形状が出ないことを目的とした設計変更提案を体系的に達成するための手段とその検討事例を示す。

手法

製品設計の初期段階では、衝突などの強度的な性能を満たすために製品の材質と大まかな設計空間、断面形状、組み付け位置が制約として与えられることが多い。この段階におけるスプリングバック量低減のためには、これらの制約を除いた製品形状の変更を検討することができる。一方考慮するべき前提条件として、製造過程におけるスプリングバック量を予測するためには、成形を行うダイフェース設計が必要となる。通常ダイフェース設計は工程計画とCADでの面張り作業が必要となり、設計のタイムフレームに収まるような時間で生技性を検討できない。また、スプリングバック自体が非常に複雑な現象であるため、机上計算や簡易計算ではスプリングバックを予測することが困難である。ここでは、製品形状からのダイフェース設計にAutoForm-DieDesignerを使用することで、現実的なレベルでの高速かつ柔軟なダイフェース設計を行い、設計変数の設定、計算、結果の分析にAutoForm-Sigmaを利用することで、複雑なスプリングバック現象と設計変数との関係性を体系的に分析する。

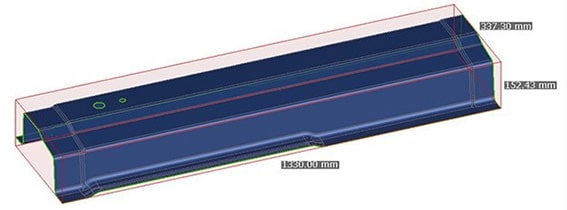

検討部品

本稿での検討対象部品を図1に示す。本部品は板厚1mm、材質は1180MPa級の超ハイテンで設計された、ハット断面をもつ構造部材である。この製品は工程計画およびコスト見積もりの結果、曲げ、曲げ、ピアス/トリムの3工程で製造するものと仮定して検討を進める。過去にもこのような形状の製品を製作したことはあるものの、今回の材質、板厚の組み合わせでの製作は初めてのことで、過去の経験から見込みでの精度保証は非常に困難と予測される。そのため、製品形状が決定する前段階で、製品形状に変更を加えることでスプリングバック量の低減を図る。

図1 対象製品

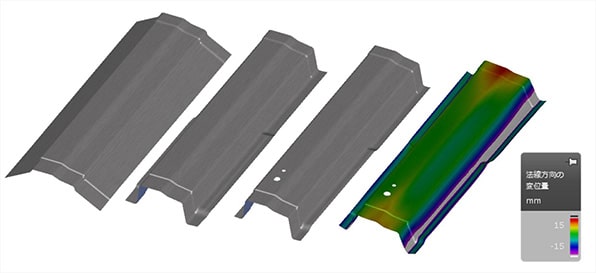

図2 加工工程と初期状態でのスプリングバック変位量(カラーレンジ:±15mm)

図2 加工工程と初期状態でのスプリングバック変位量(カラーレンジ:±15mm)

図2に加工工程と、最終工程終了後のスプリングバック変位量のカラーマップを示す。本図では負の値がスプリングバック、正の値がスプリングゴーを表している。スプリングバック量は25mmを超え、このままスプリングバック見込み変形を行うと金型にアンダーが発生してしまうことは明白である。アンダー形状が発生した場合カム加工や追加工程が必要となり、製品製造コストの見積もりが前提から大きく異なってしまう。そこで本稿では、製品設計の自由度の範囲で形状に関する以下3パラメータを変更し、現行の工程設計で見込み変形が成立するようスプリングバック量の低減を検討する。なお、スプリングバック量を正負逆転して見込み変形をかけた場合、アンダー形状とならない限度の目安としては±7mm程度である。

・ 壁面に対するジョグル形状の追加

・ 初工程の加工形状の検討

・ 天板面に対するエンボス形状の追加

<スプリングバック量低減検討①>

リブ形状の追加とその適正高さの検討

ここからは、スプリングバック量低減の一つ目の対策案である、リブ形状の追加について、検討を行う。図3に改めて正規製品形状と、基準シミュレーションのスプリングバック結果を示す。本図では負の値がスプリングバック、正の値がスプリングゴーを表している。

図3. 初期加工条件における正規形状とスプリングバック後形状

図3. 初期加工条件における正規形状とスプリングバック後形状

(カラーレンジ±15mm、法線方向の変位量)

フランジ部はスプリングバック量(壁反り)が非常に大きく、前回も述べた通り正規形状との乖離は25mmを超える。正規製品寸法としては、切り欠きのあるフランジの壁面(Above)がプレス方向から見て10°、切り欠きのないフランジの壁面(Below)がプレス方向から見て7°であり、仮に25mm見込み変形を行うとアンダーとなってしまうことが明らかな形状をしている。一般的にこういった場合には、リブ形状やエンボス形状を追加してスプリングバック量の低減対策を図ることが多い。今回も製品の両壁面にリブ形状を設定し、スプリングバック量の低減を検討する。但し、この部品の材質は1180MPa級の超ハイテンであるため、大きく伸びを求められる形状を設定してしまうと割れの危険性が高まるリスクがある。そこで、われ、スプリングバックに対して現実的な形状となるようリブ深さをSigma変数として設定する。

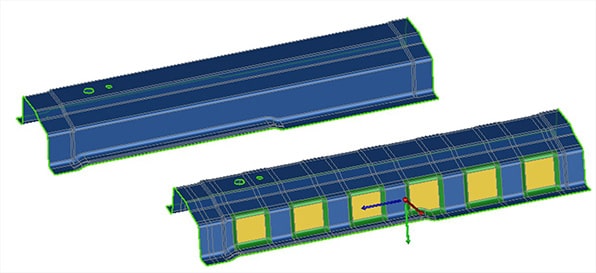

■設定手順

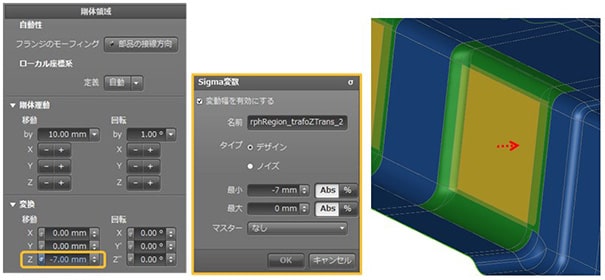

製品サーフェスを一定間隔でトリムし、モーフィング機能を使用した変形によって、両壁面にリブ形状を生成する。変形時の面移動量をSigma変数として設定し、最適なリブ深さを検討する。

図4 モーフィング機能を利用したリブ形状の作成

図4 モーフィング機能を利用したリブ形状の作成

変形量は、組み付けや他部品との干渉を考慮して、図5の通り0~-7mmの範囲とした。

図5 移動量のSigma変数化設定

図5 移動量のSigma変数化設定

両方のフランジ壁面に対してそれぞれ6個のリブを配置し、リブ深さは同一フランジ内では一定を保って変形する。一方で、それぞれフランジ部は深さ、角度とフランジ上に存在する形状が異なるため、最適なジョグル深さは異なる可能性がある。そこで、図5の通り変数を個別に設定しそれぞれ最適化ができるよう変数を設定した。

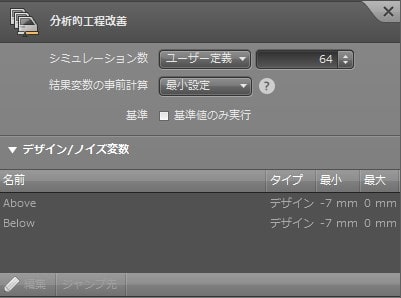

図6 リブ形状深さのSigma設定

図6の通り、2変数の設定でトータルの計算数は64ケースのSigma解析を実施した。

■計算結果の評価

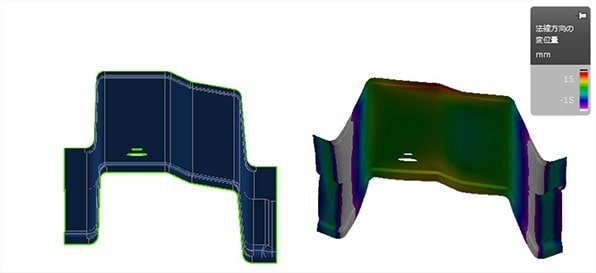

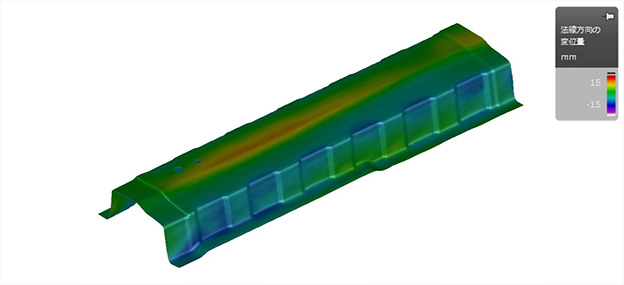

計算結果を確認すると、今回設定した範囲ではフランジのスプリングバック量を±7mmに抑えることはできない。図7の通りわれを度外視して最も深いリブを設置したとしても、約9 mmが限度であることが確認できる。

図7 設計変数範囲での要素ごとの最善結果コンター

(カラーレンジ±15mm、法線方向の変位量、最高値)

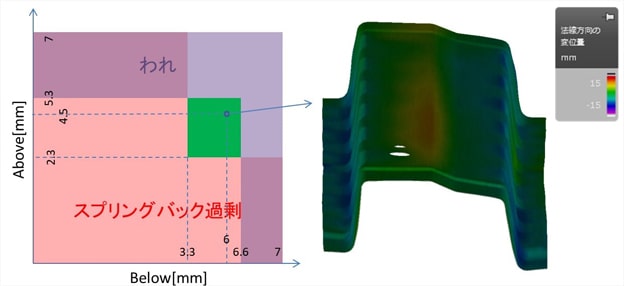

この結果を参考に、フランジ壁面のスプリングバック低減目標を±10mmとし、かつFLDベースでわれが発生しない範囲で求めたプロセス・ウィンドウを図8に示す。図に示す通り、スプリングバック10mm以内かつわれのない設定としては、切り欠きのあるフランジ壁面のリブ深さが2.3~5.3mm、切り欠きのないフランジ壁面のリブ深さが3.3~6.6mmで、条件を満たし、スプリングバック量に有利な点から、それぞれ4.5 mmと6 mmの修正としたものが図8右の結果である。

図8 プロセス・ウィンドウと最適設定におけるスプリングバック量

(カラーレンジ±15mm、法線方向の変位量)

■まとめ

本稿では、フランジ縦壁部にリブ形状を追加しスプリングバック低減を試みた。Sigma機能を用いてリブ深さとスプリングバック量に関するプロセス・ウィンドウが得られた。プロセス・ウィンドウから、われが発生しない範囲でスプリングバック量を最小化できるリブ深さをそれぞれのフランジに対して4.5mmと6mmと定義した。

後編では、今回の計算結果を元に、2回成形で加工されているフランジ部分の1度目の加工量であるフランジの角度を変数として、スプリングバック量のさらなる低減を検討する。また更に、その検討結果をもとに、製品上面への形状付与によるスプリングバック低減を検討する。

※ 本稿の内容は実際の事例に基づき作成されていますが、部品形状および結果は一部変更して記載しています。