精度問題の根本原因を追求

精度の高いシミュレーションとは、実部品の実機の結果を正しく予測することを意味します。精度指標はオートフォーム社が教示するシミュレーションの精度を検討するためのコンセプトですが、プレス成形シミュレーションのあらゆるソフトウェアに適用することができます。この精度指標は、シミュレーションで使用するデータの品質を確認するための分析的な手段を示しています。現実との相違を特定し、「不正確」な結果をプレス成形工程にて再検討することができます。

実際には、「こちらがシミュレーション結果です。そしてトライアウト(生産)の結果がこちらです。」といった具合になります。もし生産した部品がシミュレーション結果と合致しない場合、トライアウトで何かが異なることに間違いありません。経験上、8割方の金型トライアウトでは、エンジニアリングの意図が完璧に反映されているとは言い難く、トライアウト工程の細部がシミュレーションの設定と合致していない場合が多く見受けられます。問題解決の手段としてオートフォーム社が提示する精度指標によって、これが証明されます。

精度指標による問題解決

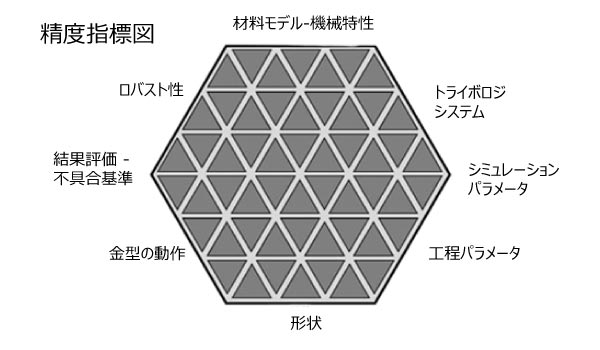

実機の設定とシミュレーションの設定が同一であれば、結果も同一になるという基本原則が、精度指標の根幹にあたります。この精度指標の枠組みの中で、実際の品質を確認します。つまりシミュレーションと実機のデータの相関性が良好であるかを検討するのです。精度指標図はデータの品質を表しています。この精度指標は有機的で、合致するパラメータが増加すると、指標自体が広がります。

精度指標図をご理解いただくために、プレス成形シミュレーションを側面から検討してみます。上の指標図で、時計回りに検討を進めていきます。

まず材料および機械特性から開始します。構成要素には、R値、降伏強度、引張強度、材料モデル、ブランクの板厚などがあり、これらは「材料モデル-機械特性」セクションの三角形で表します。

トライボロジ・システムに関しても同様です。このブロックには異なる指標要素が含まれ、全体として、実部品で確認されるようなトライボロジ・システムを表しています。

指標図を時計回りに見ていくと、シミュレーション・パラメータ、工程パラメータ、形状と、精度指標が拡大します。最後には、パンチ、バインダ、ダイのレベルの形状確認を行います。また余肉、半径、壁角のレベルも確認します。図の各ブロックにそれぞれの指標や考慮すべきレベルを示しています。

次の部分は、金型の動作、結果評価および不具合基準です。最後はロバスト性を検討します。

これらはすべてシミュレーションの側面ですが、プレス成形工程を詳細まですべて表しています。実部品の実機を設定する際には、これらすべての側面をシミュレーションの設定と同一に定義しなければならないことを、ご理解ください。

現実的には材料にも配慮が必要であり、例えばブランクの大きさや板厚を確認しなければなりません。また機械特性もシミュレーションの設定と合致していることを確認する必要があります。

そしてトライボロジ・システムについても、精度指標に応じて作業します。適正な潤滑量や、ブランクや金型のサーフェスの粗さがミュレーションと同様であることも、実機の設定時に確認しなければなりません。不具合が発生してからでは、遅すぎます。

これらの詳細をすべて設定してから、トライアウトを実行します。そのため精度指標に沿って作業を行います。位置決め、金型の動作、荷重などの工程パラメータを確認していきます。時計回りに作業を進め、形状確認では、半径や壁角が正しく入力されているか確認します。

そして金型の動作のブロックでは、金型の動きを設定し、カム角度などを検証します。

結果評価および不具合基準では、われやしわを簡単に検出できますが、より深く掘り下げ、スキッドラインやスプリングバックなども確認しなければなりません。

最後のロバスト性の確認では、反復可能な結果を求めなければなりません。生産工程を設定する上で目標とすべきは、単発のラッキーショットではなく、信頼性が高い部品の連続生産です。

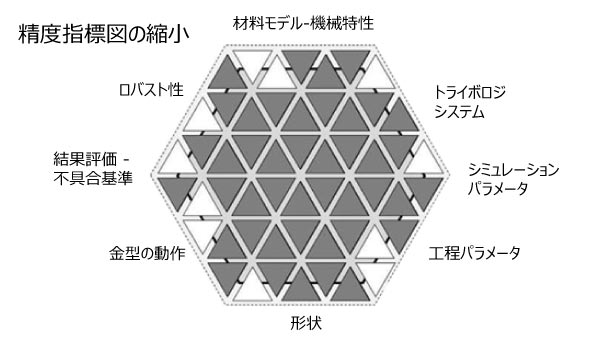

縮小した精度指標の問題点

パラメータが合致しないと、精度指標が狭まります(下図参照)。そしてシミュレーションと実機の結果に、差異が予測されます。どちらかの設定データが異なることで、結果の不一致が生じるのです。

精度指標図に沿った検討では、「正しいか、間違いか」は問題ではありません。「これらは全く同一であるか、否か」という観点で確認するのです。結果に違いがあると、トライアウトの設定に相違が生じるのです。この段階におけるトライアウト工程では、シミュレーションで検証されたエンジニアリング・モデルと完全に合致する実部品の生産が求められます。精度指標は、シミュレーションとトライアウトの各設定に定義されたパラメータを、それぞれ並べて分析的に検討するための手段を示しています。そしてシミュレーションとトライアウトにそれぞれ設定されたパラメータが合致するかを検証することで、問題解決を導くことができます。以下の事例から、この手法について解説します。

シミュレーション設定の分析的な定義に活用できるガイドラインがAutoFormに搭載されています。このガイドラインをご利用いただくことを、強く推奨します。シミュレーションを修正する方が、トライアウトの段階で修正を行うよりも、手間がかかりません。

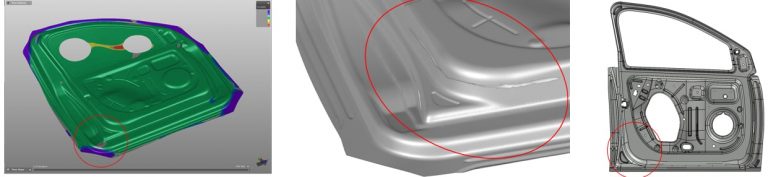

ドア・インナーのドロー工程における事例

「ドア・インナーのドロー工程」では、トライアウトにて下側の角部にわれが生じました。これはシミュレーションでは確認されなかった不具合であるため、精度指標に立ち戻り、ブランクの板厚設定が合致していないことを特定しました。シミュレーションでは情報伝達のミスにより板厚を0.98mmと入力していましたが、実際のトライアウトでは板厚が0.80mmのブランクを使用していました。トライアウトのブランクに相違があるため、シミュレーションと実機の各設定の間に不一致が発生しました。

その後、実際に使用したブランクの板厚と同様の設定にてシミュレーションを再実行し、結果を確認しました。するとシミュレーションでは、その領域にわれが予測されました。つまりシミュレーションと実機の各設定が合致すると、結果も合致します。そしてこのシミュレーションの設定を活用することで、実際の成形不具合、つまり下側の角部のわれの解消について検討が可能になります。

フード・アウターの事例

シミュレーションの結果は良好でしたが、トライアウトにて不一致が発生し、角部にわれが生じた事例を紹介します。

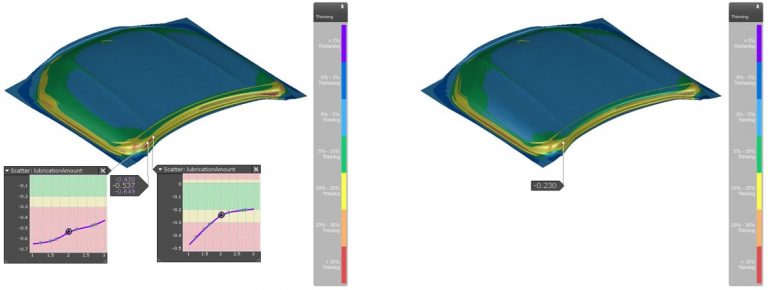

シミュレーションにて板減が確認されましたが、大きな問題はありませんでした。精度指標に沿って調査を進めると、ダイが磨かれていなかったため、過剰な板減やわれが生じていたことが判明しました。そのため、油の注入による補正を行いました。シミュレーションでは研磨された金型面を使用しましたが、実際の面粗度はシミュレーションよりも高かったのです。デフォルトの潤滑量は1平方メートルにつき1グラムですが、トライアウトでは摩擦を減らすために3グラムを使用しました。シートが潤滑剤に浮遊している状態でも、われの不具合は解消しません。

シミュレーションの設定を変更して、ダイの面粗度と潤滑量を高く定義すると、われを正確に予測することができました。潤滑量を高めると角部の板厚に効果があることは確認できましたが、しかし高い面粗度を見込み補正するには、この効果だけでは不十分です。トライアウトで使用するダイを研磨すること、そしてエンジニアリングの初期計画の通りに作業することによって、問題解決を導きました。

シミュレーションの設定を変更してトライアウトと合致させると、シミュレーションで同じ領域にわれを予測できるようになります。しかし成功していないトライアウトの設定にシミュレーションを合致させることは「学術研究」と捉えるべきです。シミュレーションとトライアウトの設定がそれぞれ良好に定義されているか、あるいは設定が不十分であるか、いずれにせよ設定が合致したら、シミュレーションとトライアウトの結果も完全に合致します。

そのためシミュレーションと不完全なトライアウトの設定は合致させず、また、トライアウトとパラメータが安全範囲であるグリーン・シミュレーションと合致させることが重要です。この精度指標は、象徴的な図表ではありません。エンジニアリングを成功させるために必要な思考過程なのです。

1度の実機測定値と1回のシミュレーション結果を比較することで、精度に関する有効な結論をすぐに導き出せるわけではないことにご留意ください。しかし1つの実部品の測定値しかなくても、AutoFormをお使いのみなさまには、シミュレーション結果から点群を簡単に作成できる可能性があります。つまりAutoFormをご利用いただくことで、「現実的な精度査定」を実現できる可能性が広がるのです。詳細については今後の精度解説シリーズでお伝えします。

総じて申し上げると、オートフォーム社の精度指標に関するコンセプトは、測定値とシミュレーション結果が相違する根本原因を分析的に解析するための枠組みです。不一致の原因を迅速に特定できるだけでなく、トライアウトを迅速に行い、また今後のシミュレーション設定を向上させるためのツールキットとしての役割も果たします。

*カバーイメージの背景: Volvo Body Componentsのご提供