熱間プレス成形に関するあらゆるレベルのビジネスおよびサプライヤーをデジタル化する技術を調査したKIA社の事例を紹介する第三部です。完全なデジタル化の要件を満たすソフトウェアシステムを調査したKIA社が、当初のデジタルトランスフォーメーションが失敗した理由、そしてこのメガトレンドを実現するためにとった行動について語っています。最後に第二部で紹介した熱間プレス成形部品における「デジタルダイスポッティング」のコストとメリットを探ります。

DXのメリットをシステム全体で共有することの重要性

昨今のカンファレンスでは、デジタルトランスフォーメーション(DX)のトレンドがもたらすメリットについて多くの発表を目にします。その多くは技術面の規制強化、マルチフィジックスに基づくソリューション、自動化による効率化、データセキュリティおよび保護法、データ可観測性、部門間の協力体制、ESG(環境・社会・ガバナンス)、メタバース、人工知能、インダストリー4.0の成熟度などに着目したものです。

このようなトピックやプレゼンテーションは注目に値するものではありますが、DXのメガトレンドとも呼ばれる大きなうねりの中で、今まさに変革を起こすにはどのような行動が必要であるか、という観点から取り上げられたものはほとんどありません。

デジタルプロセスエンジニアリングのモデル構築に長い時間を費やし、高品質な生産や下流の製造現場でのコスト削減や時間短縮について正しく判断できたとしても、それをDXのメガトレンドとどのように関連づけるべきかわからないのです。筆者自身もプロセスエンジニアリングの効果や効率を高めようと奮闘していましたが、デジタル化が全体の効率、規制、可観測性、そして事業成功に大きく影響するという認識が希薄であったことを悔いています。

しかしデジタルプロセスエンジニアリングを通じて、エンジニアリング業務を効果的かつ効率的に変革できたことには手ごたえを感じていますし、またDXのメリットを広げてゆく活動も続けてゆくつもりです。デジタル化を通じた業務改善からビジネスの成功を収めるまでを熟知しているからこそ、エンジニアリングプロセスを軸としてシンプルにデジタルアップストリームとダウンストリームをつなぐことができます。まずは小さな一歩から開始して、最終的には前述のような包括的なデジタルプロセスモデルを構築することも可能です。

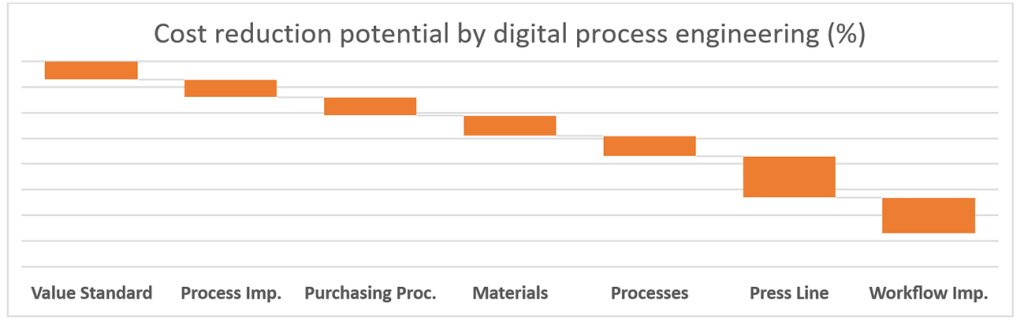

自動車業界の市場動向を子細にわたり理解するために、デジタル化に関する長年の経験をもとにDXのソリューションを提供しているオートフォーム社に相談し、デジタルのベストプラクティスがもたらすメリットについて共同で調査しました。図1が示すとおり、コストを削減できる割合はコスト目標全体に対して相対的であることがわかります。これをもとにデジタル化のプロセスに優先順位をつけることで、ビジネスの成功を導きます。

図1.デジタルプロセスエンジニアリングのモデルによるコスト削減の可能性と実現

一般論として、自動車製品の最適化は競争力のあるスタイリング&デザインやその規制事項、デザインのアップデート、レガシー、最新技術、持続可能性、インテリジェントコネクティビティといった市場のニーズについてデータを収集および分析し、そのバリューを高めながらも同時にコストも削減しなければなりません。

収益性を高め、製品ラインを最適化するには、デジタルのバリュー解析を標準化することでその煩雑さを緩和でき、また業績との整合性も保つことができます。

エンジニアリングのコスト見積もりに基づくバリュー解析を適時に行わなければ、案件が複雑になり、整合がとれず、すなわちDXが機能しなくなります。そのため3Dモデリングとエンジニアリングを考慮する原価計算のスキームやシステムを確認することが非常に重要なのです。

製造工程の改善については、技術仕様が過剰であったり、また競合他社と簡易的なベンチマークを行ったりすることで、製品コストの増加を招いたり、最適化に工数がかかりすぎる場合があります。プロセスエンジニアリングでは、プロセスの改善を通じて削減を促進することを重視しています。これはサプライヤーとの購買のプロセスについても同様です。

デジタル化の核心部分となるのが、信頼できるレジリエントなサプライヤーを見極め、自動車の組立部品の最適なコストを確定することです。システムの安定化を図ることで、デザイン、材料、工程を継続的に改善してゆく中でも、デジタルの継続性を保つことができます。特に自動車メーカーとサプライヤーはいずれもコスト最適化が最重要課題であるため、同じシステムを導入する必要があります。

革新的で競争力のある製品を設計するには、必然的に最新鋭の材料を扱うことになります。しかしまた最新鋭の材料を使用するには、製造工程を最適化しなければなりません。つまり材料を変更するたびに、その製造工程を検証しなければならないのです。工程シミュレーションと実際の試験をもとに作成された広範な材料データベースを組み合わせて活用することで、製品の最適化とビジネスの成功を実現することができます。デジタルプロセスエンジニアリングのモデルを使用して、コンパクトで柔軟性が高く自律的なプレスラインを構築し、生産性を向上させることは、コスト削減にもつながります。

またデジタル化を通じて部門間や企業間をまたがる形で包括的で新しい製品最適化のワークフローを確立することは、コスト削減の規模でのシナジー効果に貢献します。

生産サイクルの改善、不良品の削減、バリューの数値化、不稼働期間の短縮、品質管理、新たな材料や工程を用いたバリューエンジニアリング、柔軟な生産ライン、自律的なプレスラインなど、多岐にわたる側面が連鎖反応のように強く結びつき、相互作用しています。そのため標準化された部品を最善の価格で提供するには、デジタル化を標準化する必要があるのです。

プロセスエンジニアリングのデジタル化がもたらすメリットを可視化することで、KIA社ではビジネスを優先する形で効率化を図りました。サプライ・チェーンの可視化、エンジニアリングの効率化、競争力の強化を見据えた投資に着目したことから、「熱間プレス成形部品のDXを拡張するデジタルダイスポッティングのワークフロー」のプロジェクトが決定しました。

たとえば、冷間プレス成形工程と熱間プレス成形工程がゲージに与える寄与度、スプリングバック量、局部減板などの感度解析を多くのケースで行い、その解析結果からデジタルプロセスを標準化しました。この解析にはデジタルプラットフォームを使用し、新たな標準に合わせて、実際のエンジニアリングプロセスを自動的に修正する必要があります。デジタルツールが現実の製造現場をベースに構築されている場合、デジタルツールを直接使用することで、革新的なデジタル化を促進できるというメリットがあります。

コストメリットに基づく短期的なデジタル化のプロジェクトであれば、比較的に抵抗や躊躇することなく、迅速に開始することができます。しかしプロセスの検討を通じたバリューのアップデート、サプライヤーとのデジタルエンジニアリングデータ全体の購買、冷間・熱間プレス成形工程と連動した材料ライブラリ、インテリジェントプレス向けの確率論的エンジニアリング、プラットフォームをカバーするプロセスのアプローチなど、要件を満たす最適なソフトウェア・システムの選定は、時間がかかる複雑なプロセスです。IT技術に関連する多くの確認や長期的な調査を経て、最終的にオートフォーム社がこれらの要件を満たしていることを確認しました。

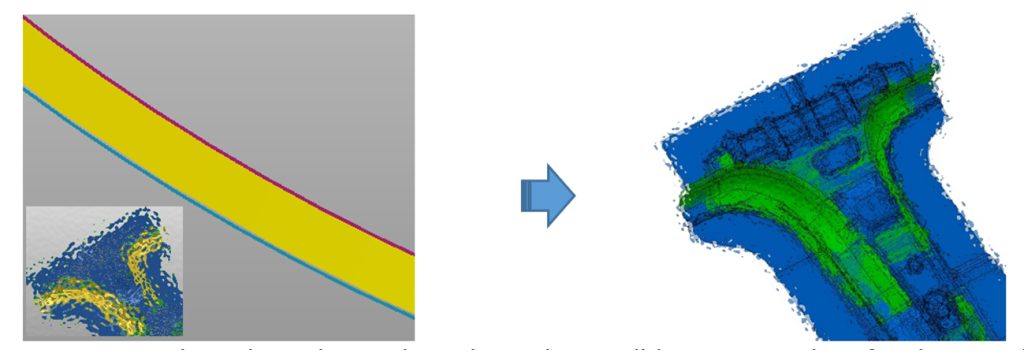

このような調査から、熱間プレス成形部品に「デジタルダイスポッティング」のフィーチャーを追加するだけで、コスト面でのメリットが生じるようになりました;

(a) 実際の製造現場をベースとしたシミュレーション (b) 切削用の形状データ

図2.AutoFormソフトウェアを介したデジタルの連続性

検証済みのデジタルプラットフォームを使用した長期的なデジタル化のプロセスを経て、図2に示すように、エンジニアリングにおけるデジタルの継続性を維持したまま、熱間プレス成形部品でDXのメリットを実証できました。このようなメリットを数値化することで、以下のような投資判断が可能になります。

- 費用対効果解析(測定可能)

- 各部品とコンポーネントの現場調査(特に生産工場)

- 削減の可能性(生産ラインまたはバリューエンジニアリング)

- デジタル化係数の完全性(デジタル化の成熟度を検証)

- 公式 = 削減 * デジタル化係数 * 日数 * 時間 * 具体的な(または実際の)コスト率

上記の公式から「デジタルダイスポッティング」による直接的な費用対効果を定量化することができます。

- 金型加工:X00,000€(年間最低額、1台あたり)

- 金型トライアウト:X00,000€(1年および1台あたりの最低額)

驚くべきことに「デジタルダイスポッティング」のフィーチャーを追加するだけで、切削と金型トライアウトの総削減額は、ほぼ100万ユーロ(約1億6千万円)に達します。無論これはすべてのエンジニアリング活動でデジタル化が共有され、かつ製造現場でも検証が行われた場合に限られます。つまりソフトウェアシステムがこの検証プロセス全体をサポートしていることが前提となります。

成功の概要

デジタル化を推進する有効な手段のひとつとして、自動車メーカーから積極的にサプライヤーをDXの活動に参加させ、ビジネスの成功に向けて、エンジニアリングの変革を推奨することが挙げられます。デジタル化プロジェクトを主導したKIA社では、サプライヤーとの間でデジタル化の最終目標を共有し、DXを専門とするソフトウェア会社からコンサルテーションを受けながら、デジタル化を進めました。

AutoFormソフトウェアを活用して長期のデジタル化プロセスの策定および費用対効果の解析を行い、デジタルの資産から短期に投資を回収できるプロセスを確立することで、デジタル化に対する投資についてサプライヤーの説得にあたりました。このように自動車メーカーがエコシステムのサポートネットワークを介してデジタル化のプロジェクトに参加することで、競争力の強化とビジネスの成功を実現することができるようになります。最終的にはプロジェクトに参加した企業間でビジネスの成功を共有でき、またデジタルプロセスチェーンを介したパートナーシップも維持できます。たった1つのフィーチャーを追加することで100万ユーロ(約1億6千万円)規模の削減が可能になるため、自動車メーカーではアセンブリの品質向上とコスト削減を目標に据え、サプライヤーにも過剰なサービスを提供することなく、自社の効率化を目指すことを促進しています。