製造エコシステムに着目した製品とビジネスのプロセス

ビジネスとサプライヤのあらゆるレベルにおいて、熱間プレス成形工程のデジタル化を可能にする最新技術について、KIA社の取り組みを三部編成でお届けしています。この第二部では、KIA社が熱間プレス成形工程にデジタルダイスポッティングを組み込んだ事例をご紹介します。

自動車業界にてデジタルトランスフォーメーション(DX)をビジネスとして成功させることは、技術や組織のみならず文化の面からも最も難しいとされています。その理由として、サプライヤによるデジタル化の取り組みが製品の競争力に深く関わっていること、またビジネスの成功はデジタル化を通じてあらゆるレベルで共有されるべきであることなどが挙げられます。この「熱間プレス成形部品のデジタルトランスフォーメーション(DX)」プロジェクトを例に、デジタル化の難しさと重要性について検証します。

- 短期の投資

- すでに確立している技術に基づく革新(応用)技術

- すべての企業の価値解析から算出した革新的ROI

KIA社ではこのような観点から現状の技術を洗い出し、サプライヤのデジタル化がどの程度まで浸透しているかを調査しました。

- 大半のサプライヤがAutoFormソフトウェアを導入し、その性能を高く評価

- 拡張性があり、構造革新、技術革新、事業革新を促進

そこでエンジニアリングのプロセスを革新すべく、現状のシミュレーションと検証のプロセスにAutoForm「デジタルダイスポッティング」を組み込み、さらにOEMおよびサプライヤがデジタル化を最大限に活用できるようにしました。

影響範囲の特定

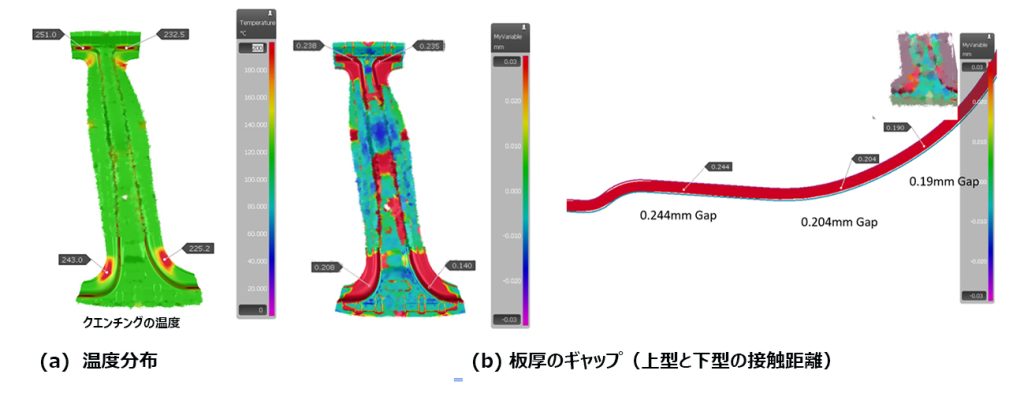

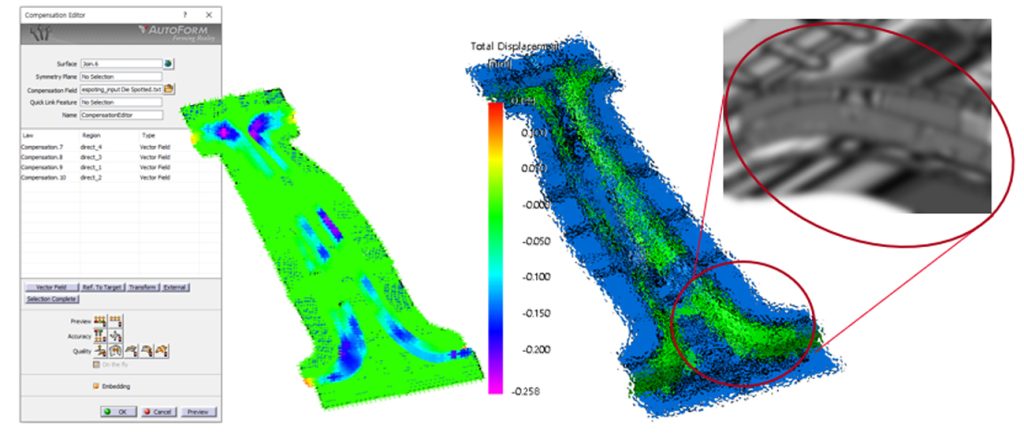

興味深いことに、プロセスの革新を進める上でデジタル化がどのような影響をもたらすか、シミュレーション結果を用いて検証することができます。最初の熱間プレス成形シミュレーションの結果では温度が均一でないため、図1(a)のとおり斑点が局所的に見られました。これは気体に起因する現象で、図2(b)に示すように板減を引き起こします。

図1. デジタル化の可能性を検証するシミュレーションベースの因果関係分析

デジタルプロセスの革新

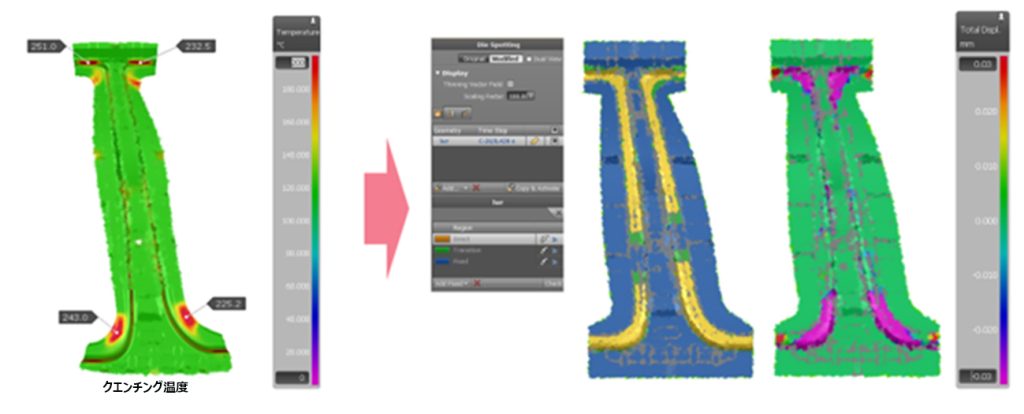

従来のワークフローでは、切削用NCモデルの作成はスプリングバック見込み補正後に行います。KIA社のプロジェクトチームでは、これらの工程の間に新たにデジタルダイスポッティングの工程を追加しました。デジタルダイスポッティングは、温度差がある局所的な領域のみに適用されます。

図2. 温度差のある局所的な領域にデジタルダイスポッティングを適用

リスクを考慮した検証

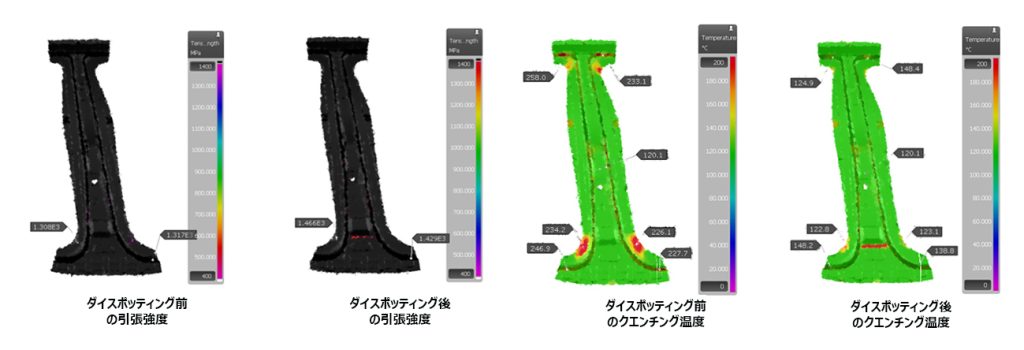

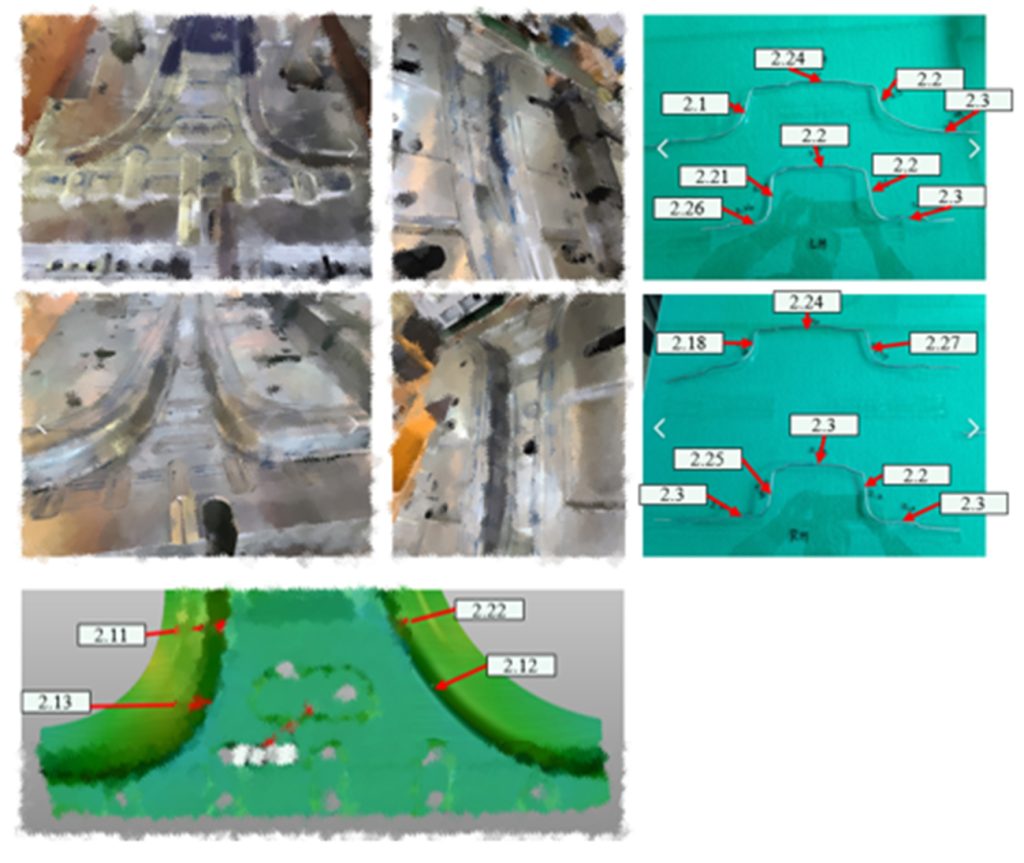

情報のフィードバックはすべての部門が対象となるように徹底しなければなりません。部品設計、品質保証、購買、検査など各部門のすべての関係者が状況を正確に把握しながらマイルストーンを進めることが重要です。本件では機械加工の面精度、寸法精度、引張強度が要件を満たすよう、AutoFormデザインファイルと工程設計システムを使用して検証を行いました(図3)。

(a)熱間プレス成形の結果 – 引張強度を満たすまでアップデート

(b) 寸法精度を満たすまでアップデート

(c) 切削面精度を満たすまでアップデート

図3. AutoFormデザインファイルを活用してすべての要件を検証

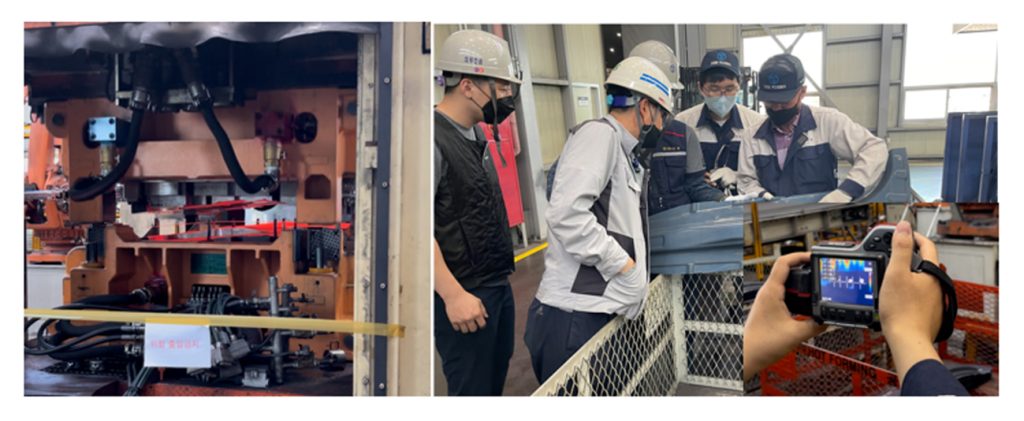

サプライヤの製造現場での検証(Shinyoung社)

Shinyoung社ではこれらのエンジニアリングの結果をもとに金型を製作し、トライアウトを実施しました。製造現場では「シミュレーションの通りに製造する」ことを第一義に、デジタルダイスポッティング工程を正確に適用し、熱間プレス成形パネルの温度変化や、ダイスポッティング工程が適用された部分の板厚のギャップを確認しました。

図4. AutoFormデザインファイルに基づく熱間プレス成形のトライアウト

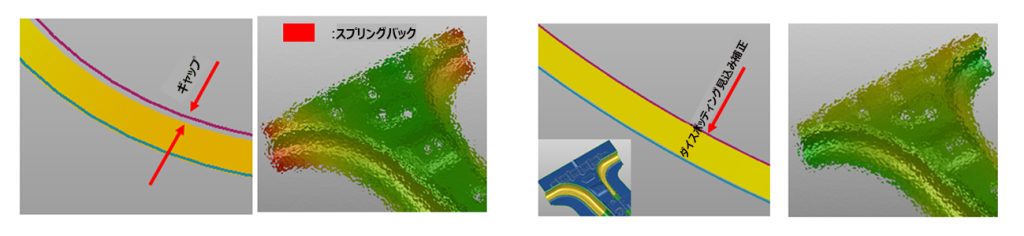

トライアウト担当者は上型と下型のギャップを確認し、エンジニアリング担当者が行った板厚解析のとおりにギャップが見込み補正されていることを確認しました。

図5. 金型のギャップとAutoFormの板厚

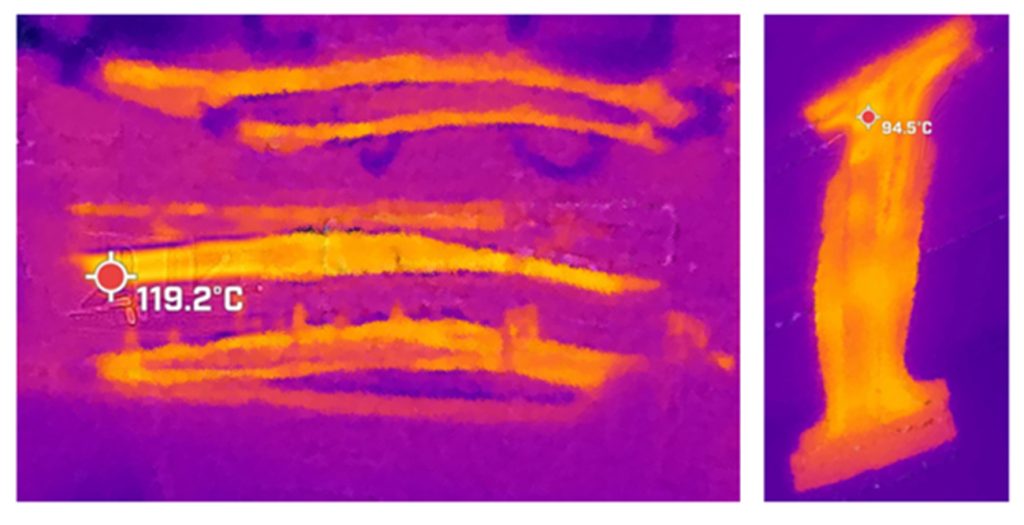

トライアウトではクエンチング中の温度変化が均一であるかについても確認しました。実パネルの計測結果はデジタルダイスポッティングの解析結果と同様であり、パネルの強度は設計の意図と同様に良好であると予測しました。

図6. 熱間プレス成形中の均一な温度変化 – クエンチング

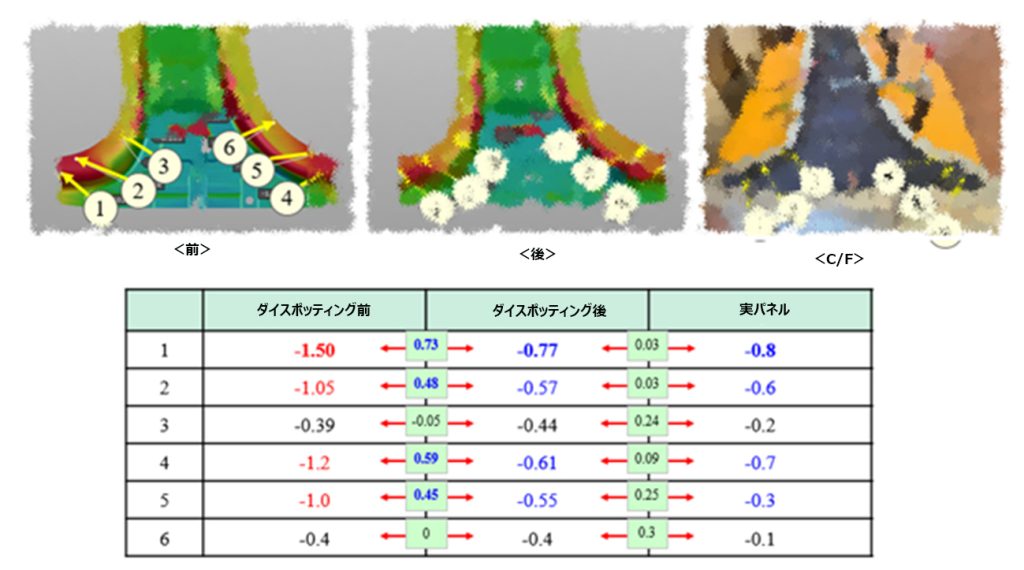

図 7. 熱間プレス成形にデジタルダイスポッティングを適用後のスプリングバック結果

トライアウト中のスプリングバックについても、予測通りに改善できました。デジタルダイスポッティング工程によって冷却速度を一定にできただけでなく、スプリングバックも緩和できたのです。

まとめ

KIA社ではデジタルダイスポッティングを熱間プレス成形工程に適用することで、板厚が異なる領域の冷却速度を一定にでき、最終パネルの品質改善に成功しました。そして特筆すべきは、金型トライアウトの回数と金型製作の工数を削減できたことで、製造コストの大幅削減を実現したことです。デジタル化のプロセスを取り入れ、組織全体でデジタル化を効果的に活用できることを実証したKIA社およびそのサプライヤは、現在、デジタルダイスポッティングを冷間プレス成形工程へ適用することを計画しています。

第三部ではデジタルトランスフォーメーションとデジタル化の効果的な活用について特集します。