イタリア・バーリ工科大学の論文発表について

近年、自動車業界は目覚ましい進化を遂げ、同時に製品品質も著しく向上しています。この品質向上は安全性やコスト削減といった厳しい要件を満たす上での基盤となります。そして不良品がほぼゼロの状態を達成できれば、お客様の仕様に応じた製品製造において無駄をなくすことができ、お客様の満足度やロイヤリティの向上、ひいては売上や利益の増加につながります。

一方、不良品ゼロという目標を掲げると、現実には達成不可能な完成度を追い求めることになります。このブログで以前に紹介したフランケ社の記事にて「経験豊富なプレス成形の作業員でさえ、パネルのスクラップを完全に抑えることはできない」と述べています。なぜならすべてのプロセスには「ランダム性」が内在しているからです。不良品ゼロを達成するには、まずシミュレーション担当の技術者がエンジニアリングの段階で、そしてプレス成形の作業員は生産段階で、このランダム性を考慮する必要があります。言い換えると、エンジニアリング部署では、ロバストな(安定して公差内に収まる)製造プロセスを設計し、プレス成形の現場では、たとえば材料単位の違いなど、入力パラメータが変わるたびにプロセスを「調整」するのです。こうすることでプロセスを工程能力の条件内に維持することが可能となり、生産が安定します。

しかしロバスト性解析がバーチャルで簡単に実行できたとしても、プロセスの調整には、通常、膨大な時間と工数を要します。

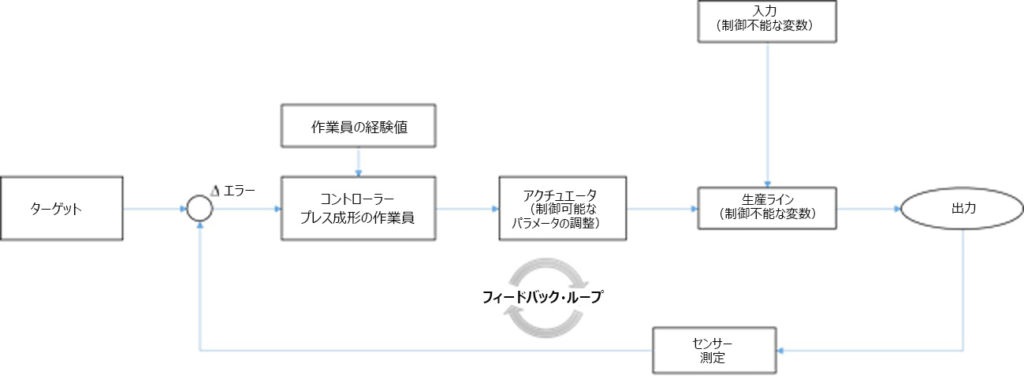

事実、昨今の自動車業界、特に金属部品の生産工場で採用されている制御システムの大半は、フィードバックのみを基軸とした制御手法です。つまり作業員が制御できる入力は、前の結果(フィードバック)に応じて調整されます。しかし、その他の作業員が制御できない入力、つまり想定外に変化する「ばらつき」までは考慮されないのです。

図1 フィードバックを基軸とした制御システム

フィードバックのみを基軸とした制御システムにおいて、プロセスを適切な状態(設計通りの流入、われなし、しわなし、最適なスプリングバックなど)に維持するには、プレス成形の作業員は、まずプレス成形部品(出力)を確認しながら偏差を特定します。そして結果に影響する制御可能な変数を修正してから、改めてプレス成形部品を確認するのです。このトライ&エラーを繰り返しますが、この作業から成果をもたらすには、作業員の経験値のみが頼りとなります。また以下のような限界もあります。

- たとえ作業員がプロセスを十分に理解し、適切に対応できたとしても、これは不具合が生じた後(パネルのスクラップ後)のみにしか対応できません。

- 安定した作業条件に達するまでには、通常、複数回の調整が必要となります。

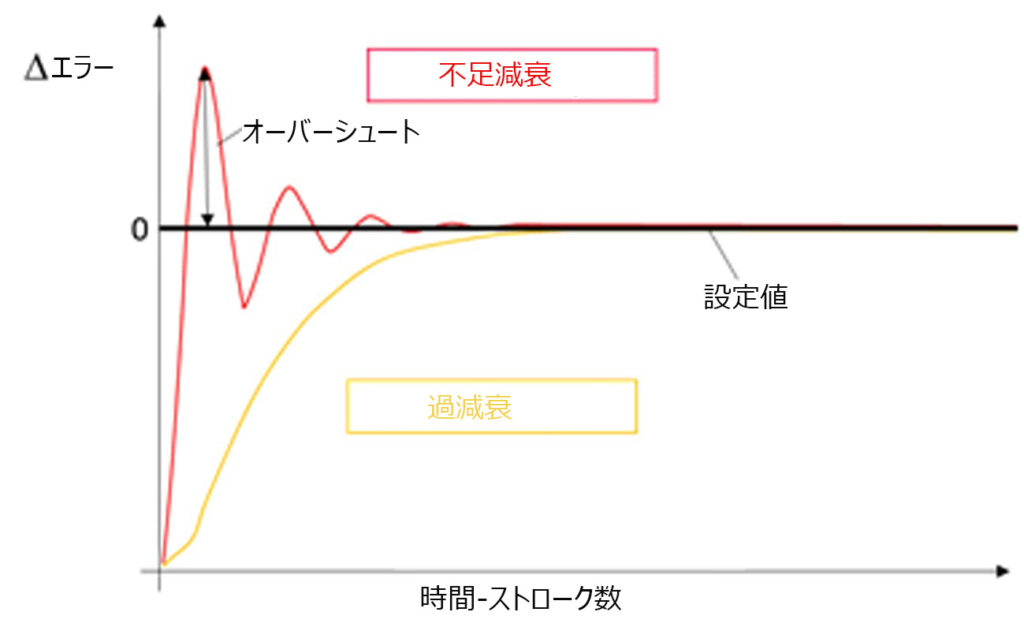

このような制御手法の場合、以下のような問題が生じることがあります(図2)。

- 調整がオーバーシュート(過剰調整)となり、公差内に収まる安定した状態に達するまで、複数回のループを要する場合があります。

- 調整に工数がかかりすぎる(設定値に達するまで、部品を何度もプレス成形する)場合があります。

図2:フィードバックを基軸とした制御システムで想定される応答

もちろん、最小限のトライ&エラーで生産を許容範囲内(設定値)にすることが理想的です。廃棄部品が増えるほど運用コストがかさみ、また全体の効率も悪化するからです。

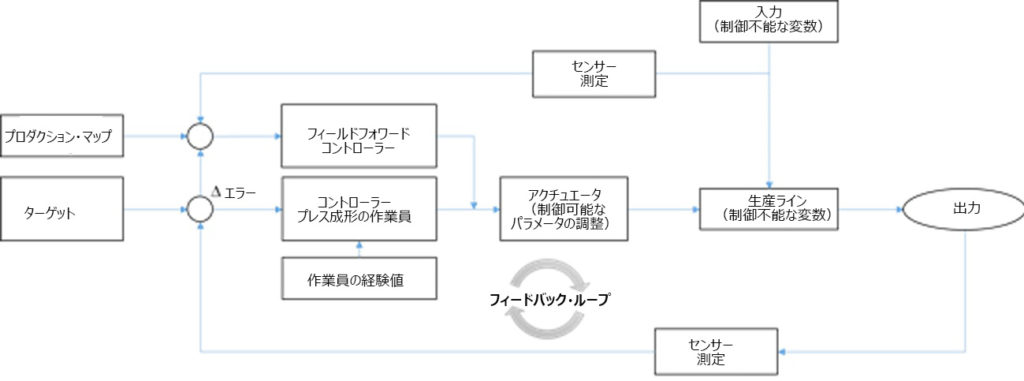

これらの解決策として、フィードフォワード制御システムの活用が挙げられます。この手法では、制御変数を調整する上で、エラー(のみ)が基軸とはなりません。フィードフォワード制御システムでは、予測が基軸となるのです。そのため包括的なプロセスの知識(入力のばらつきà 出力のばらつき)と入力パラメータのインライン測定がベースとなります。またプロセス変数は相互に作用するため、ある変数がプロセスの外乱として別の変数に影響を及ぼす場合があります。変数の相互作用やプロセスへの影響をエンジニアリングの段階で検討することで、「プロダクション・マップ」(プロセス・パラメータと最終結果への影響を表すモデル)を作成することが可能になります。

つまり、フィードフォワード制御システムでは、入力変数を測定し、プロダクション・マップをベースに調整することで、実際にプロセスに影響を及ぼす前に、問題を是正することが可能になります。

図3:フィードフォワードを基軸とした制御システム

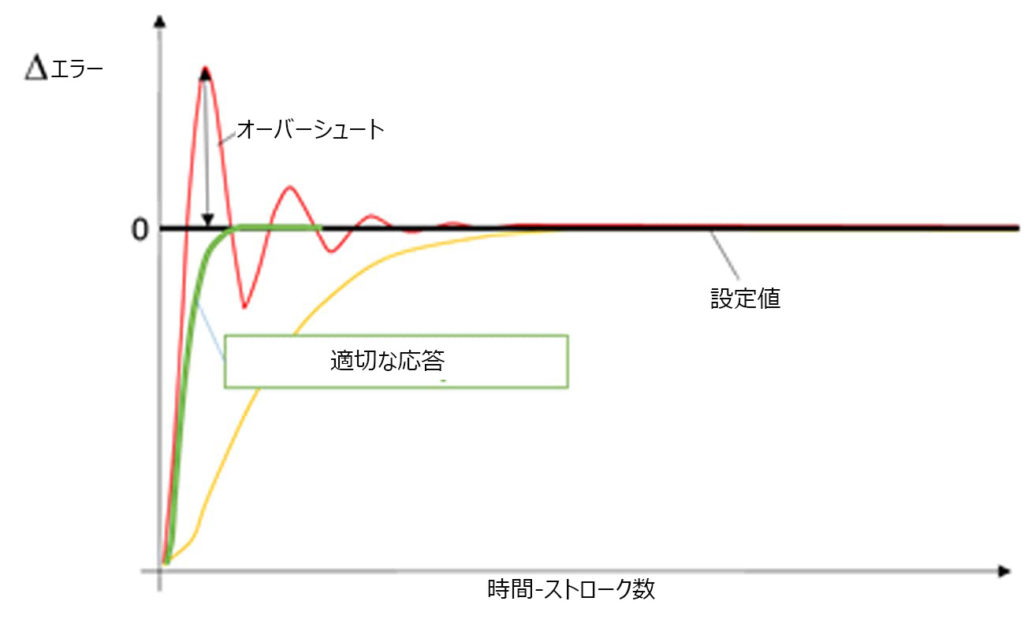

このような制御システムでは、プロセスの微調整に必要なループ(ストローク)の回数が大幅に削減されます。

図4:フィードフォワードを基軸とした制御システムで想定される応答

この手法は膨大なデータの調査、処理、分析を伴うため、煩雑な作業を想像される方がいらっしゃるかもしれません。しかし実際には、それほど大きな工数は必要ありません。ここではロバスト性解析が重要な役割を担います。プロセスに小さな乱れが生じても安定しているか、また、その乱れが相互に作用することで最終結果にどのような影響を及ぼすかを予測することができるからです。

金型製造前に工程能力(フィージビリティおよびリピータビリティ)を確認することで、工程の設計者は最小限のコストで問題を解決できます。さて、ここまで説明したら、生産中にロバスト性解析データをフィードフォワード制御システムでどのように活用するのか、疑問に感じる方もいらっしゃることでしょう。

この疑問にお答えするため、バーリ工科大学では、自動車シャーシ上前部クロスメンバーのプレス成形に関する活用事例として、深絞り工程をリアルタイムに制御する手法について研究論文を発表しました。論文はこちらからダウンロードできます。