プレス金型の開発において金型メーカーが直面する難題のひとつが、プレス成形中に生じる板厚の変化を考慮しながら、金型のサーフェスを調整する作業です。この「スポッティング」ともよばれる工程では、金型とシートの接触が工程開発時に定めた状態となるように微調整を行います。板厚が変化するとシートと金型サーフェスのクリアランスに影響し、その接触圧にも大きな影響があります。そのため最終部品の品質を担保するに、金型の当たり調整を適切に実施することで、成形中の材料の流入をコントロールすることが必要になります。

従来のスポッティング工程では、以下の手順で調整を行います。まず部品の公称寸法と板厚に応じて金型を切削し、寸法を確認します。次に金型を組み立て、プレス機に取り付け、初回プレス部品の絞り加工を行います。このとき板厚が変化するため、板厚が増す領域では接触面圧が強くなり、板減の領域では接触面圧が弱くなるか、あるいは接触しなくなります。このような接触状態の変化は、シートに面圧が高いところでは色が薄くなる特殊な塗料を塗布することで判別することができます。次にさまざまなサイズのハンドグラインダーを使い分け、微調整を行います。そして別の部品を絞り、接触面圧の高い部分を再び特定し、接触面圧が均一になるまで一連の作業を繰り返します。

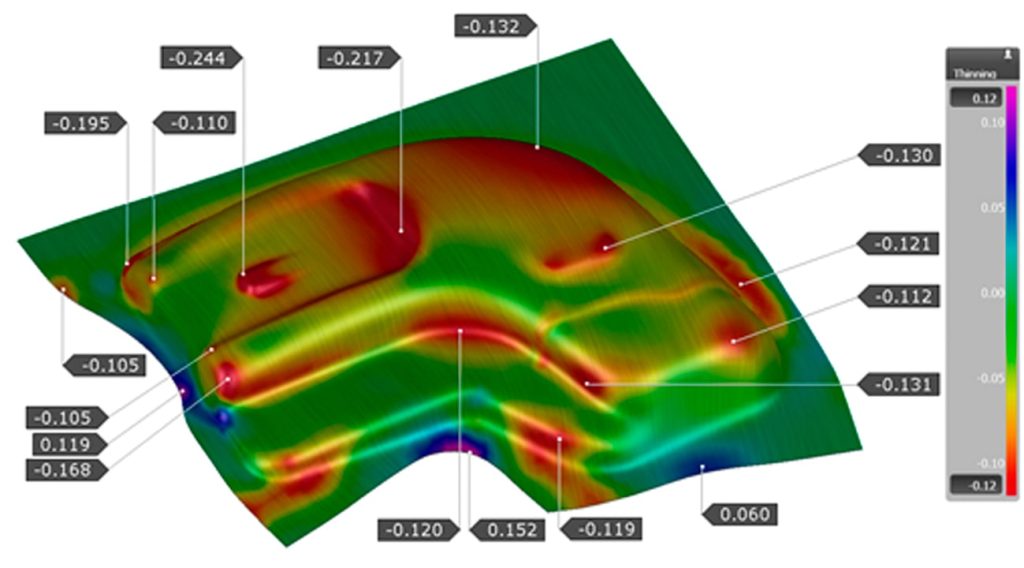

図 1: ドロー加工中の板厚変化

ホットスタンプにおけるダイスポッティング:

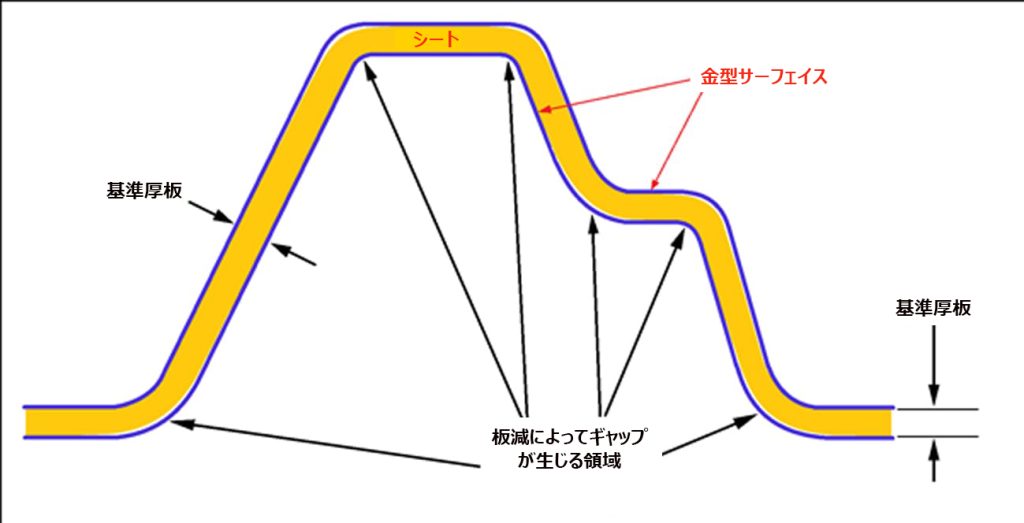

ホットスタンプの場合、この工程の特性上、スポッティングの重要性はさらに高まります。材料のマイクロ構造をマルテンサイト相に変態させるには、シートと金型の間に効果的に熱を流す必要があるため、シートと金型の接触が良好でなければなりません。接触状態が理想的であれば、焼入れ時間の短縮、ひいてはサイクルタイムの短縮も可能になります。成形中に発生するどんなに微小な板厚変化であっても、シートと金型の接触状態に影響を及ぼしシートの冷却速度が落ちる場合があります。その結果、部品に温かい部分が生じ、マルテンサイトの生成が妨げられ、最終部品の熱ひずみが大きくなる場合があります。この問題はパッチワークブランクでは特に深刻です。異なる板厚が組み合わさっている部分を効率的に冷却することは非常に難しく、また垂直な壁では接触面圧を高めることが難しいため、大きな問題となりえます。

図 2: ホットスタンプ工程中にシートの板厚減少

によって生じるギャップの変化

デジタルスポッティングのメリット:

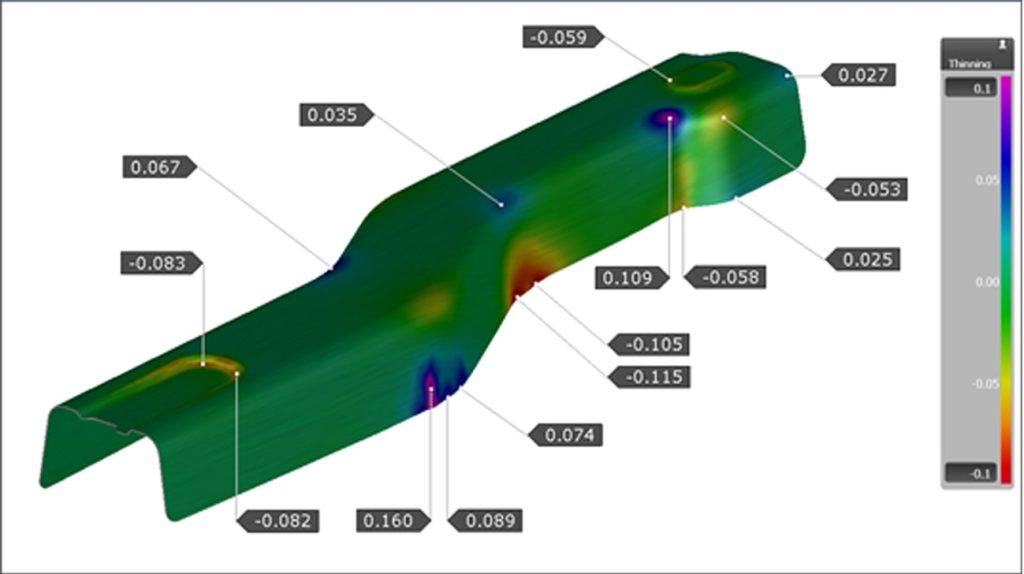

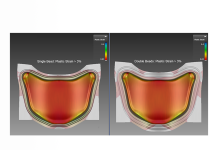

前述のように、ホットスタンプでは通常、部品サーフェス全体の熱交換をより効率的に行うために、金型サーフェスのあらゆる部分を正確に調整しなければなりません。極度な板増や板減が局所的に生じると、金型の正規寸法と調整後の最終形状の差がコンマ数ミリになることすらあります(下図参照)。シートと金型サーフェス全体の接触を良好に保つために、局所的に板減する部位も補正しながら、わずかに板厚が変化する広い範囲でもあたり調整を行う必要があります。そのためホットスタンプの金型は冷間プレス用よりもスポッティングが難しく、手間がかかります。

図3:ホットスタンプ工程中の部品の板厚変化によって生じるギャップ

金型サーフェスの研磨は手作業で行うため、調整作業は非常に繊細で長時間を要します。また何度も部品の成形を行う必要があるため、消費する材料も膨大になります。つまり、機械加工直後の形状と最終的な金型表面の形状の差を小さくすることができる手段があるならば、スポッティングにかかる時間とコストを大幅に削減することができます。そのためデジタルダイスポッティングを活用し、事前にデジタルで検討することが重要なのです。

デジタルダイスポッティングの仕組み

デジタルダイスポッティングの手法は非常にシンプルです。まずはホットスタンプ後の最終的な板厚分布をシミュレーションで計算します。デジタルダイスポッティングの技術は、この板厚分布情報を利用することで金型形状を直接修正します。この、事前にあたり調整されたサーフェスを切削加工することで、金型を製造します。これはスプリングバックに起因するベクトルフィールドを用いて金型サーフェスを調整する「スプリングバック見込み補正」と同様の手法です。ダイスポッティングの場合、板厚分布によってベクトルフィールドが生成されます。

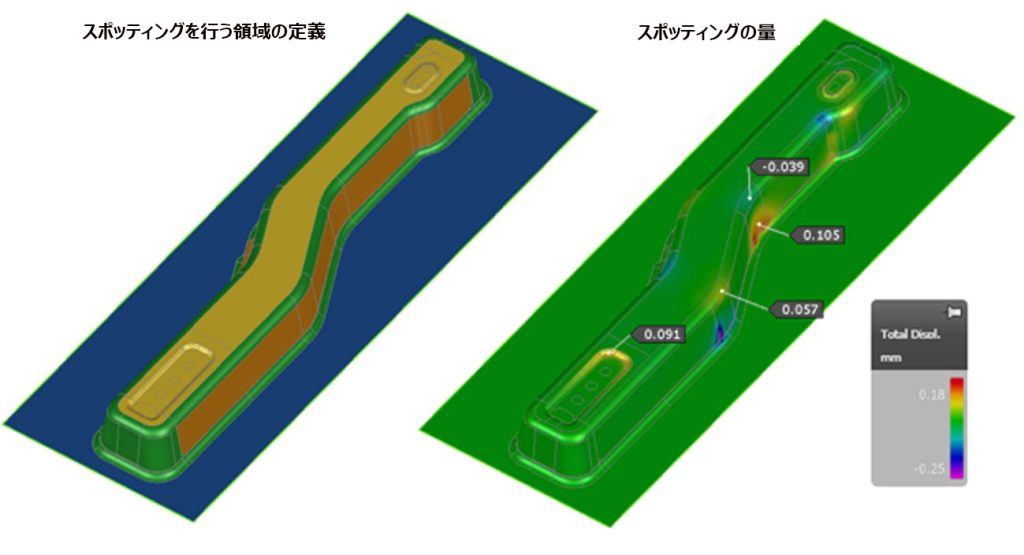

デジタルダイスポッティングでは、上型と下型のサーフェスの両方をスポッティングすることができ、また、調整する領域を選択して板減と板増で異なるスポッティング係数を適用することもできます。つまり板減や板増の値を調整しながらスポッティングの係数を定義し、それを金型サーフェスに反映させることが可能です。また板減と板増のいずれかにゼロのスポッティング係数を適用すれば、その効果は考慮されません。図4では、スポッティングのゾーンごとに異なるスポッティング係数が設定されています。金型サーフェスに施したスポッティングの量も示されています。

図 4: デジタルスポッティングに適用するパラメータが異なる領域

さまざまなツールを活用することで、デジタルでも非常に柔軟な対応が可能になります。板厚の変化を考慮できるだけでなく、上型と下型のどちらを調整するかも指定することができるため、最適なスポッティングの手法でサーフェスを調整できます。また最終のサーフェスは標準3Dファイルとしてエクスポートし切削時に参照することで、ほぼ目標寸法どおりに金型を切削加工できます。そのため軽微なスポッティングを追加するだけで、成形したシートと金型の接触を最適にすることができるのです。これで金型の仕上げに必要な工数を最小限に抑え、ホットスタンプの金型の製造と運用にかかる時間とコストを大幅に削減することが可能になります。

金型のスポッティングは、プレス業界では欠かすことのできない重要な工程ですが、その反面、膨大なコストと時間を要します。またホットスタンプの場合は、その重要性や難度がさらに高まります。しかしデジタルダイスポッティングを有効活用することで、金型の調整作業を簡素化し、時間やコストを効果的に削減することができます。オートフォーム社ではデジタルダイスポッティングの機能強化を図ることで、ますます高度化し競争が激化するプレス業界におけるお客様の成功に貢献させていただきます。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)