自動車のボディ構造を扱うデザイナやエンジニア向けに執筆した過去のブログ投稿を再構成しました。ぜひハンドブックとしてご活用ください。

ボディ構造のエンジニアリングは奥が深いだけでなく、急速に大きく変化しています。常に学びを続けてください。またご自身の経験を同僚と共有することが良質な学習機会となり、またご自身のスキルも高めることができます。

まずはボディ構造のエンジニアリングや製造における「するだけ」という言葉の裏を簡単に説明したいと思います。よくある修正依頼から、いくつか例を挙げます。

・この穴を5mmほどずらすだけです。

・側壁を3mm内側にずらすだけです。

・この部品に新しい穴を1つ追加するだけです。

・この穴のサイズを変更するだけです。

・このフランジを1mmカットするだけです。

これらは自動車の開発を通じて、ボディ構造エンジニアがよく受ける変更依頼です。そしてこれらはすべて標準的なワークフローに組み込まれています。以下にぜひご留意ください。

ボディ構造はドナーシステムであり、さまざまなシステムインターフェース

をサポートする役割を担っています。

穴一つをとっても、以下のように数多くの考慮すべき事柄があることにお気づきでしょうか。

・タンデム/トランスファー金型または順送金型(複数追加ステージ)

・ダイ、パンチ、ブランクホルダ、バインダ、ガススプリング、ボルト

・コントロールゲージ、溶接治具、クランプ、グリッパー

・ソーシング、タイミング、物流、部品番号の追跡

このようにただ穴を変更するだけでも、組み付けで不具合が生じないように、常に製造チェーン全体を確認しなければなりません。

経験の浅いエンジニアが対応する場合、適切に監督しなければ

「ただ穴を変更するだけ」でも、製造ラインや組立工程をすべて停止

せざるを得なくなる可能性があります。

私見として、ホワイトボディにおいて単純な変更などありえません。製品設計の変更依頼を受けたら、それがどのような開発段階であっても、必ず確認を怠ってはいけません。特に「これだけ」という依頼には要注意です。(post link)

自動車のシステムを設計・製造する際は常にインターフェースに着目しますが、ボディ構造(ドナーシステム)の場合はなおさらです。インターフェースは非常に重要です。さらには設計の方策やホワイトボディ構造について最終決定を行う際の判断材料ともなりえます。

しかしインターフェースとは一体何でしょうか。簡単に言うと、組立部品全体に含まれるすべての単品部品と車両構成部品の配置です。直接触れていようが、一定のクリアランスがあろうが、製造工程や必要なツールも含めてすべて対象となります。冷蔵庫を例に挙げると、すべての棚にはそれぞれのスペース、つまり容積があり、その収納には限界があります。また冷蔵庫自体にも部品を搭載するスペースが必要です。

自動車業界の関係者には周知の事実ですが、自動車には多数の部品が必要であり、単体のユニットを完成させるだけでも何十もの工程が必要です。冷蔵庫に何かを入れようとしたときにスペースがないと困りますよね。さて、ここからが本題です。

この複雑な検討作業を適切に進めるために、システムインターフェースを以下のように分割します。

設計: システムの機能およびエンジニアリングによってもたらされる動的又は静的なクリアランスを考慮しながら、すべての部品間のインターフェースを確認します。

製造: ボルト固定、溶接、積込、取付、人間工学などの他、塗装、車体工場、最終アセンブリに関する生産上の制約など、生産工程全般を確認します。

システムインターフェースの一例がフロントフェンダーです。フロントドア、フード、ボディサイド、フロント構造、ヘッドランプ、ダッシュボード、アーチライナー、タイヤエンベロープなど設計のインターフェース、そして電動工具の使い方や部品の取扱、積込、ボルト固定などの製造工程を管理する必要があります。

単品部品を設計する際には、部品は単品では成り立たないという点を常に意識してください。部品の周りに幽霊がいると言っているのではありません。相互に関係しあう他のシステムや工程があるのです。怖がらずとも、細心の注意が必要です。

作業する冷蔵庫には頻繁に変更が入ることをお忘れなく。あとは必要なものすべてを合理的に収納する方法を見つけるだけです。(post link)

設計のテクニックについて話す前に、もうひとつ重要な注意事項があります。エンジニアリングに対する変更依頼の確認についてです。

すべてのOEMに共通するのが、設計は継続的に変更してゆくという点です。理由はさまざまですが、自動車のライフサイクルのある時点で、部品を変更する必要が生じます。また生産ラインは停止しないという点も共通します。もちろん停止する場合もありますが、量産期間、つまり販売用に生産を行っている間は決して生産ラインを止めることはできません。

そのため部品交換によって製品品質だけでなく製造ラインの計画にも影響

が出ないよう、すべての関係者が確認および同調する必要がありますが

—これが非常にやっかいなのです。

部品やホワイトボディのシステムの設計や製造において、また製品を変更する際には、単純に「するだけ」などありえないことはすでにご存じの通りです。原材料や板厚を変えるだけであっても、変更は変更です。既存の部品を新たな部品に交換しても問題はないと証明されるまで、製造チェーンでは新たな部品を「不明」として扱います。

主だった設計変更の理由

・新型モデル間での部品の共通化

・コスト削減および効率を重視した設計

・工程や製品の改善

・設計の修正(これもありえます)

そこで「煩雑さ」を解消するために、実際に生産ラインで部品交換をする前に検証を行います。たとえば、部品の材料等級を変更したり、板厚を下げたりする場合は、通常、以下のとおり検証を行います。

初期プレス成形の検証用部品 10個

プレス成形とシステム機能の検証用部品 30個

システムおよび自動車の検証用部品 150個

ここで難しいのは、現在進行中の生産 (設備とサプライヤ)に影響を与えることなく、すべての検証を行わなければならないということです。これは高速走行中に運転手を交代するぐらいの困難を極めます。またこれまで部品の検証という観点からのみ話を進めてきましたが、適正品質と適正な性能を担保するには、さらに車両試験が必要となることにもご留意ください(この詳細は後述します)。

トライアウトおよびシステムの検証が完了したら、いよいよ製造現場や生産ラインへ適用することが可能になりますが、この作業もまた複雑です。製品検証は、変更の度合い、部品の複雑さ、システムの機能に応じた対応が必要になります。

しかしひとつ確実なのは「するだけ」はありえないということです。(post link)

ボディ構造を担当するエンジニアは、プレス成形工程を理解すべきでしょうか?

私見では非常に重要であり、むしろ必須だと考えています。だからこそ、車体技術に携わる若いエンジニアには、プレス成形の専門家とまではいかなくとも(そうであれば助かりますが)、プレス成形や板金加工、特に製造上の制約について知識を吸収することは重要だと、常に伝えています。

つまりプレス部品設計をまとめ上げるには、最低限、それがどのように作りこまれるかを理解する必要があるということです。反対に、ケーキの作り方を知らなければ、美味しいケーキの焼き方を説明できるわけがありません。

その上、開発段階で大幅な設計変更が必要となる場合に直面するかもしれません。その際には、根本的な解決策を検討および提示できる能力が求められます。

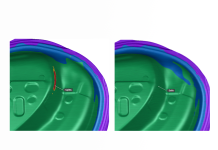

スプリングバックについてはご存じでしょうか。スプリングバックは設計や工程によりコントロールします。これはプレス部品の設計における制約のひとつであり、プレス加工や金型製作の担当者からのサポートのあるなしに関わらず、スプリングバックへの対応策を見出さなくてはなりません。

パソコンの画面上の彩色豊かなCADモデルは、単なるスタート地点に過ぎません。部品を製造することが目的であり、そこにたどり着くまでのプロセスや製造に関するステップもすべての製品設計の段階から検討しなければなりません。そう、製品技術部の業務は、究極的にはすべてが製造現場に紐づくのです。

順送型、タンデム型、トランスファー型を用いた工程では、それぞれ何が違うのでしょうか? プレス成形とロール成形、冷間プレス成形と熱間プレス成形の違いは何でしょうか? 設計は工程にどのような影響があるかおわかりでしょうか?

プレス成形工程は部品コストや品質に影響を及ぼし、時には製品設計にも

作用します。初期の構想段階から適切なソリューションと製造可能な設計

を検討すべきなのです。

ケーキ屋を率いるのはご自身です! (post link)

では良好なボディ構造を担保できるプレス部品を設計するには、どうしたらよいのでしょう。

残念ながら、万能薬のごとく効く回答はありません。しかし朗報はあります。期待される車体構造性能の達成と潜在的な不具合の解消に役立つ、設計の優良事例があります。「ヘルプ」という言葉にお気づきでしょうか。

自動車がどのような構造であっても、設計には常に「応力」と「ひずみ」という悪者が付きまといます。

もちろんさまざまな悪者がいますが、特に主な車体構造の検討作業では、応力とひずみが主なハードルだとしましょう。ここで強調したいのは、場合によっては材料等級や板厚を変更することで不具合を解消できる場合があるという点です。しかし形状も重要な役割を担っており、耐久性や安全性能を満たすには形状も検討すべきです。

そこで性能に関する潜在的な不具合を解消し、設計業務に負荷がかかりすぎないよう、優良事例から考慮すべきポイントをいくつかご紹介します。

- 曲げ半径を含め、常にできるだけ大きな半径を使用してください。周辺部品との合わせ面も忘れないでください。角穴、切り欠き、スロットに鋭利な角は避けてください。性能に悪影響を及ぼすだけでなく、金型メーカーからも設計が却下される可能性があります。

- すべてのつなぎ面は滑らかで、接線方向に緩やかであるべきです。面変化が急激であると、耐久性試験でわれが生じる場合があります。

- 応力がかかる部位が特定のサーフェスに集中しないように考慮してください。他のシステムインターフェースとの兼ね合いで、他に選択肢がない場合もあります。

- ビードやダーツは、剛性やスプリングバックをコントロールする場合など、必要に応じてのみ追加してください。このような微細な部位であっても、応力やひずみが作用してわれが生じる場合があります。

- 接合部やスポット溶接の分布も、部品やシステム周りの引張荷重の均衡を取る上で非常に重要です。接合部を調整することで、部品周辺の応力を分散させることができます。

バーチャルでの検討と実物の検討では、必ずしも結果が一致するとは限りません。つまりバーチャルの解析で不具合が検出されなくても、製造現場での検証時には不具合が生じる場合もあります。そのため、あらゆる方向から潜在的な設計の不具合を解消しなければなりません。それにはあらゆる部品や接合部にて応力が集中しないように考慮することが重要です。これを初期の構想段階から意識することで、コストや時間の削減につながります。(post link)

ボディ構造のエンジニアリングにおける「効率重視の設計」とは何でしょうか。

「効率」は業界を問わずあらゆる会社でよく耳にする言葉です。収益を高め、成長を維持するには、効率化を図るのが最善の方法です。

効率の重視とはつまり「量産」などを用いて、短時間・低コストで高品質の製品を提供することです。

しかしどのように具体化できるのでしょうか? 簡単に実現できそうでしょうか? 考慮すべき要素はたったの3つです。

要素はたったの3つ(時間、品質、コスト)ですが、その効率化には長い道のりが待ち受けています。ボディ構造の観点から、エンジニアリング、製造、車両性能、スタイル、そして最も重要なカスタマーエクスペリエンス(顧客満足体験)をすべて包括的に考慮する必要があります。

そこでボディ構造の開発において、作業効率に関するエンジニアリングおよび製造段階での包括的観点から、簡単なリストを用意しました。

- 規制および要件

- 顧客の満足体験と期待

- 外観(スタイリングとクラフトマンシップ)

- パッケージと乗員のインターフェース

- 耐久性と信頼性

- 車両運動性能(NVH、乗り心地、ハンドリング)

- 製造および組み付けのフィージビリティ

- コスト、重量、資金調達

- 他のシステムとのインターフェース

効率を重視した設計には、すべてのインプット/アウトプットと制約のバランスをとる必要があります。目標をすべて達成するのは至難の業ですが、常に最大限の収益確保を念頭に取り組むべきです。また自動車の保守、保全、修理、それに関連コストなども管理しなければなりません。そのため環境要因やお客様の使用状況を勘案し、10年または最低15万マイルの保証を検討する場合も少なからずあります。

上述の他に、ボディ構造に求められる機能をグループ別にご紹介します。

- 形状と外観の定義

- その他サブシステムの搭載

- 環境要因からの保護

- 衝突時のエネルギー管理

各項目については、鋼材またはアルミ材のどちらで構成されているかによって、数個のタスク、作業、インターフェースなどを管理しなければならない場合があります。(post link)

パンチの方向は初期段階にてプレス部品の設計やプレス成形工程の定義を行う際に注意が必要です。

ホワイトボディ部品には複数の穴があり、それらはたとえば、位置決め、クリッピング、ガンアクセス、接合のクリアランス、回転防止機能、重量軽減などとして機能します。

ここでは特にクリッピングに使用する穴の品質について説明します。これは内装トリム、外装の装飾、配線系とのインターフェースといった重要な役割を担っています。プレス成形工程後、具体的にはピアス加工を行うと、穴の周囲にはバリが生じます。バリは必ず生じるものであり、回避することはできません。

パンチ方向の反対側には必ずバリが生じます。これは組み付けのクリッピング工程に直接影響するため、品質管理を徹底させる必要があります。

パンチ方向を定義する際にパンチとクリッピングの取り付け方向を同じに保つことで、この不具合を軽減することができます。しかし通常は制約条件によって設計の自由度が制限されるため、このように定義できることは稀です。そのため多くの場合、穴の公差を用いて調整します。品質検査やホワイトボディの納入条件として、カッティングエッジを含むバリの許容基準があります。(post link)

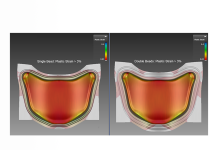

設計上の要件とは、車体構造荷重を管理するシンプルかつ繊細な検討です。

部品の強度を上げれば車両性能が向上するわけではありません。全ての入力荷重を管理する観点から、車体システムにはバランスが求められます。強度を部分的に弱めることで、構造全体の性能が向上することもあり、この荷重に対する検討は重要な働きをします。

設計において起点となる検討事項として車体システムの駆動やボディ構造全体のサポート、入力荷重の管理やエネルギー吸収が挙げられます。フロントバンパービームの組み付けはその一例です。

フロントバンパービームには前面衝突を受け止めるだけの強度が必要ですが、車体構造にて荷重を吸収するように荷重伝達経路を管理する役割も担います。前面衝突による荷重経路は、たとえばAピラーの性能に影響する場合もあります。そのため、最初に荷重がかかるバンパービームから、この経路をどのように管理するかを検討しなければなりません。

設計段階において荷重伝達のきっかけを作るには、このように非常に複雑で繊細な検討が必要となります。しかし単にきっかけを検討するだけでは、容易に伝達される荷重を管理し、期待通りの結果を出せるわけではありません。他にも考慮すべき情報はたくさんあり、設計上のきっかけはそのひとつに過ぎません。(post link)

設計にギャップを加えることは、ホワイトボディの製造における有効な方策です。

あらゆる形状や工程のばらつきを考慮すると、ホワイトボディの組立工程では部品同士を組み合わせることが課題となります。幾何公差やバーチャル解析から事前に検討した部品形状や組み付けの公差が積み上がることで、ある一定の制限が予想されます。しかしプロセスのばらつきは非常に複雑なため、適切に管理することは非常に困難です。つまり事前に宿題をすべて仕上げたとしても、実際には予期しない不具合に直面する可能性を否定できないのです。

最も望ましくない事態は、製造の開始後に、溶接治具の再調整や部品の位置決めによってしか対処できないホワイトボディ組み付けの不具合が生じることです。

根本的な原因を突き止め、品質を改善できるまで、徹底的に対応するほかないのです。これが現場の現実です。

設計構想段階において組立工程で起こりうる不具合を予測し、設計に調整用のマージンを加えることで、不具合を軽減することが可能になります。設計にギャップを加える方策は、計算というよりも、むしろ製造上の教訓から引き出されたものです。簡易的な例として、3つ以上の合わせ面がある部品を考えてみましょう。幾何公差による検討では、複雑な形状やサブアセンブリのインターフェースだけではなく、潜在的な不具合まで特定できる場合があります。

インターフェースを設計する選択肢がひとつしかない場合、最悪のシナリオを考慮しながらも、適切な管理の下、適正な品質にて部品の組み付けができることを確認しなければなりません。設計にギャップを加える方策には制限と条件設定がありますが、これは製品形状リリース前に製造可能性を確認しておく必要があります。

部品間にクリアランスを設定するだけでなく、部品同士の溶接の際に、接合部の品質や外観に影響がないようしなければなりません。

この例は製品設計での検討時に製造工程まで視野に入れて考慮すべきことを示しています。これこそが部品設計および工程定義、そして適正な製造品質を担保するための最善の方法かと思われます。(post link)

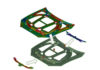

段付きフランジはホワイトボディの構造的剛性を損なうことなく設計を進める上で有効な方策です。

ホワイトボディの組み付けは、機能や特性が有効活用されるように考慮されています。穴、フランジ、フォーム、形状にはそれぞれ機能があり、システムインターフェースや完成品としての自動車をサポートしています。

車体技術を担当するエンジニアは、そのシステムの意味を理解し、それぞれの単品部品に対しては、なぜ、いつ、どのようにして詳細検討していく必要があります。

段付きフランジに話を戻すと、これはフランジ間のサーフェスに距離をとり、合わせ面間に段差を織り込むシンプルな方策です。全体に渡るフランジデザインとすることで剛性が向上します。車体構造では剛性を維持することは重要で、この方策は以下の対応に特に有効です。

- Eコートのドレイン: 段付きフランジを主にクロスメンバーやビームのような閉断面におけるドレイン機能として使用します。ほとんどの場合、部品の機能に影響することなくEコートのドレイン目的を達成できます。

- きしみとがたつき: ホワイトボディのきしみやがたつきの根本的な原因は金属同士の接触にあります。たとえば、Bピラーフランジのようにねじれ挙動が大きい部分など、特定のフランジに段付きフランジを追加することで、ガタガタ音を軽減できる場合があります。しかしキーキー音やガタガタの原因は、実は幽霊の仕業かもしれません。

- 溶接接合の追加: 構造的剛性を高めるために、溶接接合を追加する場合があります。段付きフランジデザインを用いてフランジ全体に合わせ面を作り、スポット溶接やリベットを配置できるようにします。

段付きフランジデザインの主な利点は、ほとんどの場合、部品の剛性をほぼ均一に保つことができる点です。ノッチの代わりにフランジに段付きを加えることで、システムの強度低下を回避できます。

Eコートのドレイン機能を追加する場合、きしみやがたつきを軽減する必要がある場合、新しい溶接接合を追加する場合などでも、まず段付きフランジを試してみてください。多くの場合、これで対応できます。ただしプレス成形性の確認も必要です。(post link)

スカラップフランジデザインとは、部品の機能を維持しながらホワイトボディの重量目標を達成できるスマートな方法です。

自動車開発において重量は非常に重要です。等価慣性重量や排出ガスに関係するほか、自動車の性能にも影響があるため、車体技術では十分に検討すべきです。設計には重量目標がありますが、ご存知のとおりホワイトボディは車両最大のシステムであるため、その重量も大きく影響します。

しかしホワイトボディを扱うエンジニアであれば、常に問題や課題に取り組むべきことを覚悟しているはずです。特に構造性能を強化するために、部品を追加したり、断面や板厚を増やす場合には、重量目標の達成が非常に厳しくなります。失敗が許されない非常に困難なタスクではありますが、どのような形であれ、自動車の重量目標は必ず達成しなければなりません。

ホワイトボディの軽量化には、スカラップフランジという方策が有効です。

これは溶接接合に用いないフランジに沿って材料をトリムし、最終的に部品重量を軽減する方策です。

単純なようですが、実はそう簡単でもありません。この方策を用いる前に、固定シーリングの適用、プレス成形の実行可能性、溶接の融合領域、システム全体の性能といったインターフェースを考慮する必要があります。材料を除去すると部品剛性は低下します。スカラップフランジを追加すると構造の剛性に不利に働く場合があるのです。この方策を用いてしわや板減部分を取り除くことで、プレス成形の実現可能性が高まる場合もあります。この手法が最善ではないけれども、他に選択肢がないこともあります。常に着目すべき点はホワイトボディのシステム全体において部品がどのような役割を担うかです。

スカラップフランジの方策、または板厚を下げたり部品の断面を減らすなどの対策を通じて、ホワイトボディの重量目標を達成しなければなりません。重量が目標に届いていない場合も同様です。(post link)

シャープエッジに関して、エンジニアリングでの検討やバーチャル上の製造承認の際に忘れてはならない、非常に重要な設計上の決まりがあります。

ホワイトボディ構造エンジニアが必ず知っておくべきなのは、プレス部品の外側エッジはすべて侍の刀のようだということです。部品を実際に触るときは必ず手袋を着用し、その取扱いには注意してください。

カット工程やピアス工程では必ずバリが生じることを理解した上で、一定の基準に従ってバリを管理しなければなりません。

バリは手の怪我だけでなく、部品の合わせ面、腐食保護、システムの設置や属性にも影響します。

バリのコントロール以外にも、製造段階、主に手作業で取り付ける最終組立工程を考慮し、鋭角なエッジに関して守るべき技術的なルールもあります。基本的に、システム据え付け中に手を入れて作業するようなウィンドウ部分や切り欠き部に関しては、シート端が作業者の手や腕に直接触れないようにする必要があります。

バリをコントロールしてもエッジが鋭角になる状態を解消することはできません。常に安全が最優先です。怪我のリスクを避けるために、ホワイトボディ構造の中でも手を入れて作業する箇所すべてにフランジを付け、組立工程中に作業者がエッジに接触しないようにします。同時にスロットにフランジを追加すると部品の剛性も高まります。

つまりホワイトボディの重量を削減し、システムの剛性を維持するとともに、作業者が手を怪我するリスクを軽減できるのです。常に設計上の課題を逆手にとって、システムに有利に働くようにしてください。自動車に求められる要件は頻繁に変わるものではないので、最適な方法を見つけ出して下さい。(post link)

最後になりますが、設計を進める際には、まず、この機能・特徴を加える必要が本当にあるのか、ということを常にご自身に問いかけてみてください。

このシンプルな質問をタイミングよく投げかけることで、プレス部品のエンジニアリングにかかるコストや時間を削減できるのです。ビード、ポケット、フランジ、あるいは穴など、本来は必要と思えない過剰な設計が施されたプレス部品を目にすることは、決して珍しくありません。その心意気は理解できます。しかし既存の設計を参考にして新しい部品を設計する場合によく生じる「過ち」です。すでに追加されている形状特徴はすべて残しておこうとする姿勢も誤っています。

新しい設計に同じ機能を追加する必要がないと言っているのではありません。機能を追加する前に、技術的に必要な理由を理解すべきなのです。以前は必要であったものも、今回また必要であるとは限りません。その判断が必要です。ホワイトボディ構造だけでなく、プレス部品も再設計し、不要な機能を削除することが重要です。

ハリー・ポッターのような魔法を使う必要などありません。技術的な理由なく適用されているのが、曲げラインを横断するビードです。これは側壁の安定と剛性の強化や、スプリングバックのコントロールに有効です。しかしこれは本当に必要な場合のみに適用し、かつプレス成形シミュレーションでスプリングバック対策が講じられないような、他にコントロールする選択肢がない場合のみに使用すべきです。すべての曲げラインにビードを追加する必要はありません。

プレス部品設計において形状追加により、部品や金型のコストが上昇することがあります。また追加形状が増えるほど金型は複雑になり、製造に時間がかかります。

曲げラインにいくつかビードを追加するだけでも、金型や部品のコストは上昇します。これに同意できない方は、ブランクホルダと金型の合わせ面にビードを追加した場合としない場合で、設計の手間がどのように変わるか想像してみてください。また板厚を過剰に増やすことも意識的に避けるべきです。たとえば、ある密林地帯を通り抜ける際には、小鳥に出会うか、あるいは獰猛なライオンに遭遇するかなどわかりませんが、だからといって、ティラノサウルスからも身を守れるような大型の銃を携帯する必要が本当にあるのでしょうか。

板厚が薄いほど成形荷重は低く、ガススプリングやスプリングも小さく、またパンチやダイも小型になるため、コストを抑制することができます。そのため、新規に設計を始める場合、常に可能な限りクリーンでシンプル、そしてフラットであることを心掛けてください。プレス成形シミュレーションを実施し、満たすべき性能や機能を検討する段階にきたら、これが形状追加すべきか検討するするタイミングです。あまりに初期から形状追加について検討しないでください。クリーンでシンプルな設計が機能的ではないということにはなりません。

部品は機能を満足するように設計され、技術的に形状を追加する理由がないのであれば、追加しないでください。

以上が「知識」と「経験」の大きな相違点です。設計の手法について学ぶだけでなく、それをいつ、どのように応用するかが重要なのです。私自身が学んできたことをこのような形で共有することで、みなさんの参考になれば幸いです。 (post link)

著者: ダニエル・ペレス

板金の世界を愛し、自動車のホワイトボディ構造に精通したエンジニアであるペレスは、常に現状に満足することなく、飽き足らぬ探求心から、新たな技術、ソフトウェア、プロセスについて模索を続けています。

Daniel Perez | BIW Launch Leader | Senior D&R Body Structures

https://www.linkedin.com/pulse/what-biw-launch-leader-does-daniel-perez/