本稿ではパッチを伴うブランクの成形をテーマとして取り上げます。部品上のパッチの形状と位置は設計段階で検討し、テスト・エンジニアが検証します。しかし成形前のブランクでパッチ外形線を検討するには、成形工程を考慮しなければならないため、その作業はやや煩雑となります。そのノウハウはプロセス・エンジニアたちの間ですでに確立していますが、中でもよく用いられる手法やそのメリットやデメリットについて調査することになりました。そこで世界各地の様々な企業のユーザーを対象に、使用しているソフトウェア・アプリケーションについて取材し、信頼できる結果が得られる3つの手法を特定しました。

- フォームチェック

- 材料ラインのトラッキング

- トリムラインの自動最適化

まずこれらの手法について簡単に説明してから、比較検討を行います。

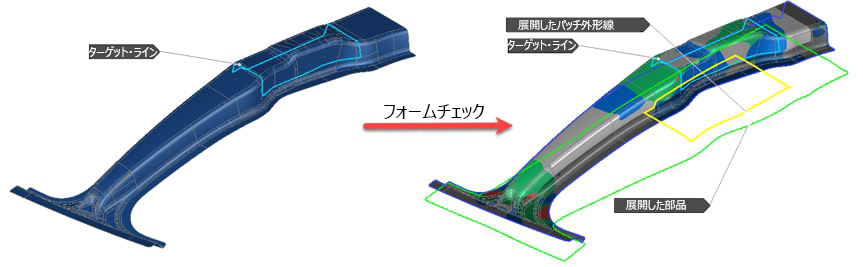

フォームチェック:

フォームチェックは、ワンステップの逆シミュレーション手法による解析ツールです。成形性などパラメータの初期評価を行い、さらに部品を平面に展開することで、必要なブランク形状とブランク上のパッチ外形線の両方が得られます。最小限のパラメータを入力するだけで、モデリングと計算に工数をかけることなく、ブランク上のパッチの形状と位置の初期見積もりを算出できます。所要時間はわずか1〜3分です。

図1 – フォームチェック

一連の試験を評価したところ、この手法を用いて特定した成形済部品のパッチ形状には、ターゲット・ラインから平均で約2 mm、最大で約2.5 mmの偏差があることがわかりました。

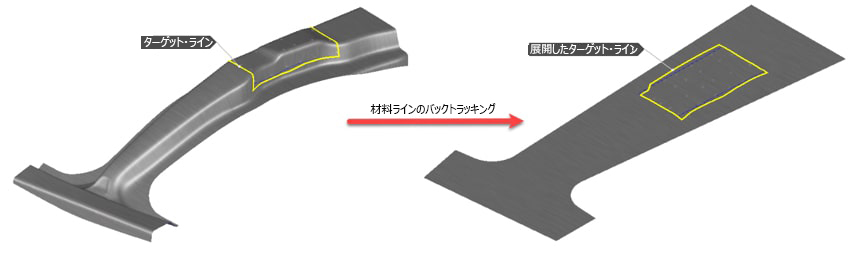

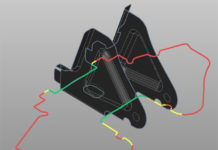

材料ラインのトラッキング:

この手法にはパッチを含まない「ダミー」の初期シミュレーションが必要です。そしてシミュレーション結果に対して、望ましいパッチ形状の外形線を投影します。その外形線はブランク上の固定材料ポイントに自動的に割り当てられ、シミュレーションで初期ブランクに遡ることができます。この固定された割り当てから、初期ブランク上のパッチの位置と形状を特定できます。

図2 – 材料ラインのトラッキング

パッチの形状や位置はシミュレーションの結果に影響するため、決定したパッチ外形線は初期シミュレーションの品質によって異なります。成形済部品のターゲット・パッチからの偏差は、フォームチェックで得られた結果とほぼ同様で、平均で約2 mm、最大で約2.5 mmでした。

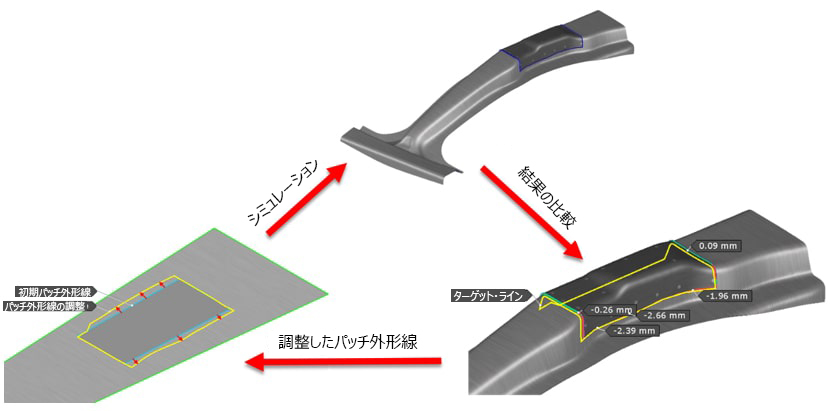

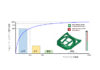

トリムラインの自動最適化

インクリメンタル成形シミュレーションにおけるトリムラインの自動最適化は、トリムや外形線を最適化する反復手法で、成形済部品の内形線と外形線をそれぞれのターゲット・ラインと比較しながら、トリムと外形線を調整するというものです。必要な境界カーブがすべて自己定義した公差ウィンドウに収まるまで、反復は続きます。これは完全に自動で行われます。

図3 – トリムラインの最適化の反復工程

この手法ではパッチ外形線を最初に見積もらなければなりません。パッチ外形線の最初の見積もりには、フォームチェックを使用することも考えられます。なぜならば初期のシミュレーションが不要で、しかも非常に高速だからです。この手法の精度は定義された公差ウィンドウから決まります。妥当に現実的な公差ウィンドウ(例: 品質仕様から±0.25 mm)であれば、通常2〜3回の反復で望ましい結果を得ることができます。定義された公差が満たされるまで反復は続くため、この手法は連続したアセンブリのプロセスに最高レベルの精度を提供します。

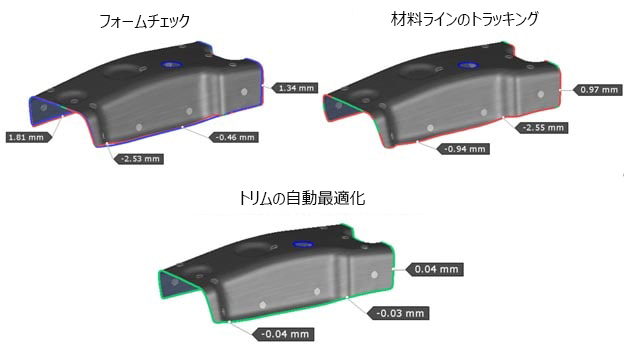

手法の比較

これら3つの手法を比較する上で、単純に「優劣」をつけるだけの評価はできないことがわかりました。エンジニアリング段階では時間要因が情報レベルに大きく左右するため、たとえば部品形状の寸法精度といった単一のパラメータに基づいた評価のみでは十分とは言えません。ご存じのとおり、ほとんどのエンジニアは広範なエンジニアリングのプロセス・チェーンに沿って仕事をしているため、連続した流れの中で適時に仕事を完了させなければなりません。エンジニアリングに費やす時間はきわめて重要な資源であり、無駄にすることはできません。「何がより優れているのか」を検討するのではなく、「いつ、何がより優れているのか」を探るべきです。つまりこれが現実的な評価基準となります。「いつ?」という疑問には、デジタルのエンジニアリング・プロセス・チェーンと現場のエンジニアリング・プロセス・チェーンを組み合わせて、それぞれの段階で求められる精度のレベルを探ることで、答えを導き出すことができます。

図 4 –デジタル・エンジニアリングのプロセス・チェーンと

段階ごとに異なる正確度のターゲット

初期のフィージビリティ検討や計画・コスト見積もりなどの初期段階では、精度はあまり重視されず、また多くのパラメータも確定していない中で高い精度を求めることも現実的ではありません。このような段階では、精度は低いながらも素早く結果を算出できる「フォームチェック」や「材料ライン」の手法が適していると考えられます。これらの手法を直接比較すると、比較的短時間でほぼ同等の結果を得ることができるという点で、フォームチェックが優勢です。

最終検証や正確な金型形状の決定などプロセス・チェーンの最終段階では、高い精度が求められます。そのためトリムラインの最適化が適していますが、望ましい精度を得るには2~3回のシミュレーションが必要となります。

図 5 – 精度の比較

結論として、これらの手法には所要時間や精度に応じたメリットがそれぞれあります。そのためプロセス・エンジニアは段階ごとに重要なパラメータを判断し、最適な手法を選択しなければなりません。エンジニアリングのプロセス・チェーンに沿って精度を高めてゆくには、エンジニアリングの各段階における結果をパラメータと一貫して関連付ける必要があります。