概要

プレス成形業界では、二酸化炭素の排出量削減が切迫した課題となっています。主な要因として、持続可能性の促進および環境に優しい企業イメージを高めること、そして価格上昇が続くグリーン電力証書の購入削減による将来的なコストの抑制の 2点を挙げることができます。

Automobil Industrieに掲載された記事では、フォルクスワーゲン・グループの最優先課題は二酸化炭素削減であると、フォルクスワーゲン軽量化プログラムを統括するシュテファン・クリンケ氏が述べています。クリンケ氏によると、フォルクスワーゲン社では製品寿命全体にわたり温室効果ガス(GHG)の排出に配慮しています。 将来的に高額に及ぶ補償を回避するには、納入される部品はすべて二酸化炭素排出量のバランスが適正でなければなりません。

その取り組みとして、ブランク・サイズの縮小は有効な手段です。材料使用量を1g節減するごとに、二酸化酸素の排出を削減できるのです。しかしこれには部品生産のロバスト性などの諸要因も大きく関係します(関連記事:『コストを節減するために、生産に影響なくブランク・サイズを縮小できますか。』)。ブランクの使用量を節減すると不良率が上昇し、生産の安定性が低下する場合があるため、材料節減の実行可能性も検討しなければなりません。

すでにエンジニアリング段階から、ブランク・サイズの縮小について考慮する必要があります。それには「試行錯誤型」とも称される手作業による最適化手法もありますが、しかし一般的には、より体系的な手法が選ばれる傾向にあります。工程パラメータの感度解析を活用すると、ブランク・サイズを最小限まで縮小しながら、ロバストな結果も維持することができるため、ブランク・サイズをより明晰に最適化することが可能になります。

この解析を活用して生産量200万個のアルミ製構造部品のブランクを最適化すると、どれほどの材料を節減でき、その結果、どれほどの二酸化炭素が削減されるか、以下に例を示します。

一次アルミニウム1 kgの生産には、16kWhの電力消費と9 kgの二酸化炭素排出が伴います。これは1気圧/27°Cで約550リットル、つまりSUVのトランクほどの容量に相当します。

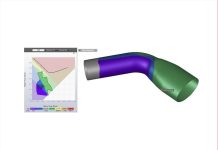

図1に示すとおり、プレス成形で生産する板厚3mmのアルミ(6016 T4)製構造部品(青のラインは部品境界)の深絞り工程を評価します。

図1: 構造部品の深絞りの結果

デジタルに検証されたプレス成形工程が開始点となります。ブランクの寸法と形状は図1に示しています。

最適化を実行する上で、以下の制約条件を満たす必要があります。

- シミュレーションにおいて、われとしわに対して必要なすべての制限を満たしていること(不具合がないこと)。

- 流入: 流入コントロールとして、最小限でも20mmがバインダ上に留まること。

- ブランク外形線: ブランク幅を2000mm(図1の緑のライン)に固定すること。ターゲット: 最も小さなブランク外形線を特定すること。

二酸化炭素排出量をより正確かつ詳細に計算するには、材料供給元からの材料輸送、プレスラインの電力、材料廃棄率(前述)など、多くの要因を考慮しなければなりませんが、本例では簡略化します。

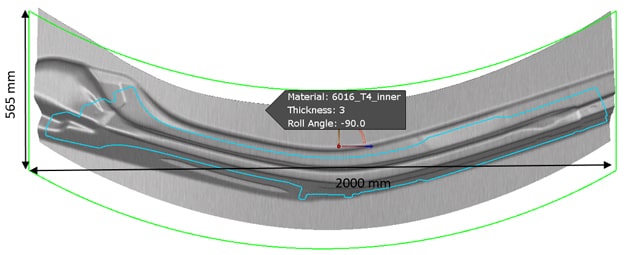

それでは図2のとおり、2000 x 565mmのブランクを使用したシミュレーションの結果を検討していきましょう。

現時点のシミュレーション結果は、われがなく、ほとんどの流入もターゲットを満たしているため、生産可能だと判断できます。しかし図2に示したように、しわの限界は完全に満たされていません。

図2: 初期状態 – シミュレーションによる不具合の表示

現在のブランクに基づく結果から、以下のように分析できます。

- 必要なすべてのわれの制限を満たすが、しわの制限は満たさない

- 流入: ほとんど満たす

- ブランク外形線: 2000 x 565mm

- 円弧半径3000mm à

ブランクの重量= 8.94kg à ブランクあたりの二酸化炭素排出量= 80.46kg (電力=143.04kWh)。おおよそSUV9台分のトランク容量に相当します。

最適化されたブランク

試行錯誤しながらブランク外形線の改善を試みる代わりに、感度解析の実行による体系的手法を適用します。以下に、変数とその範囲を示します。

- Y方向上側のブランク・サイズ: ±35mm

- Y方向下側のブランク・サイズ: ±35mm

- 円弧の半径: 2000mm~3000mm

- ブランクのY方向の移動: ±50mm

- Z回転: -5° – 0°

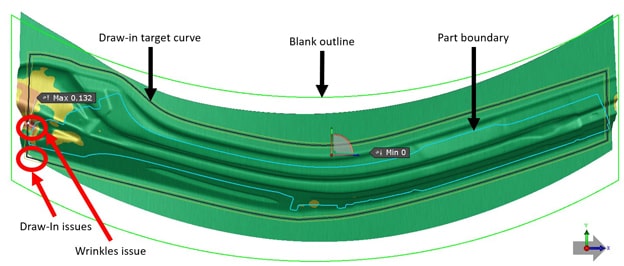

解析を実行する上で、図2のような軽微な不具合も解消します。つまり解析を2つの目的に使用します。

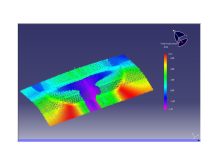

図3:ブランク外形線の改善と関連性の高い3つの流入領域

ソフトウエアの機能を使用すると、ダイ・エントリー・カーブから20mmに配置されるターゲット・カーブに対して、ブランク外形線が自動的に最適化されます。そして同時に、すべての品質要因が等しく考慮されます。解析の結果は改善されたブランクとみなします。

改善されたブランクを検出する感度解析の結果から、以下のように分析できます。

- 必要なすべてのわれとしわの制限:満たす

- 流入: 満たす

- ブランク外形線: 2000 x 489mm、および

- 半径28000mmの円弧、

- ブランク位置: Y移動 = -21mm,

- Z回転 = 0°

新たなパラメータを適用すると、ブランクの重量が8.06kgに減少→ブランクあたりのCO2排出量=72.54kg (電力=128.96kWh)となります。これはSUV8台分のトランク容量に相当します(よってSUV1台のトランク容量に相当する二酸化炭素排出量が削減されました)。

要約

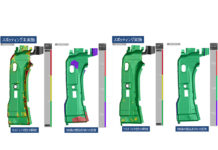

上述のとおり、一次アルミの生産時における二酸化炭素排出量について、両方のケースを直接比較しました(図1参照)。

| 初期ブランク | 改善されたブランク | 差異 | |

| ブランク・サイズ | 2000mm x 565mm | 2000mm x 489mm | -13.45% |

| 重量 | 8.94kg | 8.06kg | -9.84% |

| ブランクあたりの二酸化炭素排出量 | 80.46kg | 72.54kg | -7.92kg |

| 200万個の部品生産における二酸化炭素排出量 | 160,920t | 145,080t | -15,840t |

表1: ブランクおよび条件の結果一覧

ブランクあたり7.92kgの二酸化炭素排出量を削減でき、改善されたブランクを使用した一次アルミの生産では15,840tの二酸化炭素排出量を削減できます。

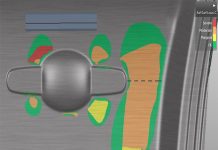

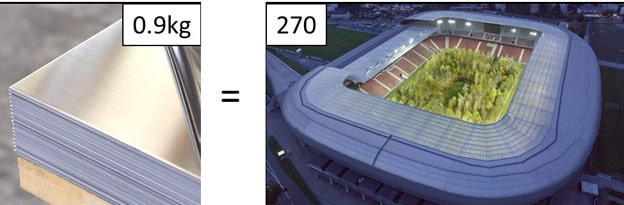

1本の木の二酸化炭素吸収量は年間で平均10kgであることを考慮すると、この状況をより明確に理解できます。

8年間に200万個の部品生産を目標に定めると、1年あたり25万個の部品を生産しなければなりません。

つまり材料を節減することで、年間198,000本の木が、一次アルミ生産から排出される二酸化炭素を吸収する必要がなくなることを意味します。これは270箇所のサッカー競技場にびっしりと生えた樹木に相当します。

図4: 競技場に換算

図4: 競技場に換算

材料供給元から工場までの輸送、部品生産に必要なプレスラインの電力、材料廃棄率、その他多くの工程を考慮すると、さらに多くの木が負担から解放されます。

さらには、この結果を車体生産に必要なすべてのプレス成形部品に適用すると、潜在的な削減量は膨大になります。よって多くの企業がこの課題を最優先に取り組むことに驚きはありません。

しかし二酸化炭素削減を経済的観点から捉えると、企業は実際にどれだけの金額を節減できるのでしょうか?

材料の削減のみ(0.88kg/ブランク)を考慮し、アルミ1kgあたりのコストを80ユーロ(約10512円)(0.8€/kg)とすると、部品200万個の節減総額は140万ユーロ(約1億8400万円)です。

それだけではありません。

罰金を考慮した場合、欧州では二酸化炭素排出量1トンあたり平均25ユーロ(約3300円)の罰金が課されるため、さらに40万ユーロ(約5200万円)の節減になります。

個人的見解を申し上げると、わずか数日(未満)をシミュレーションや結果分析に費やすことに、さほど大きな負担はないと考えますが、読者のみなさまはいかがお考えですか?

貴社の見解はいかがでしょうか? 貴社の二酸化炭素排出量およびエネルギー消費を削減することで、 大きな金銭的負担の緩和を実現できます。

※参照為替レート:1ユーロ=131.42円(2021/4/28)