1923年にアルクマールにて創業したBOSALグループは、ベルギーのランメンに本社を置くオランダの上場企業です。同族経営の世界的メーカーであり、自動車や産業機器の純正品質部品およびアフターマーケット用の補修部品を扱っています。全世界に16箇所の製造工場、12箇所の配送センター、そして7箇所の研究開発センターを持ち、従業員数は2,500人以上にのぼります。ランメンの研究開発センターでは、プロセスエンジニアリング部門およびCAE担当部署にて2019年からAutoFormが積極活用されています。また当センターでは乗用車およびトラック向けの完全統合型排気系統の開発および生産も行っています。

5つの重要なポイント:

- シミュレーションを用いた部品/プロセスの最適化によって、部品単価につき数ユーロもの大幅なコスト削減ができます。

- 経験豊富で独創的なエンジニアでも、AutoFormを用いなければ最適な工程を特定することはできません。

- ハイドロフォーミングの代わりに曲げ加工で生産できる部品設計を実現できれば、見積もり金額を下げることができます。

- AutoFormシミュレーションの設定および実行は、他のシミュレーション・ソフトウェアの8~10倍以上の速度です。

- シミュレーション結果に基づくプロセスの動画、レポート、定量化されたデータをもとにお客様との交渉を進めることで、より細部まで議論を詰めることができます。

CAE担当マネージャのエリック・ハンセンヌ氏は次のように述べています。「BOSAL社はグローバルに事業展開する企業として一定数のシェアを有していますが、業界の最大手ではないことも明らかです。長年の経験とノウハウに基づく専門性と革新性は自動車業界でも広く知られ、全世界の主要OEM自動車会社とお取引があります。BOSAL社の強みは俊敏性にあることを自負していますが、この事業規模では珍しいことです。お客様の要望に即反応できる対応力の高さは、当方のスペシャリストがお客様側のスペシャリストと直にコミュニケーションを図ることによって培われたものであり、これがBOSAL社への信頼につながっているのです。BOSAL社の技術力には定評があり、シミュレーションによって裏打ちされた部品開発にも信頼を寄せていただいています。触媒コンバーターやフィルターについては自社独自の製造手法を開発しており、時にはお客様からこの手法の導入についてご相談をいただくこともあります。また自社開発した熱機械疲労解析技術を世界最大手のOEMに移管した事例もあります。BOSAL社はあくまで部品メーカーであり、このようなコンサルテーションを事業の柱とするわけではありませんが、しかしその高い技術力は多方面で認知されています」

チューブ部品の成形手法: ハイドロフォーミングと曲げ加工のコスト比較

「CAE担当部署はシミュレーションに精通しています。数値シミュレーションのツールを用いて排気系統部品全体のモデルを作成し、性能および耐久性に関するシミュレーションおよび最適化を行っています。しかしCO2排出削減の取り組みが進む中、数ある解決策の中でも特に軽量化が焦点とされていますが、軽量化が進むと材料がより薄くなり、形状もより複雑になります。またハイブリッド車の需要急増とあわせて、バッテリーパックの収納が排気系統のスペースを圧迫しています。無論、排気系統の性能に一切の妥協は許されないため、さらに多くの課題が山積する一方です。以前はチューブ成形シミュレーションをサプライヤに依頼していましたが、お客様からの要求が複雑化するにつれ、このような製造工程のシミュレーションを自社で担うようになりました」

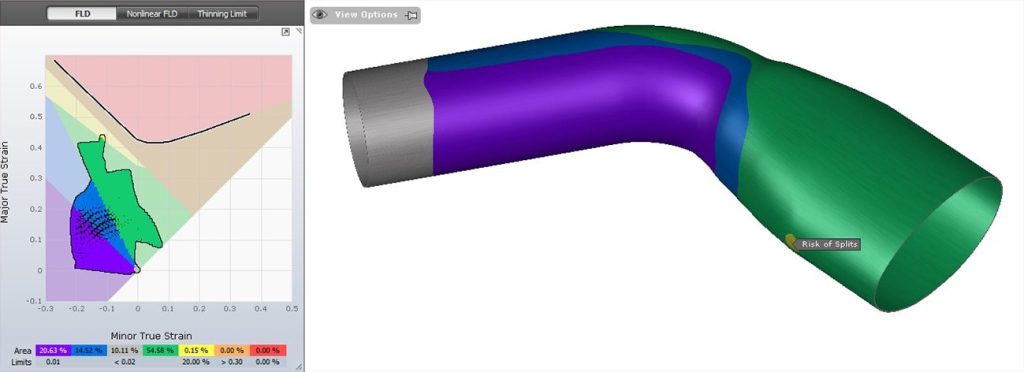

図1: BOSAL社のシミュレーションプロジェクト

「AutoFormのTubeXpertソリューションの研修を受講し、すぐにその利便性を実感しました。長年生産してきた部品を即座に解析しましたが、ここで問題が検出されたのです。解析の結果、この部品にはハイドロフォーミングを用いるべきであったことが判明しました。この結果はまさに核心を突くものでした。これまでチューブ成形には可能な限り、ハイドロフォーミングではなく、生産コストが安価な曲げ加工を用いていました。自社でシミュレーションを行うことで、ハイドロフォーミングを用いずに製造が可能であるかを判断することができます。BOSAL社にはハイドロフォーミングの設備がないため、外注しなければなりませんが、その必要性をシミュレーションで検討すれば、外注を最小限に抑えることができます」

プロセスエンジニアリング部門を統括するヨス・リースケンス氏はさらに次のように述べています。「ハイドロフォーミングと曲げ加工の価格差は、部品単価で数ユーロになることもあります。そして入札時には、この価格差が発注先の決定に大きく影響します。少量生産だと5年間で年間1万~1万5,000個が生産可能であり、大量生産の場合は年間20万個に達することもあります。ハイドロフォーミングの代わりに曲げ加工でパイプを製造できれば、膨大なコストを削減することが可能になります」

「入札では低い価格を提案することが重視されますが、しかし激しい競争下にあるこの市場では、低価格でも品質が担保されていることを証明しなければなりません。そのため当社ではお客様と交渉を進める中で、コンセプトを提案する際にはその根拠として、またその先の営業ツールとしても、シミュレーションソフトウェアを積極活用しています。おかげで非常に早い段階から、ハイドロフォーミング以外でも部品製造が可能であることを証明できています。見積もり段階からプロトタイプを製作し、要件を満たしていることをお見せすることすらできるのです。AutoFormを導入してから、より多くの部品をハイドロフォーミングから曲げ加工へ切り替えています。昨年は15件の部品のお見積もりにハイドロフォーミングを用いましたが、そのうちの12件がハイドロフォーミングを用いることなく製造できたことが、今年判明しています。これにより、ハイドロフォーミングに対応している外部のサプライヤを探す必要がなくなり、また、物流チェーンの規模も縮小できると考えています」

ヨス氏は続けて述べています。「すでに生じている生産上の不具合の対策を検討する際にも、このソフトウェアを活用しています。あるスポーティーな車種のプロトタイプ製作に携わったことがありますが、その車種には4本のテールパイプがあり、左側に2本、右側に2本が装備されていました。このテールパイプの製造には4工程を伴いますが、3工程目でわれの不具合が生じるのです。この不具合に対してまずは接着剤を塗布し、アニーリング処理を施し、さらに厚板の高価な材料を使用するといった対策を講じました。しかしこれでは膨大なコストがかかります。AutoFormのシミュレーションを活用して不具合を正確に把握すると、元の安価な材料と同様の4工程で部品を製造できることが判明しました。このように工程のシミュレーション、不具合の特定、金型の最適化を非常に早いプロトタイプの段階で行うことができたのです。さらにはスプリングバックの最適化まで行うことができました。このソリューションはすぐに量産用金型に組み込まれ、生産中の不具合は解消されました。この出来事は、実物にデジタルツインでの検討内容を適用することの重要性を理解する上で、弊社にとって画期的な瞬間でした。この部品は年間27,000個(さらに4本分を乗じた本数)を販売しているため、削減できたコストは莫大な金額となります。また量産用金型の製作準備時間も劇的に短縮されました。実際、このテールパイプ1本の最適化を計算した時点で、ソフトウェアへの投資と回収される利益の問題はすぐに解決しました。当社ではソフトウェアを導入し、2回目のシミュレーション業務からすでに利益を得ています」

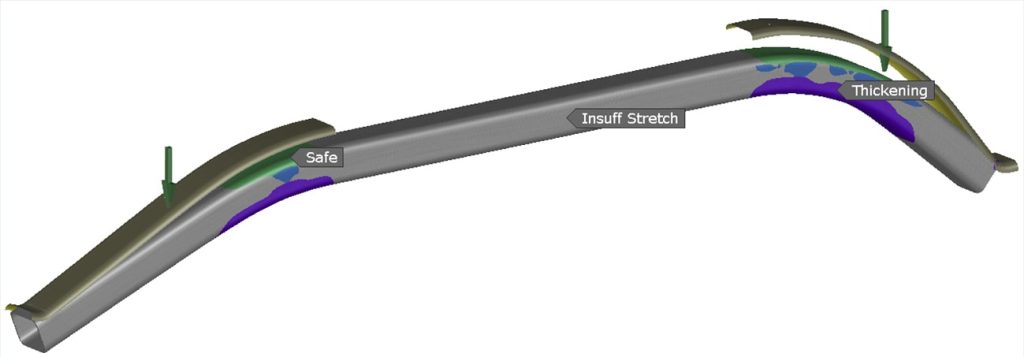

図2:曲げ加工部品

ハイドロフォーミングから機械的な曲げ加工への切替

CAEエンジニアのキアノシュ・マランディも別の事例を挙げ、次のように述べています。「非常に鋭い曲げが2か所ある形状が複雑な床下配管がありました。誰もがすぐに『この部品はハイドロフォーミングで加工しよう。この部品を曲げ加工できるはずがない』と考えました。しかしさらに検討を進めると、シミュレーションで検討したことをトライアウトで実現することができ、この部品は曲げ加工ができるという事実をお客様に証明することができました。より安価なソリューションは見込めないと思い込んでいたお客様にとっても朗報となりました」

「このチューブを曲げると、一端に向かって徐々に平坦になっていくため、プロファイルが劇的に変化します。曲げる過程で円形が楕円に変化するため、他の部品のように何ステップが必要であるかを即座に判断できません。そのためソフトウェアが必要だと感じたのです。ソフトウェアは、一般的な回転曲げの代わりに上側からの曲げ加工がより良好な成形性をもたらすことを示しました。その手法は革新的かつ複雑でありながら、最も安価にお客様の要件を満たすことができたのです」

「AutoFormを活用することで、エンジニアリングの創造性が一層高まります。複雑なデザインを検討する場合でも、AutoFormのようなソフトウェアが魔法のようにソリューションを提示してくれるわけではありません。しかし臨機応変に対応できる経験豊富なエンジニアであれば、ソフトウェアを使いこなし、独創的なソリューションを特定することができるのです。また反対に経験豊富なエンジニアであっても、AutoFormがなければ最適な工程の特定には困難を極めます。まず現実世界のデジタルツインとして機能するツールが必要不可欠であり、またそれが使いやすく、簡単に設定できなければ、ツールを十分に活用することができないからです。これらすべてを兼ね備えたAutoFormだからこそ、創造性を発揮する余地が生まれるのです。さまざまな工程を組み合わせて定義してゆく中で、コンセプトを現実的に実現できるかを検討し、それぞれ比較検討を行うことができます。もちろん他社にもチューブ成形をシミュレーションすることができるソフトウェアは多くあります。しかしAutoFormでは、シミュレーションの設定から結果が計算されるまでの所要時間が8~10倍も高速なのです。場合によってはさらに速くなります。つまり1日の作業時間が大幅に短縮されるため、さらに創造性が刺激され、よりさまざまな代替工程を検討することができます」

「というのも、つい昨日、AutoFormの操作方法がわからなくなり、オートフォーム社のサポート担当者に連絡をしました。その回答を待つ間に、社内にある別のCAEソフトウェアを使ってみたのですが、工程設定を完了するよりも前に、すでにオートフォーム社から回答をいただいたのです。つまりサポートサービスを利用する時間を含めたとしても、AutoFormを使用する方がはるかに速いということが証明されました」

CAEマネージャのエリック氏は次のように結論付けています。「当初はAutoFormと他社のソフトウェア・ソリューションを比較検討しました。最終的にAutoFormを選んだ大きな理由は、その速度と使いやすさでした。またAutoFormが市場で獲得してきた信頼の大きさも理由のひとつです。AutoFormを推奨していたお客様やサプライヤにも相談し、最終的には、2つのソリューションに絞りました。AutoFormを選択した理由は、金型サーフェスの作成などすべてを1つのソリューションにまとめることで、シミュレーションのプロセスを簡素化できるからです。また企業レベルでは、シミュレーション結果をお客様に提示することで、プロジェクトの初期段階から部品が製造可能であることを納得していただけるため、より良好な反応をいただけるようになりました。見積もりの提出前にチューブ生成のシミュレーションは完了しているので、その結果をスライドや動画などの形式で利用しています。動画を通じて成形工程を再現すれば、お客様にもすぐご理解いただけます。このようなフィージビリティのデモンストレーションは、非常に大きな力となっています」