シミュレーションの活用が進む中、教科書の計算式はいまでも有用でしょうか? 過去からの変遷

チューブ・ハイドロフォーミングは、複雑な部品を低コストで製造できる技術としてかなり以前から存在し、常に進化を続けています。これは、チューブ・ハイドロフォーミング工程を複雑な数式で表すことに成功した先達のエンジニアたちの努力によるものです。難しい概念を計算式という形に簡略化することで、金型エンジニアが適時に現象を把握し、応用できるようなったのです。金型の作成前に、この計算式に金型のデータを当て込むことが、部品生産を安定して行うための原点となります。しかしシミュレーションの技術進歩が著しい中、計算式をもとに試行錯誤する必要はなくなりつつあります。では従来の計算式は、新たな技術に対してどのような役割を担うのでしょうか。その一例をご紹介します。

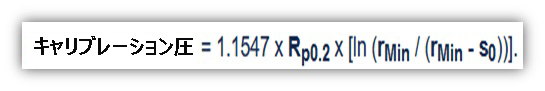

チューブ成形工程の最適なパラメータを算出するには、アルタンが確立したキャリブレーションの計算式を活用できます(図1)。

図1 – アルタンによるキャリブレーション圧の計算式

算出される圧力は、材料の降伏応力、最小部品半径、壁の板厚、といったパラメータによって異なり、たとえば均質なチューブを使用するなどの前提条件も考慮しなければなりません。この計算式である程度までは問題なく対応できますが、部品が複雑になるにつれ、作業が込み入ってきます。そこで教科書に説明がない応用編として、シミュレーションの使用が効果的です。シミュレーションでは複数のキャリブレーション圧をわずか数分で試せるため、瞬時に判断を下すことができます。

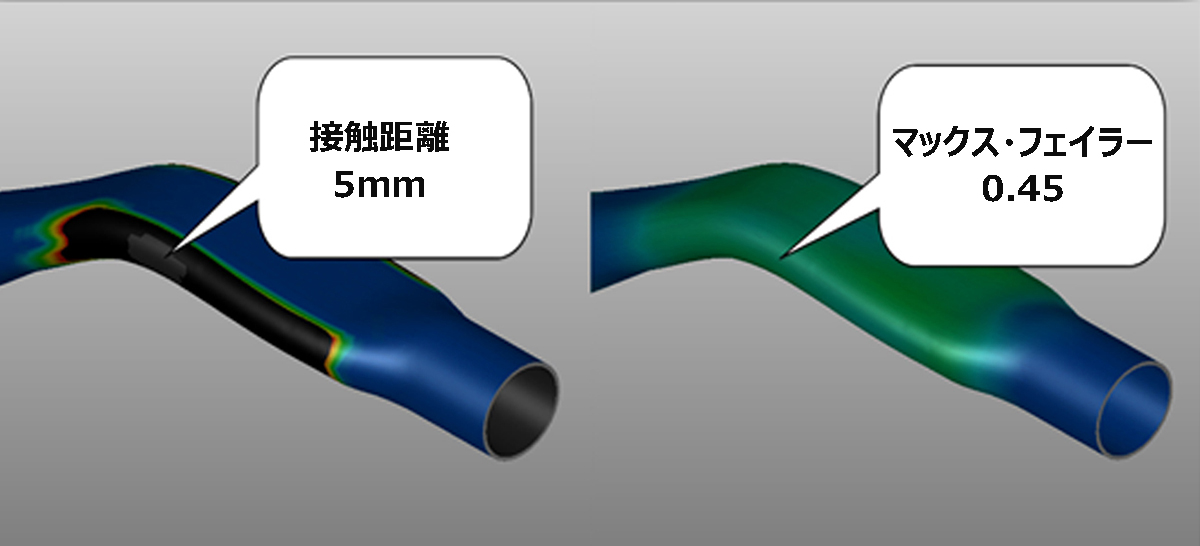

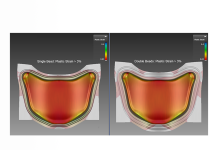

例として、構造が比較的簡素なブレーキ・ペダル部品をシミュレーションしてみましょう。まずアルタンの計算式で算出したキャリブレーション圧79.1 MPaでシミュレーションを実行しました。すると部品と金型の間の接触距離は5 mmとなり、現行の基準では許容範囲外となります(図2参照)。

図2 – アルタンのキャリブレーション圧を適用した場合の接触距離と非線形マックス・フェイラー

アルタンの計算式は十分なキャリブレーション圧を推測するために使用しますが、シミュレーションでは必要な圧力を正確に特定します。分析的に最適化を行うシミュレーションでは、複数のパラメータを同時に解析することができます。この事例では、調査した工程の変化はキャリブレーション圧のみですが、金型とチューブの接触距離を1 mm未満に収められました。

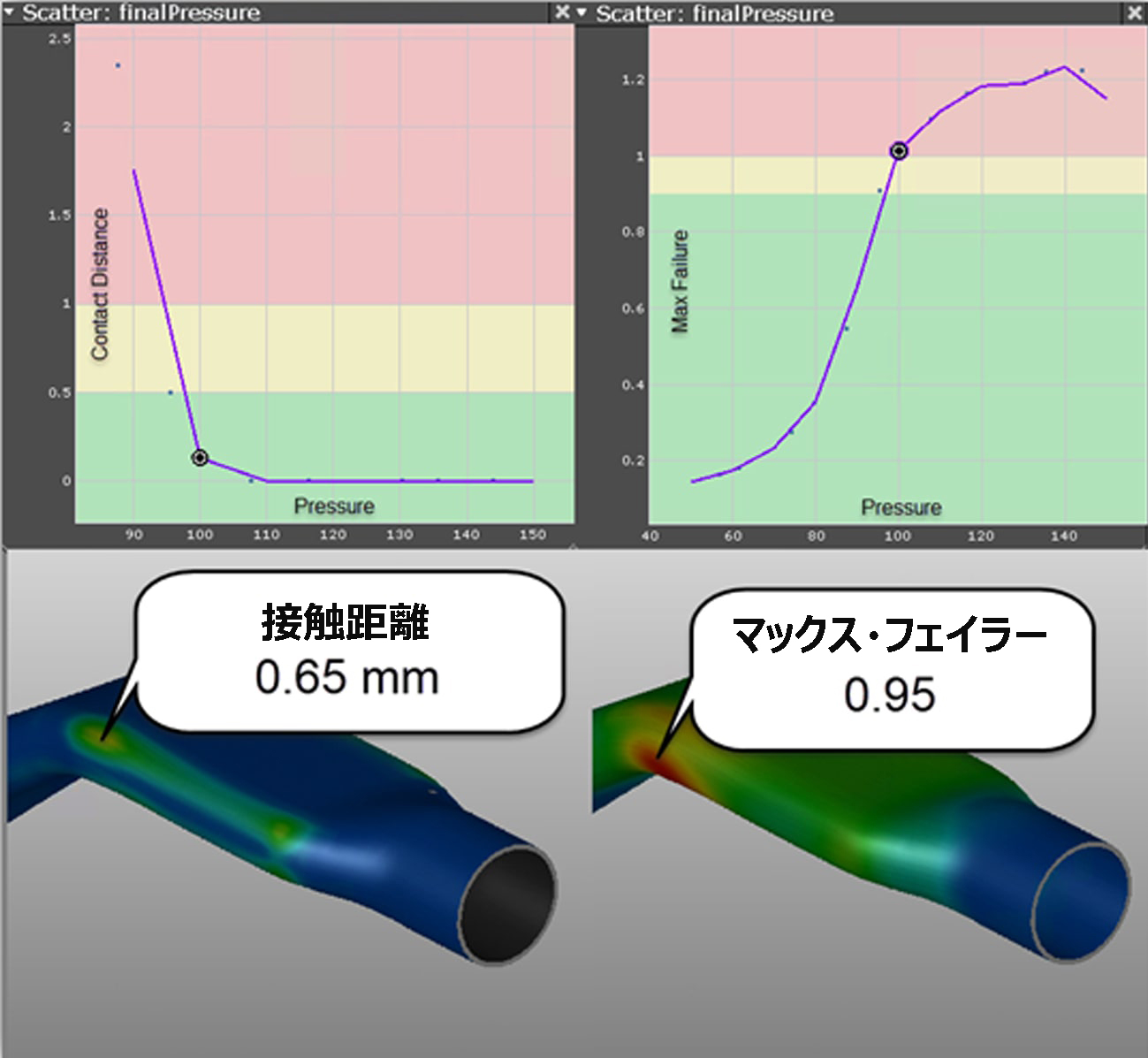

図3 – 接触距離と圧力(左上)、マックス・フェイラーと圧力(右上)、最適化された接触距離(左下)、最適化されたマックス・フェイラー(右下)。図3の下に示す通り、材料はFLD(成形限界図)の不具合限界未満に維持。

これらの結果は、プロセス限界ウィンドウに明確に可視化されます。適用する圧力には、ほとんど変更の余地がありません。高すぎれば部品はわれ、低すぎると1 mmの部品公差を満たせません。このシミュレーションの結果から、アルタンの計算式から算出した79.1 MPaではなく、96.5 MPaのキャリブレーション圧が最適であることが判明しました。部品にわれが生じる時に接触距離が公差内になければ、工程を修正しなければならなかったでしょう。

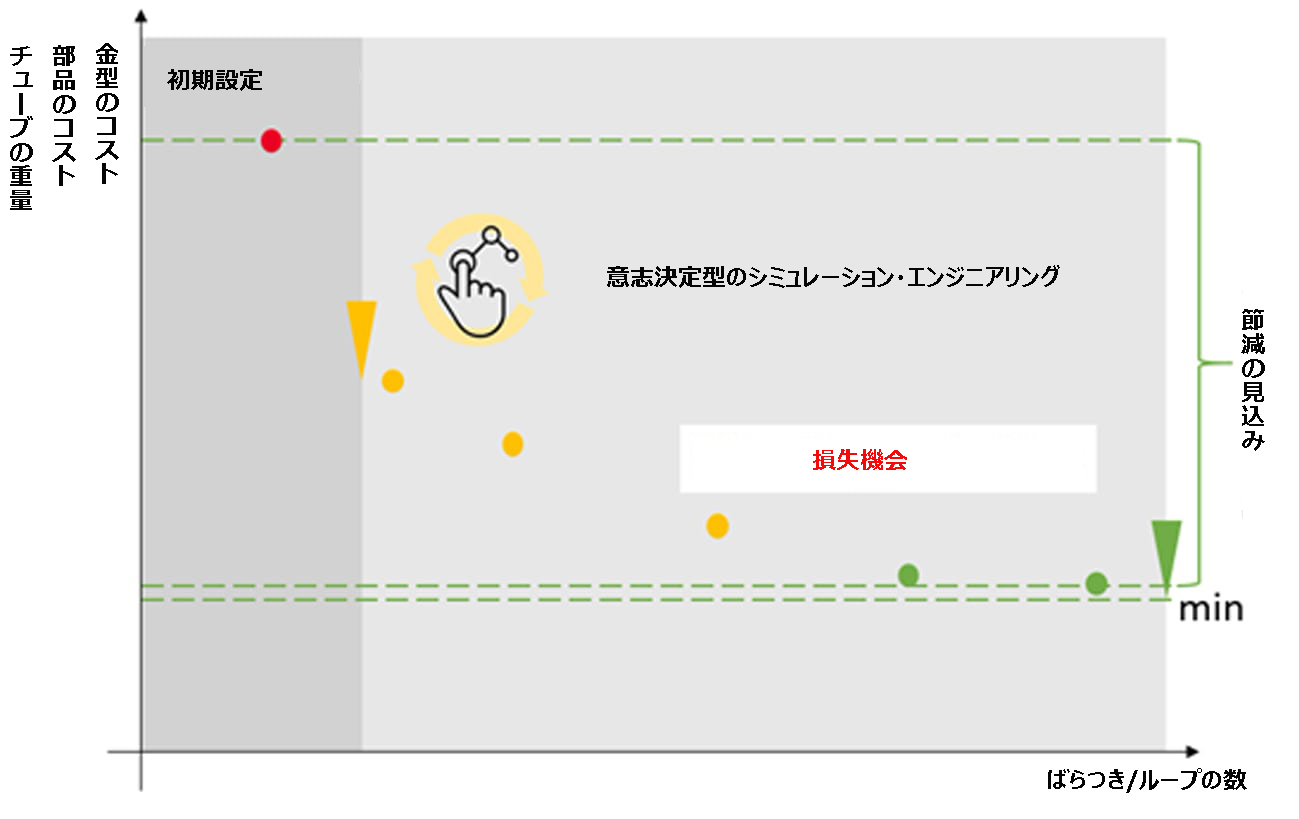

しかしシミュレーションは、これまでエンジニアが積み上げてきた経験をそのまま置換できるものではありません。むしろシミュレーションを活用することで、エンジニアの工数とシミュレーションの時間だけでトライアルができるため、現場で試行錯誤しながら金型を切削する手間が省かれ、またその他のコスト削減にも貢献します。アルタンの計算式は、簡単な部品や工程であれば初期概算値として有効です。しかし自動車業界では、より複雑な部品を短納期かつ低価格で提供することが求められているため、この計算式では対応しきれません。シミュレーションを効果的に用いることで、より良い部品が得られるだけでなく、コストも削減できます(以下の図4を参照)。

図4 – 金型生産前にシミュレーションを活用した場合に見込まれる節減

金型や工程に関する一連の修正を素早く計算できるため、金型を再切削したり、設計の不備が発覚してから工程を再設計するといった煩雑な作業がなくなります。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)