概要

ザルツギッター・ハイドロフォーミング(SZHF)社は、ドイツに拠点を置く熱間チューブ成形部品の大手メーカーであり一次サプライヤです。

昨年、同社ではオートフォーム社のAutoForm熱間チューブ成形シミュレーション・ソフトウェアの精度および適用性の検証を行いました。本稿では、オートフォーム社がSZHF社との共同開発によって、AutoFormソフトウェアの最新バージョンに複雑な熱間チューブ成形工程を組み込んだ経緯をご紹介します。プレス成形業界では比較的新しい工程である熱間チューブ成形は、冷間ハイドロフォーミングよりも優れた部品特性を有します。

熱間チューブ成形とは

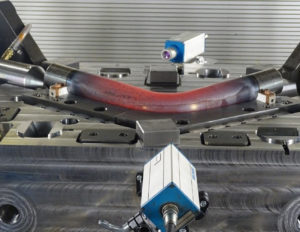

熱間チューブ成形は、複雑な中空形状を有するチューブ部品を高温で成形する工程です。マンガンボロン鋼をオーステナイト相(約950℃)まで加熱して成形性を高めてから、金型で成形します。

金型が閉じると、媒体が金属のワークピースを内側から加圧し、密閉された金型形状の外側に押し出します。この媒体は通常、窒素などの気体です。従来の温間成形や冷間成形よりも作業温度が高いため、高圧をかけなくとも、金属を破断させずに伸ばすことができます。そのため気体の圧力を十分にかけて、チューブを成形します。部品形状まで成形したら、急速に冷却またはクエンチングしてマルテンサイト相組織にすることで、チューブの強度が高まります。

熱間チューブ成形では、一般的に1500MPaの引張強度を容易に実現できる22MnB5などの高強度鋼材を使用します。ザルツギッター社ではこの工程を利用して、1800MPaの引張強度を有する超高強度部品をすでに製造しています。

熱間チューブ成形の必要性

自動車業界では、熱間プレス成形を積極活用しながら、高い強度と硬度を併せ持つ自動車部品を製造しています。成形したシートは様々な手法で他のシートと接合し部品形状を作り出しますが、このデザインから強度と耐衝突性を高めることができます。

また自動車メーカーでは、常に革新的なソリューションを模索し、乗客安全性と燃費のさらなる向上を目指しています。コスト、燃費、軽量化、工程の複雑さといった課題のみならず、EV車のラインアップ強化にまで取り組む上で、近年は自動車部品の特性や構造に着目することで、デザインのさらなる改良を試みています。

熱間チューブ成形には、従来の成形工程よりも多くの利点があります。このようなチューブ部品は比較的コンパクトでありながらも、高い剛性や耐衝撃性を有します。Aピラーなどの自動車部品では、占有領域が小さいことが有利に働くのです。次に、これらの特性を比較しながらご説明します。

熱間チューブ成形と熱間プレス成形

熱間チューブ成形は、BiWアセンブリにおいて、熱間プレス成形を上回る様々な優位性があります。剛性、ひずみ、断面間の均一性、耐衝突性の点で熱間プレス成形を上回り、より複雑な部品に対応できます。複雑な形状に成形できるため、総部品数を抑えることができ、またプレス成形したシートには欠かせない接合部(スポット溶接/ライン溶接など)も削減できます。そのため部品やBiWアセンブリの重量が減り、高い強度対重量比を実現できるのです。

熱間チューブ成形にはこのような利点があるため、Aピラーやシル補強材、バンパーやサイド・ドア・ビームなどの部品から、ツイスト・ビームやサブフレームといったシャーシ・コンポーネントにまで応用されています。

熱間チューブ成形と冷間チューブ成形の比較

冷間チューブ成形と比較しても熱間チューブ成形の優位性は変わりません。まず冷間より成形性が高く、より複雑なチューブ形状に対応できます。また必要な圧力も低いので、例えば、高強度鋼材の熱間チューブ成形から得られる強度と同等の強度を持つ材料等級DP1000の部品を、冷間チューブ成形することも可能です。しかしその場合、成形時のチューブ内圧は大幅に高くなります。しかし冷間チューブ成形では、高い伸びや断面差を得ることは困難です。そのため、ワークピースのひずみ能力は熱間チューブ成形の方がはるかに優れています。

BiWデザインにおける熱間チューブ成形の需要

熱間チューブ成形は20年ほど前から研究と最適化が行われてきましたが、まだ広く採用されるには至っていません。現状では、チューブ部品はBiWデザインのニッチであり、熱間チューブ成形はチューブ部品の中でもさらにニッチであるため、熱間チューブ成形はニッチの中のニッチと言えるでしょう。とはいえ、自動車メーカーがこのニッチを意識していない、というわけではありません。

フォード社やセアト社など、多くのOEMがすでに熱間チューブ成形をデザインに取り入れたり、その効果を調査中です。市場の評価では、熱間チューブ成形によるチューブ部品には多くの利点があるため、今後さらなる成長が見込まれています。

ザルツギッター・ハイドロフォーミング(SZHF)社のような一次サプライヤでは、このような熱間チューブ成形を利用した部品製造の案件が急増しています。SZHF社は熱間チューブ成形部品を驚くほどの高精度で製造できる工程を開発しましたが、しかしエンジニアリング段階においては、生産開始前のフィージビリティを確実に検討できるシミュレーション・ソリューションが不足していました。時を追うごとに製造依頼が増える中、信頼できる熱間チューブ成形シミュレーション・ソフトウェアの必要性が益々高まってきたのです。

SZHF社のシミュレーションのニーズを満たすTubeXpert

SZHF社にはデザインが複雑な新規部品の依頼が多くあります。熱間チューブ成形工程または冷間チューブ成形を使用したマルチハイドロフォーミング工程が必要となりますが、後者の場合、要求される伸びが大きすぎたり、部品の断面がチューブ長に沿って大きくばらついたりすることがあります。そのためSZHF社ではより良好な製造が見込まれる熱間チューブ成形を推奨しています。

この提案を受けたお客様は、当然ながら、部品製造にかかるコストや精度、時間といった点を気にされます。この疑念を解消するには部品の詳細なシミュレーションが不可欠ですが、SZHF社には信頼できるシミュレーションを実行する術がありませんでした。

しかしTubeXpertソフトウェアの活用を始めてから、シミュレーションを外注することなく、部品設計の製造可能性を社内で判断できるようになったのです。またサイクルタイムを決定して、顧客に信頼できる部品の見積もりを提供することも可能になりました。このような一連の作業をすべて、冷間チューブ成形のシミュレーションと同程度の時間で完了できるのです。SZHF社ではTubeXpertの導入以降、工程全体のモデル化と見積もりの作成を2~3日以内で対応できるようになりました。そしてお客様も各工程のコストを即座に評価することができます。

TubeXpertはマンガンボロン鋼材だけでなく、アルミニウム、チタン、ステンレス鋼の高精度なシミュレーションに対応しています。間接的な熱間チューブ成形と直接的な熱間チューブ成形の両方について、クエンチングを含む熱間チューブ成形工程全体のシミュレーションを実行できます。

結論

熱間チューブ成形工程を活用することで、部品数とアセンブリを少なく抑えることができるため、SZHF社および取引先のOEMはより機能的で複雑なチューブ部品をより短時間で製造することが可能になりました。また工数や溶接コスト、そして熱間プレス成形に関連するアセンブリの不具合も軽減できます。このため熱間プレス成形と比べると、熱間チューブ成形は長期的には安価になります。

こうした利点から、今後数年のうちに熱間チューブ成形を採用するメーカーが増えることは間違いないでしょう。そしてOEMとサプライヤの双方がTubeXpertを活用し、工程の簡易化が進むことが予測されます。サプライヤは自社の工程能力を適正に判断することができるようになり、またOEMも信頼できる調査結果を得ることができるのです。