直感に頼ったわれ対策の是非

われの解消方法を問われた場合に「ドロービードを弱める」と直感的にお答えになった方は、本稿の結論に驚かれることでしょう。この「顧客事例」シリーズの最新記事では、生産中に散発的に生じるわれの解消に取り組んだインド某企業の事例について、オートフォーム・インド社テクニカル・アカウント・マネージャのマヤンク・グプタが紹介します。ソリューションを検討する際には、エンジニアリング段階で工程ロバスト性解析を行うことが重要であることを、AutoFormソフトウェアを使って検証した内容です。

問題提起

オートフォーム・インド社のあるお客様は、基幹部品の生産トライアル中の不具合に直面していました。シミュレーションは「グリーン」であるにも関わらず、ドロービードに隣接する領域にわれが検出されたのです。

図1:生産中に検出された散発的なわれ

根本的な原因特定のための解析: 工程ロバスト性

不具合の根本的な原因を特定するため、オートフォーム・インド社はお客様と共同プロジェクトを開始しました。この不具合の発生には一貫性がなく、工程ロバスト性との関連が疑われるため、AutoFormソフトウェアで検証を行いました。

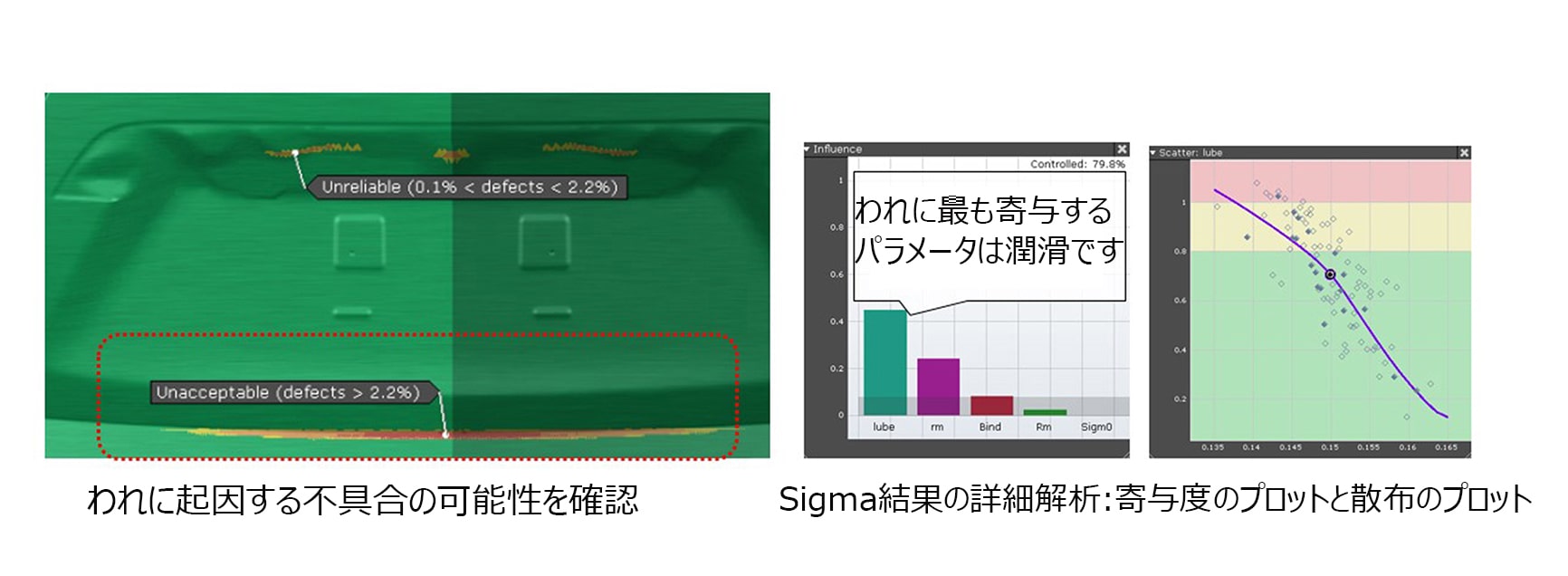

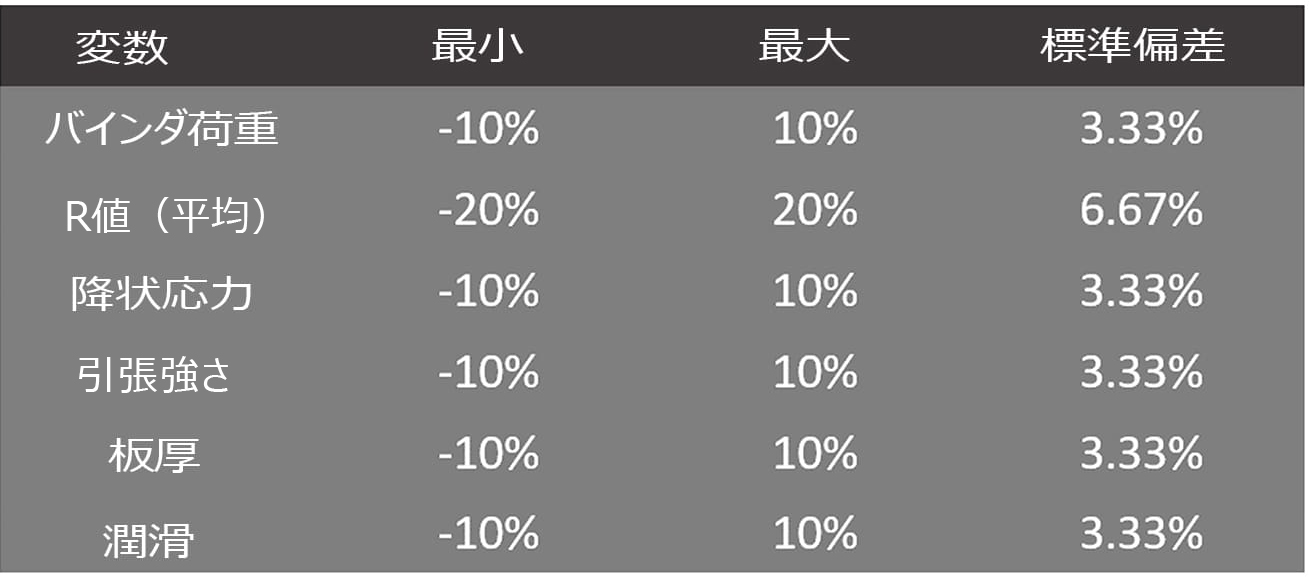

工程ロバスト性を評価する際には、制御不能なばらつきを考慮する必要があります。材料特性、板厚、潤滑、バインダのトン数(若干)などの変動するパラメータは、プレス成形を行う作業者が制御できるものではありません。

またこれらの入力パラメータは生産中に変化します。そのため解析ではパラメータのばらつきを定義し、生産シミュレーションの結果を評価しました。

図2: 入力変数のばらつきを定義(実際のばらつきが不明なためデフォルト値を使用)

結果を分析した結果、以下が明らかになりました。

- 工程が不安定であることに起因するわれは、実際の生産中にわれが発生した領域とすべて同じように予測されました。

- われに対して最も寄与するパラメータは潤滑だと考えられがちですが、ここでは直感的な判断とは異なりました。驚くべきことに、摩擦係数を低くする(潤滑剤を増やす)と、さらに多くのわれが発生しました。

図3: 摩擦係数の低減(潤滑剤の増量)によって高まるわれの危険性

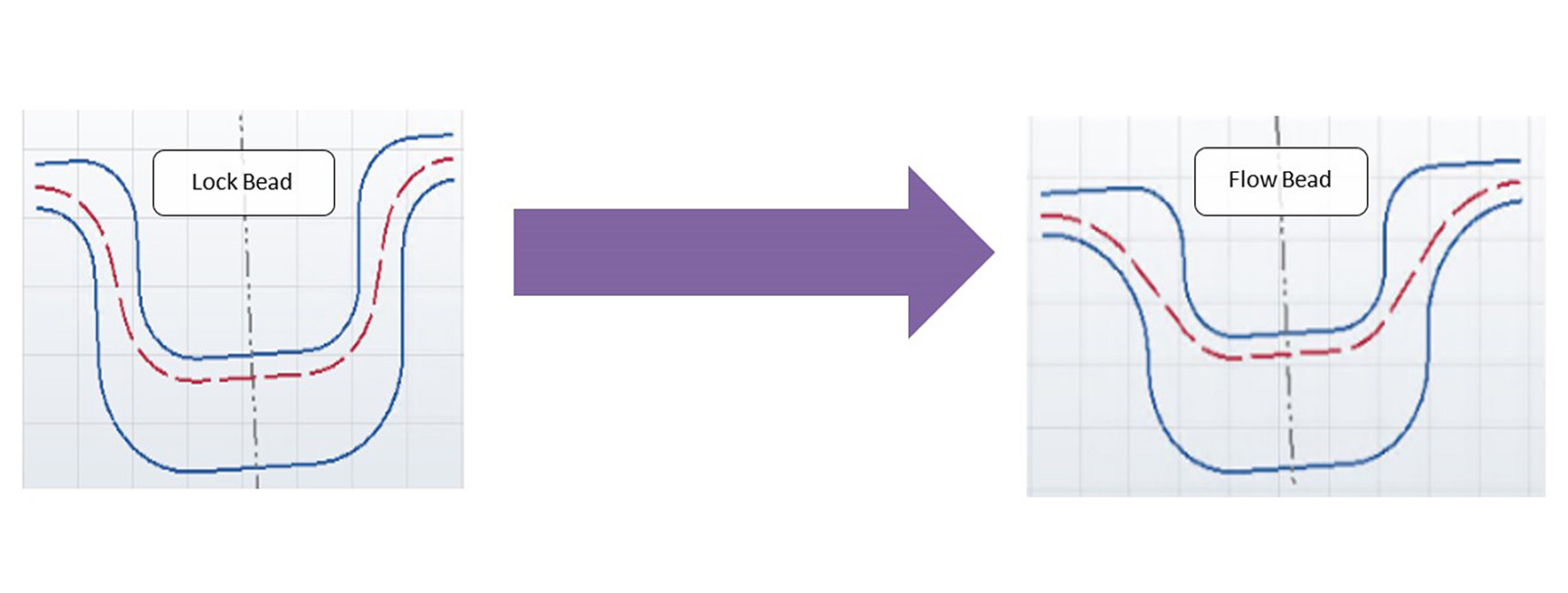

根本的な原因特定のための解析: ドロービードの検討

ロバスト性の初期検討後、ドロービード形状が成形性の結果にどのように寄与するかを分析することになりました。そのためロック・ビード(高いビード高)からフロー・ビード(低いビード高)まで、ドロービード形状を変数として定義し(図4を参照)、寄与度を把握するために改めてシミュレーションを実行しました。

図4: ドロービード形状を変数として定義し、成形性に対する寄与度を分析

結果の分析から、2つの領域でわれの危険性が高いことが判明しました。またこれらの領域では、われに対するビード形状の寄与度が相反することもわかりました。ビードを緩めると、ある領域のわれは解消しますが、別の領域でわれが発生するため、またもや直感に反しています。そこで改めて検証しなければならないのが「両方の領域でわれを解消できるドロービード拘束力の値や形状」であり、つまり、このプロセス・ウィンドウを検証する必要が生じます。

結果を分析すると、両方のわれを解消する小さなプロセス・ウィンドウが特定されましたが、ほんのわずかでも外れると、どちらかの領域でわれが発生する危険があります。ロバスト性解析の結果からすでに明らかなとおり、この工程は非常に敏感なのです。

図5:両方の領域におけるドロービードの強度とわれの傾向を比較。

領域#1では、ビードの強度を下げるとわれやすくなります

ソリューション

長方形ビードの代わりにダブル・ビードを使用すると良好な試験結果が得られますが、より大きなブランクが必要となるため、材料の利用率は低くなります。お客様には難しい判断が迫られますが、設計と工程のロバスト性をエンジニアリングの段階で検証することで、設計や工程をより柔軟に変更できるようになります。そのため材料の利用率を妥協することなく、不具合を容易に解消することができるのです。

エンジニアリング段階でロバスト性解析を実行すべき理由

直感的に判断したソリューションから望ましい結果を常に得られるわけではないことが、この事例によって示されました。経験則が誤った方策を導き出す可能性もあります。また生産中に必ず生じる工程パラメータのばらつきを考慮しながら、設計や工程を検証することも非常に重要です。

工程設計中に検討を適切に行っていたら、この不具合から生じるすべてのコストを回避することができたはずです。つまり、一般的な通念には反しても、常識に従い、エンジニアリングの段階で生産のシミュレーションを行うことで、実際の現場にて効率的に生産することが可能になります。適切に検証されたシミュレーションに優るものはありません。