CO2排出量の削減は、近年、世界的に最も注目されているテーマの一つです。製造業においてこの動向を後押しする要因は、国際法への準拠、炭素税の高騰、社会的規範、消費者の環境意識変化などが挙げられます。自動車産業におけるCO2排出量削減の取り組みとして、冷間および熱間プレス成形技術を深く考察することで、バリューチェーン全体から生じる排出を把握することができます。冷間プレスと熱間プレスに優劣はあるのか、また将来的に優先的に採用すべきプレス成形技術はどちらであるか、併せて考察します。

図1: 工業分野のCO2排出量は世界最大級

CO2排出量の算出方法

冷間と熱間のプレス成形技術を詳細に比較分析する前に、まずCO2排出量の算出方法について説明します。適正な比較検討を行うには、ガイドラインとなる標準が必要となります。そこで温室効果ガスの国際基準として広く採用されているのが、世界資源研究所(WRI)と持続可能な開発のための世界経済人会議(WBCSD)が政府、NGO、企業の協力を得て策定したGHG(温室効果ガス)プロトコルです[1]。従って本稿では、GHGプロトコルの基準、特に「スコープ1~3」のコンセプトをもとにGHG排出に着目した冷間プレスと熱間プレスの比較を行います。

「スコープ1~3」とは

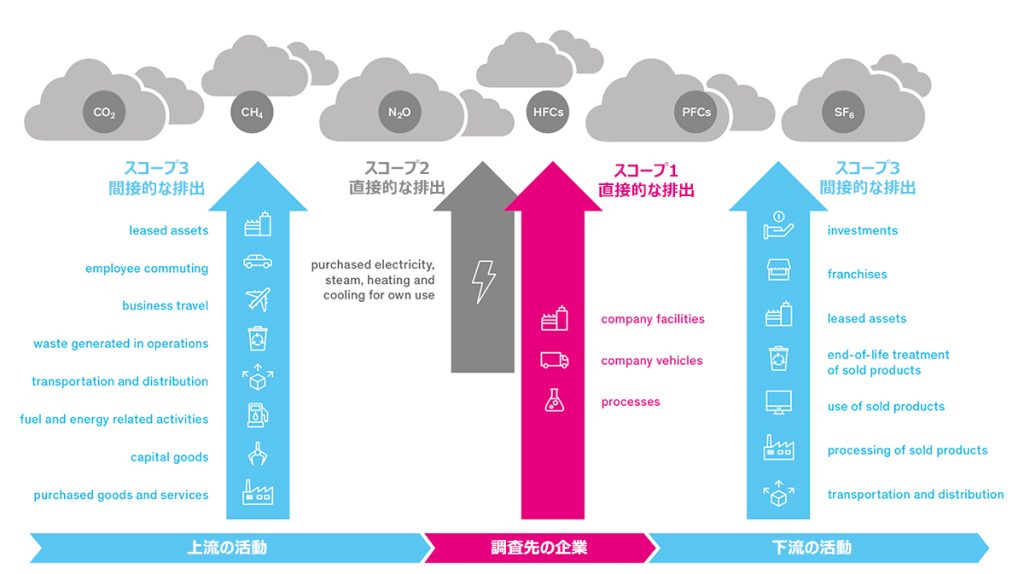

バリューチェーンにおけるCO2排出はすべてスコープ1、2、3 に分類できます。スコープ1は調査対象の会社の企業活動で発生するすべての直接的な排出をまとめたもので、たとえば、炉でのガス燃焼などが該当します。電力など、購入したエネルギーの消費については間接的な排出として、スコープ2に分類されます。スコープ3はスコープ2に該当しない間接的な排出で、これはバリューチェーンの上流と下流の活動に分類されます。上流側の例としては購入する鉄鋼材料に関連する排出、下流側の例としては自動車を運転する際の燃料消費などが相当します。

図2: バリューチェーンに沿ったGHGの排出[2]

スコープ 1~3とプレス部品の関係性

図2が示すとおり、CO2はさまざまな形態で排出されています。しかし冷間と熱間のプレス成形技術の比較においては、すべてが関連しているわけではないため、いくつかの排出形態を選び出し、より詳細な分析を行いました。

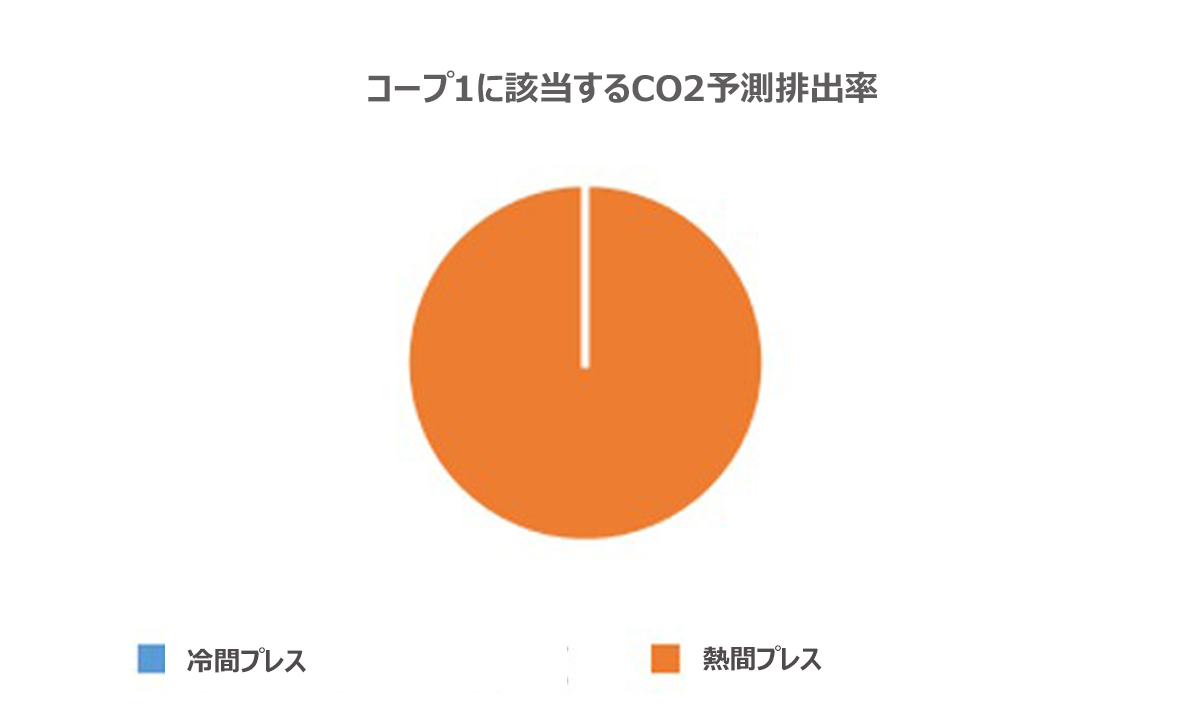

スコープ1の直接的な排出は、熱間プレス成形のみが該当します。シートの焼きなましにガス燃焼炉を使用する場合、プレス工場で燃焼するガスからGHG排出が生じています。しかし電気炉あるいは電気とガス加熱を併用したハイブリッド炉を使用すれば、排出量を削減することができます。冷間プレス成形から直接的なGHG排出は生じないため、CO2排出量削減の観点においては、スコープ1では熱間プレス成形が劣位にあります。

図3: スコープ1直接的な排出

熱間プレスと冷間プレスで生じるガス燃焼の比較

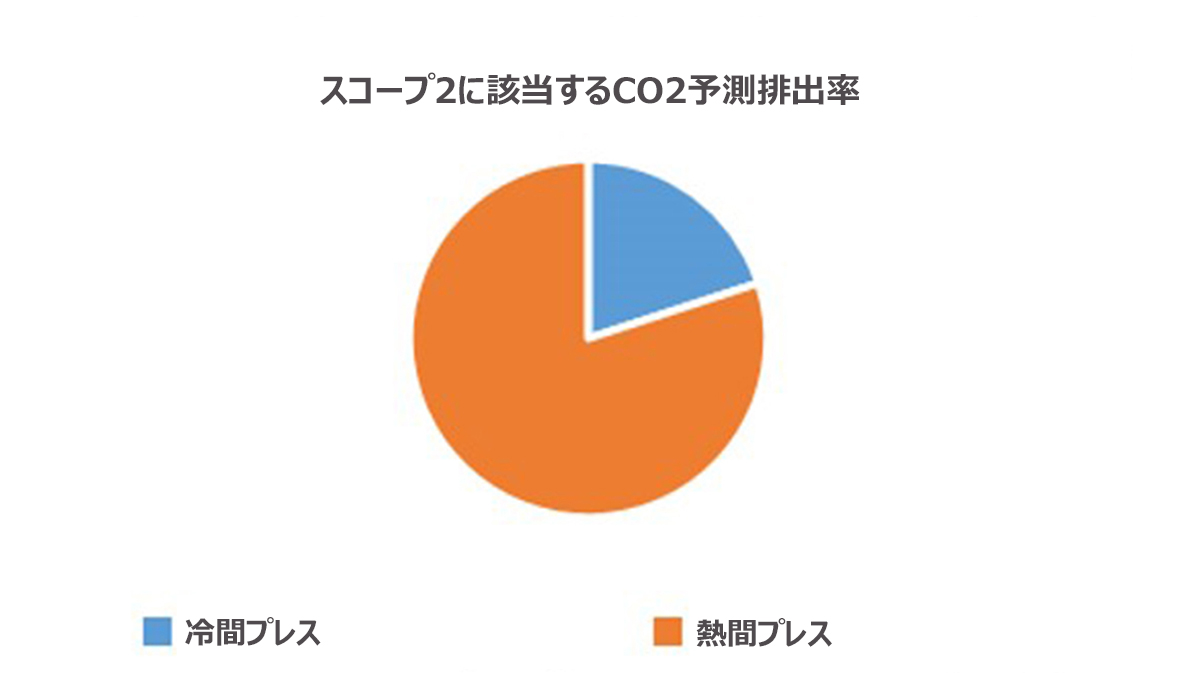

スコープ2の間接的な排出についても、冷間プレスが優勢だと思われます。なぜならば熱間プレスでは、大量の電力を集中的に消費するためです。油圧プレスのみならず、ブランクカッターや冷却器、エネルギーを大量消費する最終切断用レーザーなどの設備にもエネルギーを供給しなければなりません。また部品のサイクルタイムも比較的長くなるため、必然的に部品毎の排出量も多くなります。[3]

図4: スコープ2間接的な排出の比較

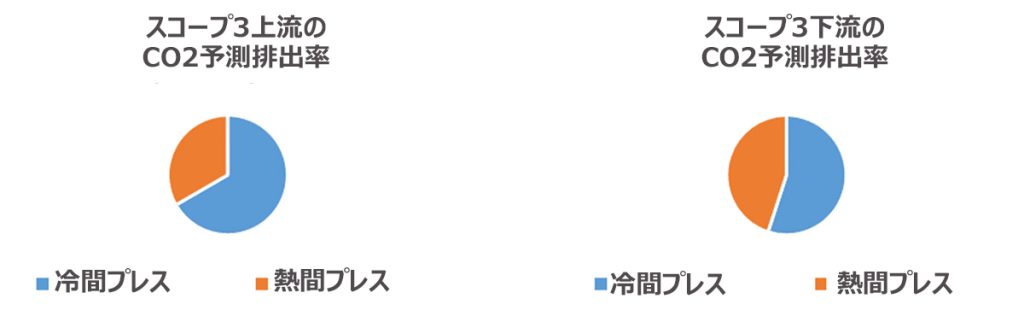

スコープ1と2の分析は比較的容易ですが、スコープ3になると分析はより複雑になります。熱間プレスの唯一決定的な弱点は、ガス燃焼炉用のガスを購入しなければならないことです。燃焼用ガスを使用する場合、ガスの抽出と輸送から非常に多くのGHG排出が生じます (ドイツでは12.5%)[4]。しかし一方で、購入する鉄鋼材料の分析はより複雑になります。例えば22MnB5とDP1000を比較する場合、両者には合金にわずかな違いがあるだけで、工程ルートにも大差はないため、材料等級自体がGHG排出に大きく影響することはありません。しかしここで着目すべき点は鉄鋼材料の量です。熱間プレスの利点は、複雑なアセンブリを簡略化でき、また部品を軽量化できることにありますが、これはGHG排出の観点からも非常に有利に働きます。つまり、熱間プレスによって各部品をどれだけ軽量化でき、上流のGHG排出を削減できるかが、スコープ3における比較のポイントにもなるのです[9]。スコープ3の下流側にて熱間プレスが優位にあることは一目瞭然です。最終製品を1グラム軽量化するごとに燃料消費量が減り、アセンブリを簡略化するごとに後続の接合工程の回数が少なくなります。

図5: スコープ3 -排出の比較 (上流および下流)

特記事項

排出の性質を理解することで、プレス成形工程を冷間と熱間のそれぞれで行った場合のCO2排出量を比較することが可能になります。まずは熱間プレスがもたらすメリットとその程度を把握することから始めます。熱間プレスで部品を製造すると、重量はどれくらい削減できるのか、また、冷間プレスで製造した複数のプレス部品を組み付ける代わりに、熱間プレスによる単品部品で代替することはできるのか、といった可能性を検討します。これらはすべて鉄鋼材料の量も関係してくるため、スコープ3の排出量に直接的な影響があります。

熱間プレスのみで生じるスコープ1の排出も、必ずしも発生するとは限りません。例えば炉に再生可能エネルギーを用いるなど、CO2ニュートラルなエネルギーを活用できる場合もありうるからです。ガスをエネルギーとして使用する場合でも、スコープ1~3の分析[5]から外された、別枠として考慮されるバイオガスに切り替えることができます。しかしバイオガスを使用する際には、留意すべき点がいくつかあります。まずバイオガスの生産に使用する土地は、食料生産に使用している土地から転用しなければいけません。またバイオガスの生産時には、有害な物質が排出される可能性があることにも注意が必要です[6]。

複雑な現状を評価することの難しさに加え、CO2削減に関する多くの研究が進んでいることも重なり、状況はより複雑さが増しています。

最新の研究動向と着目点

鉄鋼業を環境に優しい生産へ転換することは重要課題であり、プレス工場のスコープ3の排出にも大きな影響を及ぼします。そのため鉄鋼メーカーではさまざまな手段で脱炭素化を進めています。中でも化石燃料である石炭を使った溶鉱炉での還元の代わりに、環境に優しい水素を使った直接還元に置き換えることができれば、これがゲームチェンジャーとなり大きな変革が進むと予測されています[7]。これが実現すれば、環境に優しい電力エネルギーを利用し、電気アーク炉で銑鉄を生産することが可能となります。

図6: 次世代技術の直接還元[7]

また冷間プレスの技術開発としては、熱間プレスに対抗して、高強度鋼から複雑な形状を製造する取り組みも進んでいます。例えば、金型を分割し複雑な機構を与えることで、それぞれ異なる速度で移動する金型コンポーネントを個別にコントロールし、従来の冷間プレスでは対応できなかった部品形状が実現できるようになります。[3]

図 7: アルガイア社のVariotempoプロセス [3]

一方、熱間プレスについては、環境面を改善する取り組みが進んでいます。その一例として、ホンダ社ではエネルギーを多く消費するレーザー切断に代わり、成形時に部品を直接トリミングする手法を推進しています[資料8]。

CO2削減の取り組みにおけるシミュレーションの活用

CO2の排出に関わるパラメータを把握し、定量化する上で、プレス成形シミュレーションが重要な役割を果たします。熱間プレスあるいは冷間プレスの最終決定を行う前にシミュレーションを活用すれば、ブランクサイズ、材料板厚、部品重量、BiWアセンブリ、サイクルタイムなど、すべて徹底的に調べ上げることができます。

部品製造に熱間プレスと冷間プレスのどちらを用いるかを検討する際には、プレス成形シミュレーションのフィージビリティ評価をその根拠として活用することができます。技術的な観点から熱間プレスを用いることが決まれば、スコープ1と2に相当するCO2排出は明らかに多くなります。しかしその一方で、部品を軽量化することで、スコープ3のCO2排出を削減することができます。

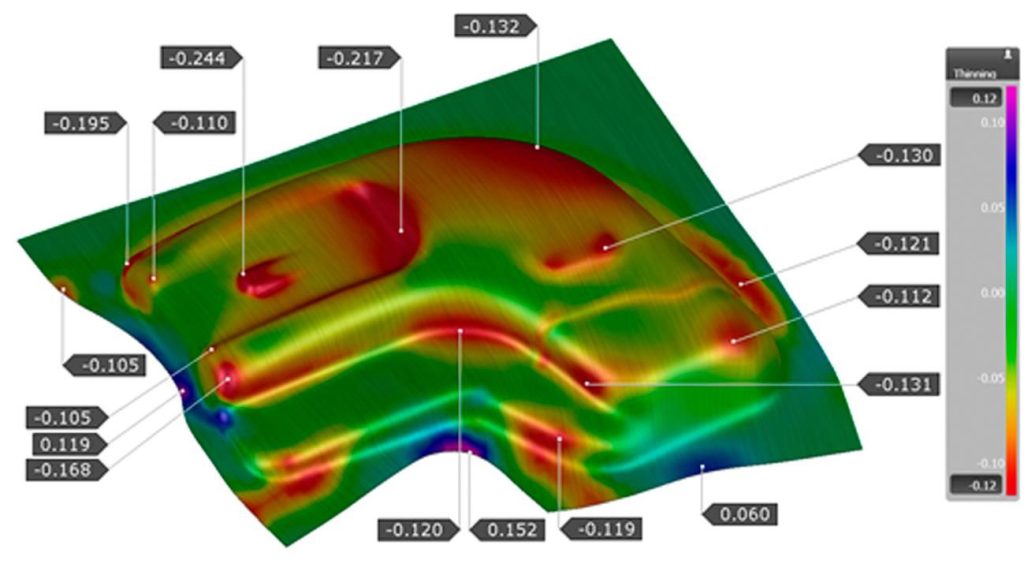

図8: AutoForm板減解析

すでに工程が決定している場合でも、ブランクサイズの最適化/最小化によって、スコープ3の排出は大幅に削減されます。使用する材料を1グラム削るごとに、CO2削減に対する大きな貢献となるのです[9]。最小ブランクの検討は、初期の製品開発から部品生産までプレス成形プロセスチェーン全体を通じて、シミュレーションを活用した取り組みが行われています。

図9: AutoFormブランク寸法解析

明確な答えはありません

CO2排出量が多いのは熱間プレスと冷間プレスのどちらであるかを厳密に定義することはほぼ不可能です。GHG基準を遵守するには、多くの影響因子を個別に検討しなければいけません。熱間プレスはガスの燃焼が不可避なためCO2排出が多いと思われがちですが、しかし部品の軽量化やアセンブリの簡易化が進むことで部品単位でのCO2が削減されるため、スコープ3のCO2排出を抑制できます。また多くの企業が様々な角度から研究開発戦略に取り組んでいるため、今後数年のうちに明確な答えが導かれるような状況でもありません。そのためシミュレーションを活用して予想されるCO2排出量を把握および定量化し、熱間プレスと冷間プレスのどちらを選択するかを検討するための判断材料とすべきなのです。

参考文献

[1] Green House Gas Protocol, Access Date: April 22, 2022 (https://ghgprotocol.org/about-us)

[2] Foundation myclimate: What are Science-Based Targets (SBT)? Access Date: April 22, 2022

(https://www.myclimate.org/information/faq/faq-detail/what-are-science-based-targets-sbt/)

[3] Allgaier, Verfahren zur Kaltumformung von hochfestem Stahl und Aluminium für den Leichtbau ‚Variotempo‘, Umweltinnovationsprogramm; 2020 (https://www.umweltinnovationsprogramm.de/sites/default/files/2020-10/nka3-003076_abschlussbericht_ueberarbeitet.pdf)

[4] Deutscher Verein des Gas- und Wasserfaches e.V.: METHAN-EMISSIONEN DER ERDGAS-INFRASTRUKTUR, Daten, Fakten und Initiativen der Gasbranche; 2020 (https://www.dvgw.de/medien/dvgw/leistungen/publikationen/methanemissionen-erdgas-zahlen-fakten-dvgw.pdf)

[5] Green House Gas Protocol: Corporate Standard, Access Date: April 22, 2022 (https://ghgprotocol.org/corporate-standard)

[6] Umweltbundesamt, Biogasanlagen, Access Date: April 22, 2022 (https://www.umweltbundesamt.de/themen/wirtschaft-konsum/industriebranchen/biogasanlagen#immissionsschutzrechtliche-anforderungen-an-biogasanlagen)

[7] thyssenkrupp Steel Europe AG, thyssenkrupp Steel’s climate strategy. Premium flat steel, less of CO2, Access Date: April 22, 2022 (https://www.thyssenkrupp-steel.com/en/company/sustainability/climate-strategy/)