早期に講じるべき対策: 初期段階のロバスト性検討でスプリングバックの

対策を確立

本稿では部品最適化の初期段階でスプリングバックの範囲を縮小する手法についてご紹介します。以下の内容は、「第23回ハノーバー成形技術会議」(2020年3月)で発表されたものです。この発表内容は、会議の案内書にも掲載されています。この会議はコロナ禍の2020年にドイツで開催された数少ない会議のひとつで、オートフォームは、この会議中にブースを出展しました。残念ながら下半期に予定されていた会議の多くは感染拡大のため中止を余儀なくされました。筆者は同僚のウルリッヒ・キャスと共に、プレス成形技術の現状について紹介します。

ロバストなスプリングバック

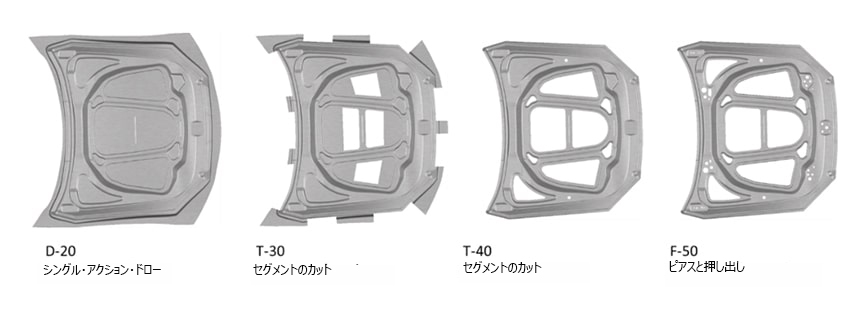

軽量化の手法として一般的に用いられる薄い高強度材料やアルミニウムなどでは、ボディ部品のスプリングバックが増大します。本稿ではボンネット・インナーのスプリングバック挙動に関係づけながら、部品最適化のプロセスについて論じます。図1は成形工程の工程順を示しています。このボンネット・インナーは、アルミのシート(EN-AW-5182-O/H111)で製造します。

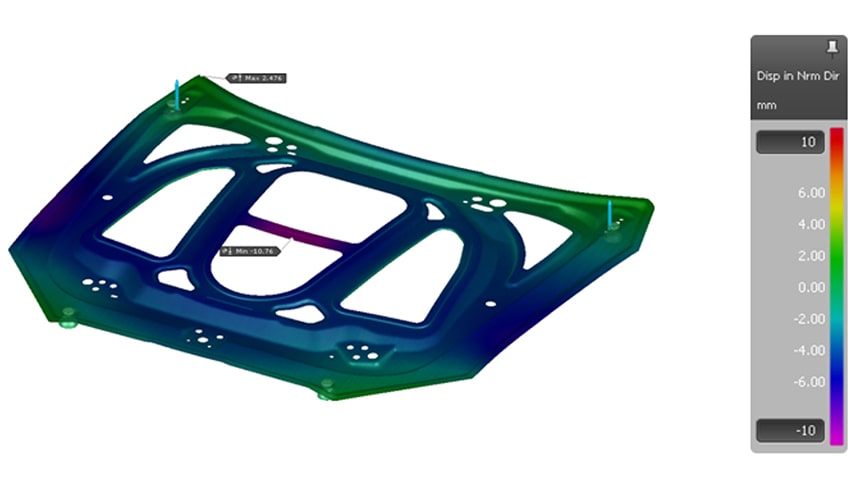

図2は基準シミュレーションのスプリングバック結果を示しています。スプリングバックの最大値はコーナー領域の約2.5 mm(上向き)、部品中央部の材料変位量は約11.0 mm(下向き)です。測定ゲージは実測工程ステップで考慮します。丸穴と細長い穴の2つのパイロットが、部品平面内での部品のずれや回転を防ぎます。部品は4点の支持ポイント上に配置します(クランプ)。

図2: クランプ・コンセプトを考慮した基準シミュレーションの

図2: クランプ・コンセプトを考慮した基準シミュレーションの

スプリングバックの結果

この部品は剛性が低いため、自重がスプリングバック結果に大きな影響を与えます。つまり次に行うスプリングバック見込み補正は、測定ゲージのスプリングバック結果をもとに行わなければなりません。支持ポイントがずれると部品のたわみが変わるため、スプリングバック結果も変化する可能性があります。そのため、支持ポイントが3点の最小クランプ・コンセプトは、見込み補正に適用できません。

上述のとおり、基準シミュレーションの結果では、後段階で発生しうる寸法精度の問題を十分に評価できません。そのためAutoFormを活用し、工程のロバスト性を検討します。表1はパラメータのばらつきを示します。摩擦条件については、通例の摩擦係数(µ)は使わずに、潤滑量にばらつきを設定します。このブログ投稿サイトには、一定の摩擦係数の代わりにTriboFormを適用する利点について解説している記事が複数投稿されています。TriboFormを活用するとシミュレーションに潤滑量のばらつきを組み込むことができるため、現実の事象をより正確に表現することができます。

表1: ロバスト性解析で検討したパラメータのばらつき

| パラメータ | 最小 | 最大 | 標準偏差 |

| 潤滑量 | 0.9 g/m² | 1.1 g/m² | 0.03 g/m² |

| バインダ荷重 | 1170 kN | 1430 kN | 43 kN |

| 降伏応力および引張強度(相関係数=0.8) | 120 N/mm² 250 N/mm² |

146 N/mm² 205 N/mm² |

4.4 N/mm² 9.3 N/mm² |

| 異方性(rm-値) | -20% | +20% | 6.67% |

| xとy方向のブランク位置 | -1 mm | +1 mm | 0.33 mm |

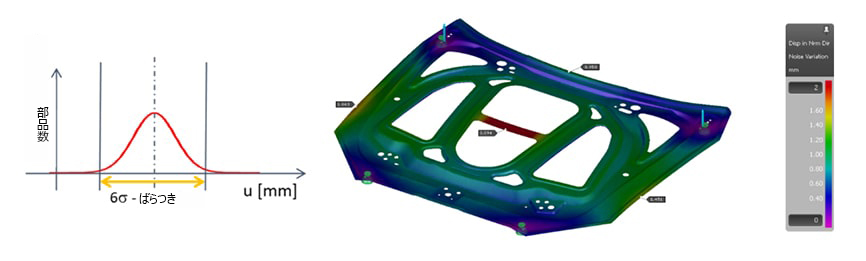

図3: ノイズ・パラメータのばらつきによるスプリングバックの範囲

図3: ノイズ・パラメータのばらつきによるスプリングバックの範囲

ロバスト性の検討にて算出されたスプリングバックのばらつきを図3に示します。部品中央部ではスプリングバックのばらつきは3.0 mmを超え、ヘムのフランジ部分では約1.7 mmとなっています。重要な領域が製造上の許容範囲である+/-0.7mmに収まっていません。ばらつきが1.4 mmを超える領域はすべてロバストな製造が見込めません。図4はCp値を示します。これは公差幅(この場合、Tol = 1.4 mm)と6sのばらつき(図3の広がり)の商です。スクラップ量もCp値から算出できます。図が示す通り、重要な領域が信号色で表示されています。

スプリングバックのばらつきと不良品の割合は、いずれも後段階で特定されます。次に検討すべき問題は、スプリングバック結果に最も大きな影響を与えるパラメータの特定です。スプリングバック結果の最重要因子を図5に示します。シート材の強度と異方性は、重要な領域に最も大きく影響します。この結果から、材料特性のばらつきを制限するという解決策が考えられます。しかし、これでは材料のコストが高騰するため、大半のケースでは現実的な解決策とはなりません。

SPI(分析的工程改善)を活用したスプリングバック量の最小化

ロバスト性解析から、この成形工程がロバストではないことが明らかになりました。材料パラメータのばらつきを抑えた材料の採用はコストがかかりすぎるので、この場合は選択肢となりえません。そのため工程のロバスト性を担保するには、別の対策を講ずる必要があります。工程を改善するために、まずはドロービードを使ってブランクをさらに引っ張ることができるかを検討します。これでも十分でない場合、部品形状の最適化をさらに検討しなければなりませんが、これは開発の早期段階のみで可能です。この理由から、早期のフィージビリティ検討と並行して、ロバストなスプリングバックも検討する必要があります。

部品形状の最適化

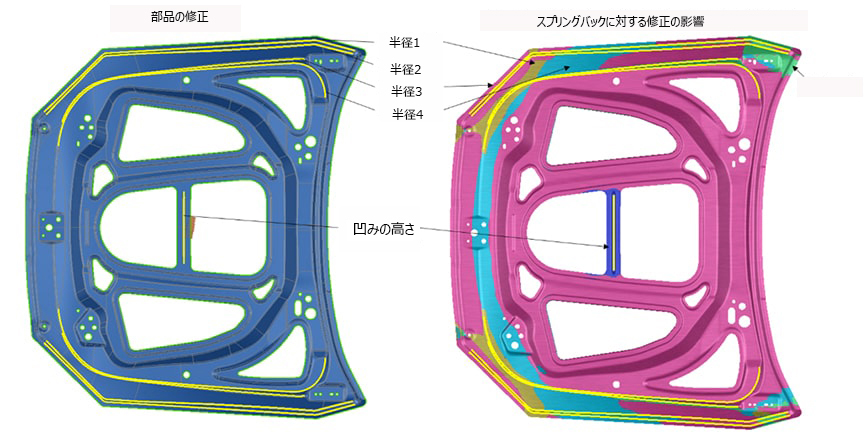

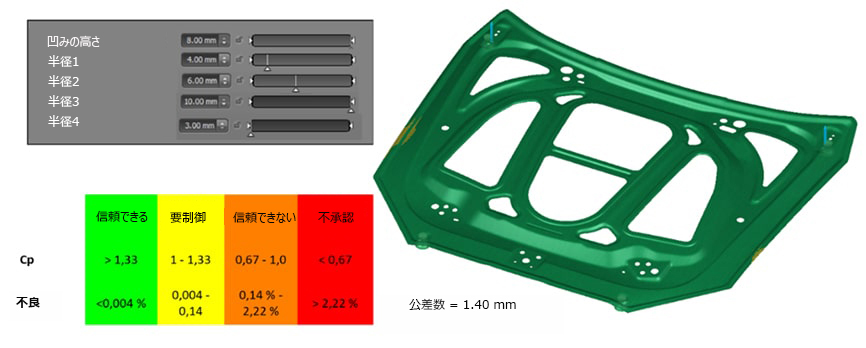

AutoForm-Sigmaを使って、ロバスト性解析と最適化を実行できます。ここでは部品中央部の凹ビードの高さと4つの半径にばらつきをもたせました。半径は部品に左右対称のものとして扱います。ロバスト性解析とは対照的に、ばらつきには正規分布ではなく、均一な分布としてパラメータを考慮しました。SPI手法を用いて、最適な結果を求めて評価を行います。この場合の最適とは、スプリングバックのばらつきを最小限に抑えながら生産ができる工程を意味します。

図6: スプリングバックとロバスト性を考慮した部品形状の最適化

どの部品の修正がスプリングバック結果に最も大きく影響するかを図6に示します。予想通り、部品中央部の凹みの高さが、部品中央部の重要な領域に最も大きく影響します。しかし内側の半径4の変化がフランジに最も大きな影響を与えるかは、最初からはっきりしていたわけではありません。

図7ではAutoForm-Sigmaのスライダ個々のコンポーネント・パラメータを変化させた結果を直接評価しています。図4と図7を比較すると、スプリングバックに対するロバスト性が高まっていることがわかります。コンポーネントの最適化では併せて工程のロバスト性も考慮されるため、われに対する工程の限界も広げることができます。

図7: 最適化された部品のスプリングバックの工程能力指数(Cp値)

図7: 最適化された部品のスプリングバックの工程能力指数(Cp値)

ロバスト性評価のもうひとつのメリットは、個々の変数が結果に及ぼす影響を簡潔かつ明瞭に確認できることです。結果にまったく影響がない修正を判別できると非常に便利です。個別のシミュレーションを多数実行する場合、このような判別はほぼ不可能です。最適化の結果から、複雑なコンポーネントの場合、小さな半径から生じる問題は必ずしも小さくないことがわかります。

スプリングバック見込み補正

ロバスト性を考慮した分析的工程改善(R-SPI)を使って、ロバストな製造が担保されるように部品を変更しました。しかしそれでも部品のスプリングバックは必要公差を上回るため、デジタル・エンジニアリングによって見込み補正する必要があります。

見込み補正の方案

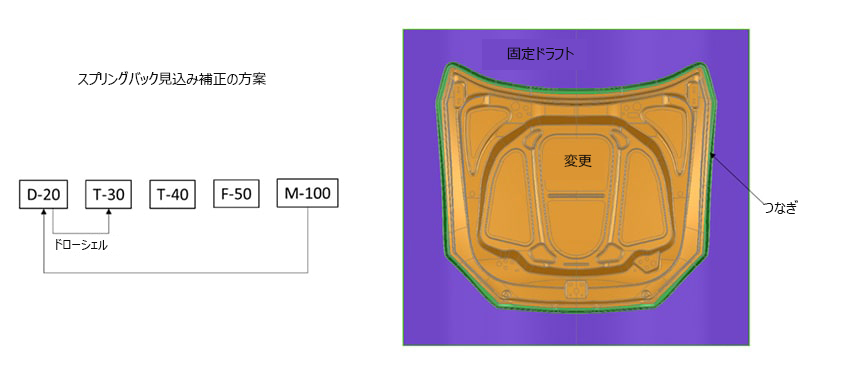

スプリングバック見込み補正の方案および手法、つまりどのスプリングバック結果を使って、どの工程を補正するかを、図8に示します。見込み補正は最小限のみ行うことを目標とします。測定ゲージM‑100のスプリングバック結果を使って、ドロー・ステップD-20を見込み補正します。

図8: スプリングバック見込み補正の方案および手法

最初のトリム工程のポストとパッドを「ドローシェル・コンセプト」で見込み補正しました。工程T-30では、ドローD-20の後、トリム金型がスプリングバックした部品形状を受け取ることを意味します。この工程は、以下の記事で説明しています。

“The Challenge of Compensation: The Use of the Draw-Shell Method”

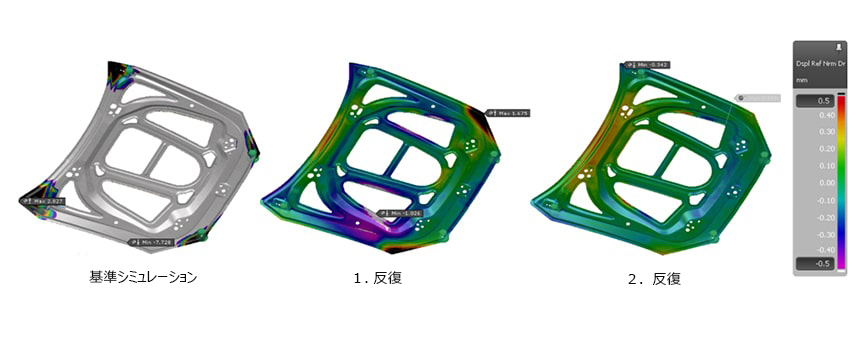

図9は各見込み補正ループ後の参照形状からの距離を示しています。最初の反復では、参照形状までの距離が0.5 mmを超える領域はわずかでした。2回目の反復後、部品全体が+/- 0.5 mmの公差内に収まりました。

まとめと今後の展望

実作業は事前に完了していたため、ここで取り上げたスプリングバック見込み補正は非常に明快に作業できました。スプリングバックがロバストになるよう部品の最適化を行いました。対策を講じるためには、フィージビリティ検討の早期段階でロバスト性を考慮する必要があります。フィージビリティ検討には、われやしわに加えスプリングバックも含まれます。AutoForm-Sigma SPIなどの最適化ソリューションを使うことで、多くの最適化を自動化することができるため、時間を短縮できるだけでなく、評価の透明性もさらに高まります。