(左から)三菱自動車工業株式会社 鈴木氏(工法計画)、原口氏(CAM)、

林氏(マネージャー)、田中氏(新技術CAE)

プラグインハイブリッド(PHEV)からSUV、セダン、ミニバン、軽自動車まで、幅広い車種の開発・製造・販売を手がける三菱自動車工業株式会社(以下、三菱自動車)。見込み面の作成において、面品質や面精度の改善、面作成工数の削減を目指していた同社は、4種類の全面見込み対応ツールの評価を実施。その中から、見込みソフトのAutoForm-Compensatorとの連携により、シームレスな面作成ができるAutoForm-ProcessDesignerforCATIAを採用しました。あわせて実施した業務フローの改善により、見込み面作成のリードタイムが短縮し、より多くの部品で見込み面の作成が可能となっています。

見込み面の作成において、面品質、外観品質、工数、業務フローの4点が課題に

三菱グループの一員として1970年に設立された三菱自動車は現在、ルノー・日産・三菱アライアンスの一員として、国内外で年間約80万台の自動車を生産・販売しています(2020年度実績)。「新型アウトランダー」「新型エクリプス クロスPHEV」「パジェロスポーツ」など自社開発のPHEVやEV、HEVといった環境技術と4WD技術の強化に加え、アライアンスパートナーの技術を結集することで、人とクルマと自然が共生する社会の実現を目指しています。

同社は、製品パネルの見込み面作成において、従来から面作成ソフトを利用していました。ところが、既存のソフトでは、面品質、外観品質、工数、業務フローの4点で、課題が顕在化していました。

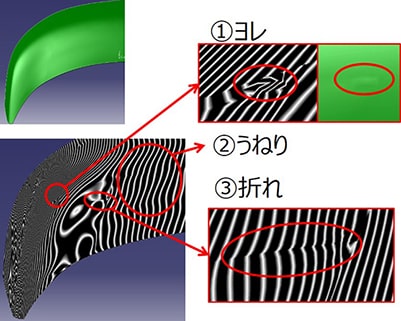

(1)面品質

従来の面作成ソフトでは、作成した見込み面にうねり、ヨレ、折れが多発し、ほぼすべての面要素に対して手張りによる修正を余儀なくされていました(図1)。

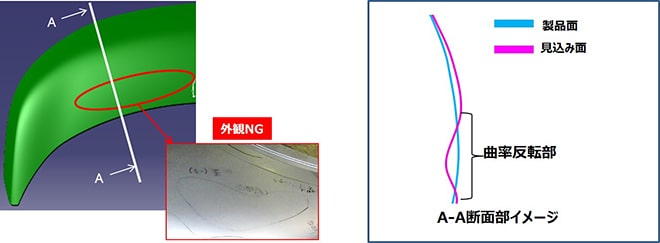

(2) 外観品質

CAEのスプリングバック解析の結果をもとに作成する見込み面では、製品形状に対して、部分的に曲率反転した見込み面が出力されることがありました(図2)。曲率反転した見込み面で製作した金型を使ってプレスした場合、製品パネルに曲率反転が転写されてしまい、品質が極端に悪い場合、製品の要求面精度は満たしていても、外観検査がNGとなることもありました。その際は、面品質の修正に多くの時間を要し、曲率反転を修正した面で金型を改修しなければなりませんでした。

図2 曲率反転不具合例

(3)工数

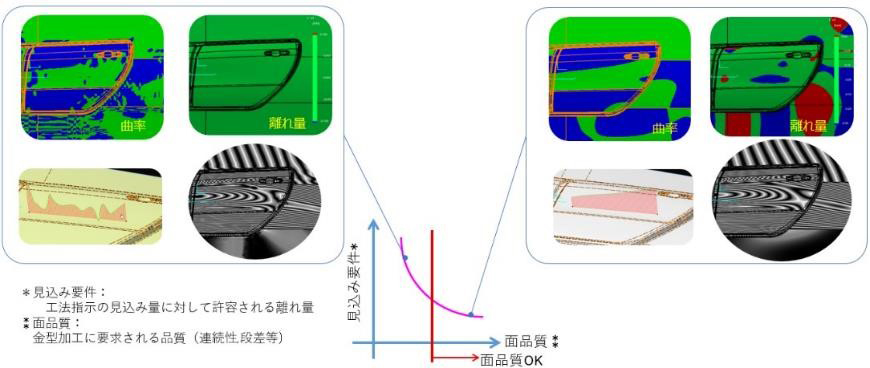

面品質と見込み要件の2つを両立させるためには、作業者のスキルに依存した手作業が必要になり、多大な面修正工数が発生します。作成した全面見込み製品面に対しては、見込み余肉形状の面作成も必要です。生産技術本部 板金樹脂生産技術部 先行計画の原口春水氏は、見込み要件と面品質の関係について、次のように語ります。

「解析を優先して見込み要件を厳しくすると、面品質は低下し、プレスした製品パネルの面に凹凸ができたり、折れたような筋が出たりします。反対に、面品質を高めようとすると、見込み要件を満たせなくなり、面見込みの目的の意図から離れていきます。このようにトレードオフの関係にある両者のバランスを取りながら、どこに着地点を置くかが非常に難しくなっています(図3)」

図3 面品質と見込み要件のトレードオフ例(ドアアウター形状はAFJP提供)

(4)業務フロー

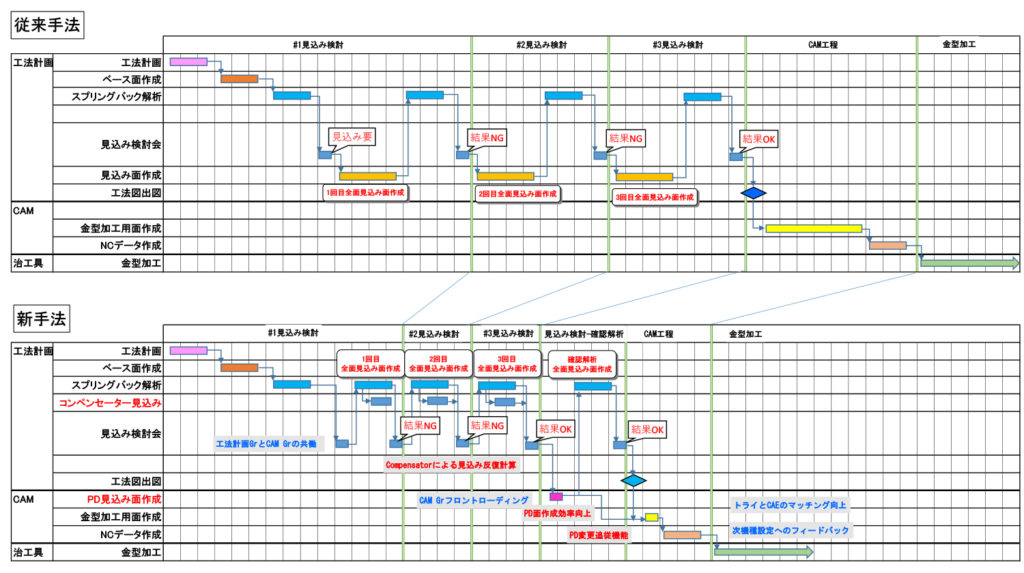

従来の業務フロー(図4)は、2~3回の全面見込み面の作成とスプリングバック解析を経て、結果がOKになったものに対して工法図を出図し、その後にCAM部門が金型加工用面を作成していました。このフローでは、面品質と見込み要件の両立が難しい見込み指示となってしまうために膨大な面修正工数を要し、NCデータ作成の期限内で対応できる部品に限界がありました。

「結果として、フードアウター1部品で3週間~1カ月の面修正工数が発生し、全面見込み対応ができる部品は1車種で1~2部品程度に限られていました。限られたリソースの中で、全面見込み適用部品を拡大するためには、業務フローも見直す必要がありました。」(原口氏)

図4 従来の業務フロー

4つの面作成ソフトを評価し、AutoForm-ProcessDesignerforCATIAを採用以上の課題解決に向けて三菱自動車は、従来の面作成ソフトに代わる、新たなソフトの選定に着手しました。生産技術本部 板金樹脂生産技術部 先行計画 マネージャーの林繁幸氏は、「これまでの面作成ソフトでは、製品のデザイン性を損なってしまう恐れもあるため、全面見込みが難しく、部分的な見込みに限定してきました。最近になって、ようやく良質のツールが出揃ってきたこともあり、外観への影響が大きいアウター部品で、なおかつリスクが少ないフードアウターを中心としたドロー型や一部曲げ型に対して、新しいツールを使った手法にトライしてみることにしました」と振り返ります。

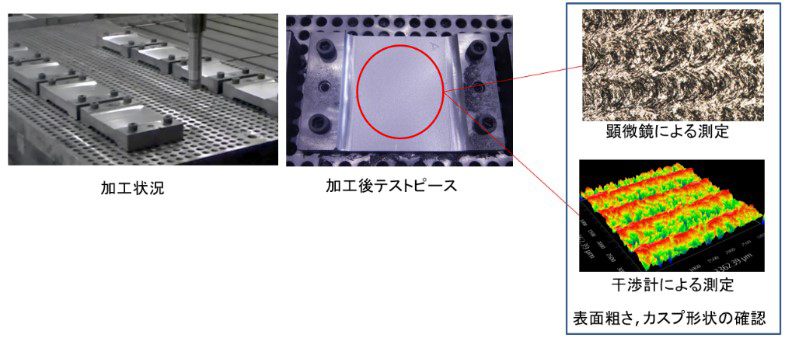

評価するソフトは、①従来の面作成ソフト、②社内で保有している別のソフト、③社内では未保有の新しいソフト、④従来から社内で保有していたAutoForm-ProcessDesignerforCATIAの4つを候補に選定。2017年から2019年にかけて試験研究を実施し、テストピースを用いた全面見込み面の金型加工表面性状を確認しました(図5)。2020年に実製品のアウターパネルを使用し、実機にて金型加工表面性状を確認して最終評価を実施しました。

同社では、1999年よりAutoForm製品を導入していて、AutoForm-ProcessDesignerforCATIAは、2015年に見込み面作成以外の用途で導入済みでした。さらにAutoForm-Compensatorも、CAE解析の用途でちょうど面作成ソフト選定トライアル中の2019年より導入評価を実施していました。

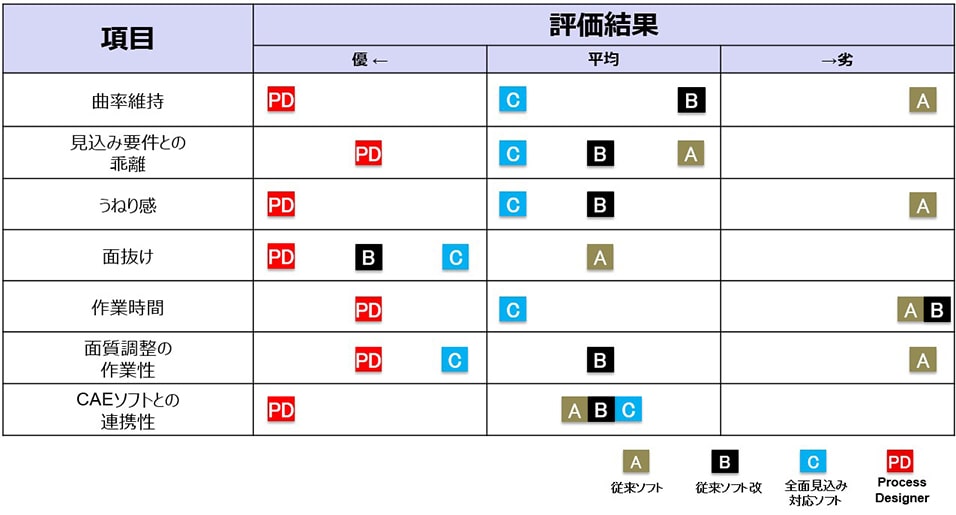

評価した項目は、曲率の維持、見込み要件との乖離、うねり感、面抜け、作業時間、面質調整の作業性、CAEソフト(AutoForm-Compensator)との連携性の7つです。4つのツールを比較した中から、同社が選んだのはあらゆる評価項目で優勢となったAutoForm-ProcessDesignerforCATIAでした(図6)。

「一番の決め手は、AutoForm-Compensatorとの連携に優れていることです。AutoForm-ProcessDesignerforCATIAなら、AutoForm-Compensatorの見込み情報を、そのまま引き継いで面作成することができるため、大幅に工数を削減することが期待できました」(林氏)

図6 見込み面作成ソフトの選定トライアル結果

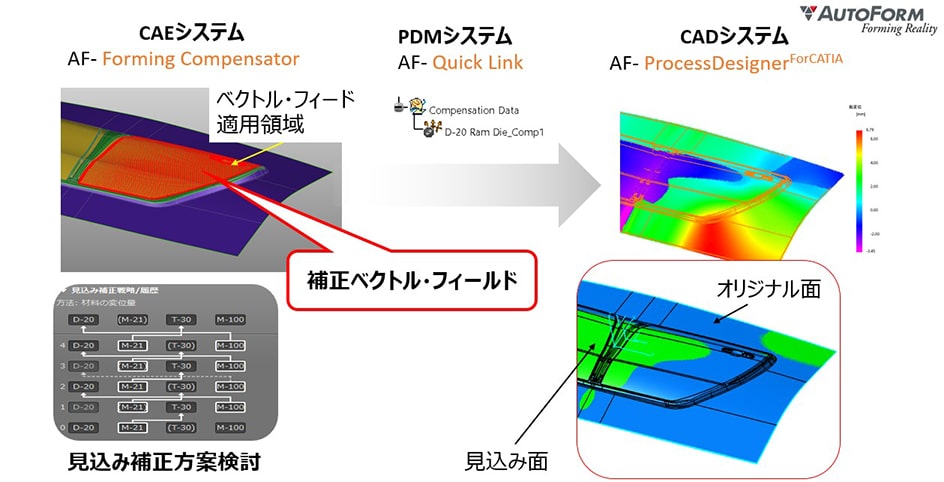

AutoForm-ProcessDesignerforCATIAでは、AutoForm-Compensatorで算出した面の離れ情報、変形情報などを、PDMシステムのAutoForm-QuickLinkforCATIAを介して、そのまま受け取ることができます(図7)。そのため、他のツールと比較しても圧倒的な時間短縮となり、作業者の負担を軽減できます。

その他にも、面作成、面品質評価、外観(曲率)品質評価がAutoForm-ProcessDesignerforCATIAの内部で完結し、効率的な面作成が可能であること、製品形状部と余肉部を要求される面品質で個別に作成してからの埋め込み作業ができること、形状変更前に使用したVector Fieldを流用することで変更部の面要素のみを修正した見込み面が容易に作成できること、金型製作後の設計変更や改修にも対応が可能であること、なども評価してAutoForm-ProcessDesignerforCATIAの採用を決めました。

図7 AutoForm-CompensatorとAutoForm-ProcessDesignerForCATIAの連携

フロントローディング型の新業務フローにより、見込み面作成のリードタイムが短縮

全面見込み面作成におけるAutoForm-ProcessDesignerforCATIAの適用により、作業フローも変更し、工法計画の工程においてAutoForm-Compensatorによる全面見込み形状を自動作成することで、新しい業務フローでは、工法計画の工程で従来のような手作業による見込み面作成は行いません。

工程としては、まず作成したベース面をスプリングバック解析したものに対して、AutoForm-Compensatorで見込み面をシミュレーションし、その結果をもとに工法計画部門と後工程のCAM部門が共同で検討会を実施して、面見込み良否を協議します。見込み要件との乖離量が不適合と判断した場合は、再度スプリングバック解析と、AutoForm-Compensatorによる見込み面の反復シミュレーションを2~3回実施して、見込みがOKとなったら次のCAM工程に進み、AutoForm-ProcessDesignerforCATIAで見込み面を作成します。その後、最終確認解析を行いOKが出た段階で、工法計画部門が工法図を出図し、CAM部門が金型加工用面とNCデータを作成します。さらにその後、治工具部門が金型を加工する流れとなります(図8)。

(図をクリックすると拡大します)

(図をクリックすると拡大します)

図8 金型加工着工段階の業務フロー変更の概略

実際には図8に示したフローの前に初期検討の製品図、金型鋳物着工用製品図でも見込み検討を実施していますが、新業務フローではCAM部門が初期検討の製品図からAutoForm-ProcessDesignerforCATIAで見込み面を作成することにより、それ以降の製品に対して、見込み面データを編集して見込み面を作成することで、大きな工数削減を実現しました。

また、工法計画段階からCAM部門で面品質を考慮した面作成を行い、CAE解析を実施してから見込みを確認するようになった結果、工法図出図後の見込み面作成のリードタイムが短縮し、より多くの部品で見込み面作成が可能となりました。

「CAM工程における金型加工用面の作成工数は、従来の10分の1となりました。全面見込み面を作成する部品点数も、従来は1車種あたりのフードアウターなどのアウター部品1,2部品ほどでしたが、新業務フローを適用した車種では5部品6工程分に適用、さらに今後予定している新しい車種では、その2倍の10部品19工程への適用を計画しています。今後ノウハウが貯まり、操作にも慣れてくれば、さらに部品点数を増やせるようになると期待できます」(原口氏)

その他にもAutoForm-Compensatorとの連携により、うねり、ヨレ、折れのないクラスAサーフェスの出力が可能になりました。曲率反転部においても外観品質基準を満足する面調整がしやすくなっています。

工数の削減は、見込み面の作成以外でも進んでいます。AutoForm-Compensatorによって見込み形状が出力されるため、手作業での面作成が不要となっています。面品質の良いフェアリングも可能となり、面修正の工数が減少しました。さらに見込み要件との乖離量の許容値を工法計画部門と協議することで、面修正工数の最小化が実現しています。

「全面見込みの工数が削減でき、面精度が向上した結果、金型製作工程の全体最適が実現しました。前工程の段階で精度が悪ければ、後工程の金型玉成で精度を出すための時間が長くなり、結果的に全体の工数は多くなっていきます。前工程の解析で時間がかかったとしても、見込み精度が良くなれば、後工程の品質玉成期間を短縮することができ全体最適化に繋がります。AutoForm-ProcessDesignerforCATIAの導入がすべてではないものの、以前の環境に比べて確実に精度は良くなり、業務全体の質も向上しています」(林氏)

より多くのエンジニアが扱えるよう、最適な面作成手法の作業フローの確立へ

今後はスチールパネルのアウター部品だけでなく、ドアインナーなどのインナー系の部品や、アルミ材への適用を検討しています。

「アルミ製品については脱炭素の面で軽量化のニーズがあり、注目を集めています。しかし、スプリングバックの量はスチールより大きいために解析精度を高める必要があり、AutoForm-CompensatorとAutoForm-ProcessDesignerforCATIAの適用を予定しています。あわせて摩擦や潤滑条件をシミュレーションするTriboFormの検証も現在実施中であり、3者を組み合わせた効果に期待しています」(林氏)

一方、適用部品が増えると担当者の負荷も増加するため、最適な面作成手法の確立と合理化が新たな課題となっています。そのため、今後は外注化も含めて多くのエンジニアがAutoForm-ProcessDesignerforCATIAを扱えるよう、ルーチン化やマニュアル化を進めていく方針です。

AutoForm-ProcessDesignerforCATIAとAutoForm-Compensatorの組み合わせにより、大幅な工数削減を実現した三菱自動車のチャレンジは、今後も続いていきます。

(企業概要)

三菱自動車工業株式会社

設立:1970年4月22日

所在地: 東京都港区芝浦三丁目1番21号

代表者:取締役 代表執行役社長 兼 最高経営責任者 加藤 隆雄 様

資本金:2,843億8,200万円

売上高1兆4,554億7,600万円(連結:2021年3月末現在)

従業員数:30,091名(連結:2021年3月末現在)

事業内容:自動車及びその部品の開発、生産、販売、金融事業

URL:https://www.mitsubishi-motors.co.jp/