金型メーカーが、成形中の材料変形挙動を再現するための材料カードの作成に苦労していることは、良く知られています(こちらの記事も参照)。ほとんどの場合、等価な材料カードか、非常に限られたデータ(と一般的な推定)によって作られた材料カードを使う事になります。本稿では、インドのオートフォーム社テクニカル・アカウント・マネージャであるラマンディプ・シンが、いかにして材料のばらつきの考慮が金型工場に信頼のおけるデータを提供するエンジニアリング業務を助けられるか解説します。

プレス成形工程をバーチャルに検証する手法として、近年ではシミュレーション・ソフトウェアが標準的に活用されています。デジタルの検討とリアルタイムの製造を確実に対応させるには、プレス成形シミュレーションで使用する材料カードが重要な役割を担います。

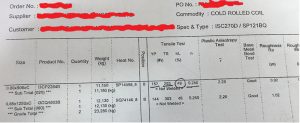

金型メーカーでは、プロセス・エンジニアリング(工程シミュレーション)で限られた材料情報しか利用できないと、金型のトライアウトで頻繁に不具合が発生します。プレス成形工程のエンジニアリング(シミュレーション)における材料特性評価の重要性について、OEMサプライチェーン部門側の認識が十分でない場合、金型メーカーがプロジェクトを受注した際に、多くの問題が生じる傾向にあります。金型メーカーがプロジェクトのデータと部品設計を受け取る際には、部品材料の試験証明書または材料等級名のみが引き継がれます。試験証明書(図1)には通常、降伏応力(σy – YP)、引張強さ(TS)、全伸び、平均r値(異方性)など、わずかな材料パラメータしか記載されていません。これらのデータのみでは変形時の材料の応力状態を完全に説明できないため、正確な材料カードを作成することはできません。しかし金型メーカーは納期を厳守しなければならないことから、必要な材料パラメータを取得するために奔走する結果となるのです。

図1-金型メーカーが受け取る試験証明書(TC)

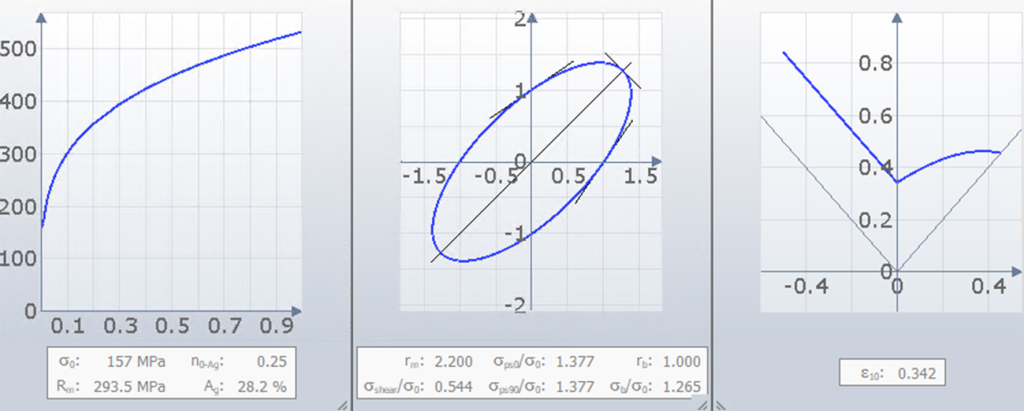

インドのある金型メーカーでは、顧客から受け取った試験証明書(図1)に指定されたパラメータから材料カード(図2)を作成することになりました。試験証明書に記載されているパラメータは限定的でしたが、初期エンジニアリング段階のシミュレーションではこれを使用する以外に方法がありませんでした。金型メーカーはエンジニアリングを進めながらも、必要な情報を収集して材料カードの精度を高めようとしましたが、結局うまくいかず、プロジェクトの納期を厳守するには、不完全なデータで検討業務を完了するしかありませんでした。エンジニアリング部門ではトライアウトですべてが円滑に進むことを祈りつつ、最終的な金型製造の担当部署にデータを引き継ぎました。

図2: 「仮定」をもとに作成し、シミュレーションで使用した材料カード

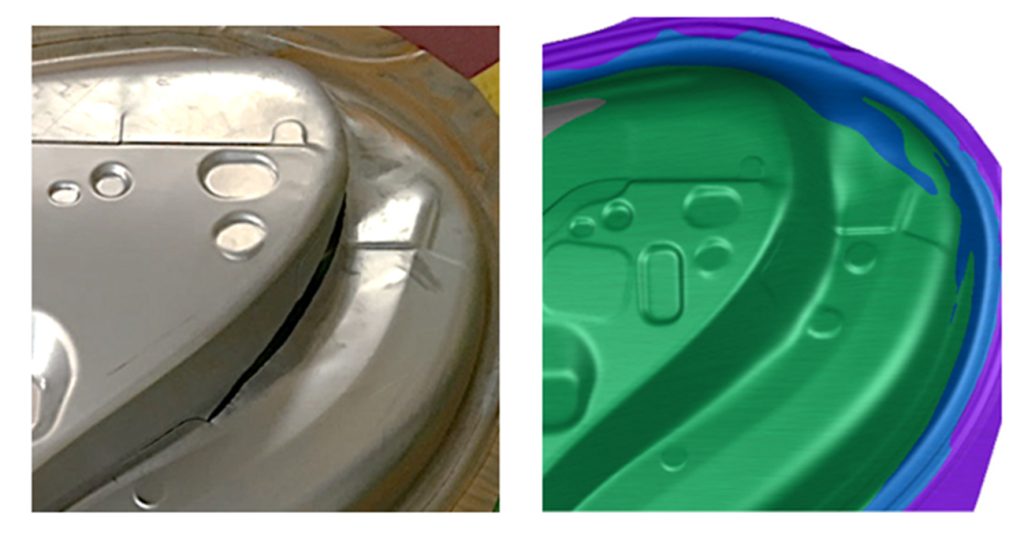

しかし残念ながら金型メーカーの思惑は外れ、トライアウト中にパネルに大きな亀裂が入ったのです(図3)。これはエンジニアリング段階のシミュレーションでは検出されなかった想定外の不具合です。

このような不具合が発生すると、通常はエンジニアリング部門の責任が問われ、またトライアウト部門では金型の修正が行われます。トライアウトとシミュレーションの結果が異なることには、さまざまな理由が考えられるにも関わらず、とにかく金型を完成させないといけないので金型の修正という解決策が採用されてしまうのです。しかしこれでは、この不具合が生じた原因が工程自体にあるのか、それともシミュレーションの設定値に誤りがあるのかを見落とすことになり、また材料パラメータの検証にも手間やコストがかかるため、確認されることはほとんどありません。

トライアウト部門が金型や工程のトラブルに対応できるよう、エンジニアリング部門では感度分析を行って安定性やロバスト性を評価すべきでした。そうすればわれの原因に関する有益な情報が得られたはずです。この事例ではシミュレーションで使用した材料カードが材料特性のばらつきを考慮していませんでした。生産時の材料のばらつきは重大な不具合を引き起こす可能性がありますが、ロバスト性解析ではばらつきの寄与度を特定することができます。しかしロバスト性解析を行う前に、まずはシミュレーションで使用する材料カードに不備がなく、サプライヤーの材料試験から得た実験データとほぼ同一であることを確認することが重要です。

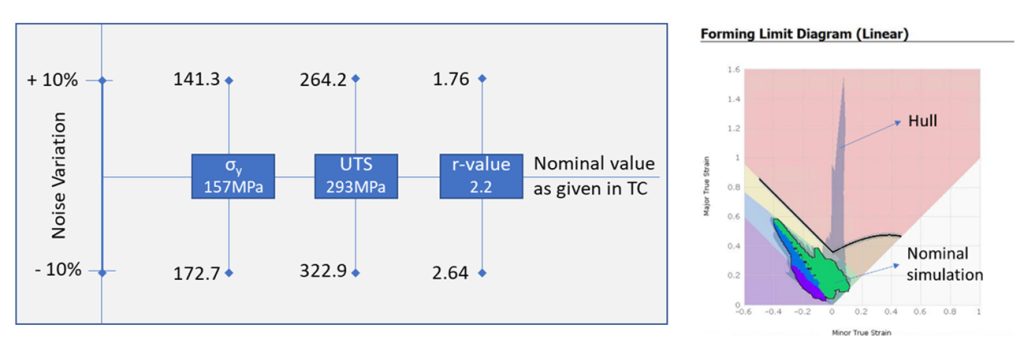

適切なパラメータとは?材料特性の評価には、降伏応力σy、引張強さ、n値などの単一材料のパラメータと実測データの両方を提供するさまざまな実験があります。材料パラメータよりも実測データの方が材料カードの精度が高いことに間違いありません。しかし金型メーカーが必要な材料の実測データを入手できることは稀です。正しいパラメータだけでなく、コイルごとに異なる材料のばらつきを考慮することが重要です。たとえば試験証明書に記載された値がσy=157Mpa、UTS=293Mpa、r=2.2であっても、材料の製造工程に+/-10-20%のばらつきが生じていたとしたらどうなることでしょう。

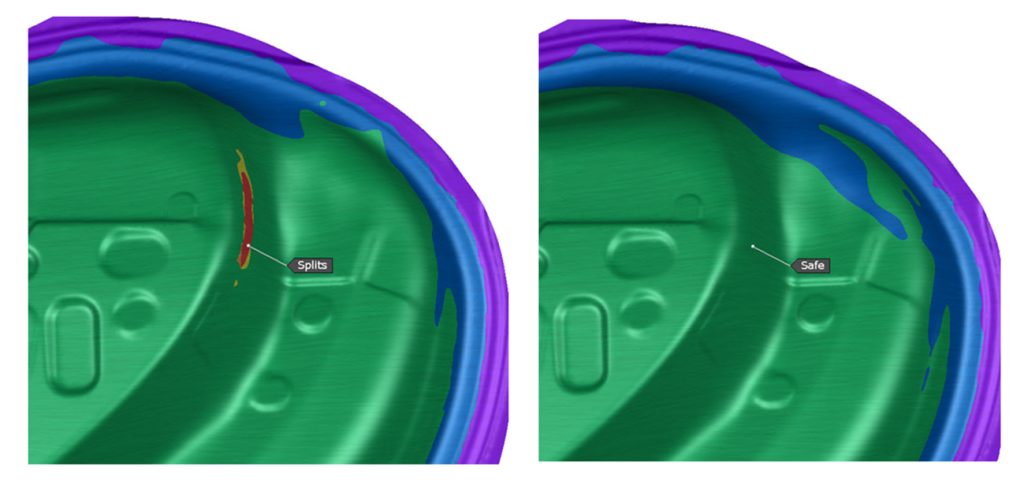

下図のシミュレーション結果を確認してみましょう。左のシミュレーションには基本パラメータから-10%、右のシミュレーションは+10%のばらつきがあります。左には大きなわれが確認されましたが、右は完全にグリーンです。

図4: 成形性確認 – 材料の下限(左)と材料上限(右)

では金型メーカーはどちらの結果で最終検証を行うべきでしょうか?金型メーカーが必要とするソリューションは、トライアウトや生産における材料のばらつきに応じた部品品質のプロセス・ウィンドウの確認です。そのため仕様に応じてすべての材料の組み合わせやばらつきを評価するロバスト性解析が有益です。図5は材料パラメータの潜在的なばらつきを示しています。

図5: ばらつきを考慮した材料パラメータ

ロバスト性解析をもとに作成したFLD図から、部品が破断していることがわかります。FLCラインの超過は、われが生じるパラメータ組み合わせがあることを意味しています。このわれをさらに評価するには、部品の仕様限界に対する板減を分析する必要があります。

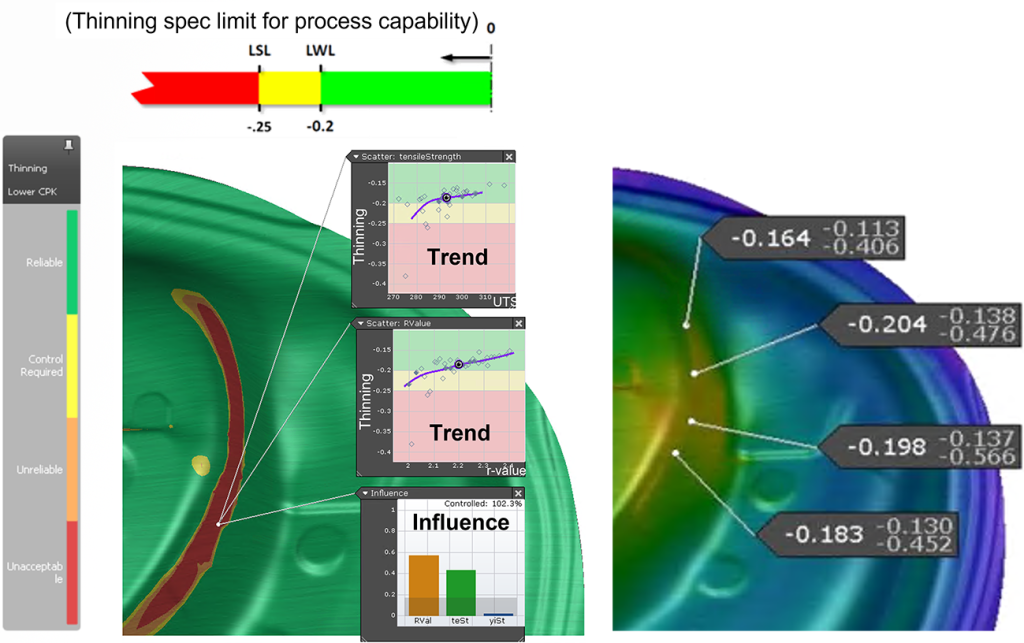

図6: 仕様限界と板減のばらつきによる板減の工程能力(Cpk)

(画像をクリックすると拡大表示されます)

図6の寄与度プロットが示すとおり、この部品はr値(等方性)と引張強さに対する感度が高いです。ばらつきのプロットからも、材料のr値とUTS値が低いと、板減の仕様限界を超える場合があることがわかります。図6(右)は、材料にばらつきがあり、板減が56%に達する部分があることを示しています。

エンジニアリングの段階でばらつきを考慮したロバスト性解析を実行することで、トライアウトの実施前に金型のわれなどの不具合を特定し、修正することができます。これでコスト増や遅延の原因となる生産時の不具合を事前解消できるため、時間とコストを削減することができます。単一の材料パラメータのみを考慮したシミュレーションでは、ロバストで信頼性の高い設計に不可欠なトライアウトや生産のばらつきを考慮することはできません。

結論

- 工程エンジニアが意思決定を行う際に判断材料として使用し、金型製作時に参照データとしても使用するシミュレーション結果は、シミュレーションに設定する入力データの信頼性に応じて精度が異なります。

- プレス成形工程の入力データは一定ではありません。材料特性はコイルごとに異なり、また生産工程の影響を受ける場合もあるため、ある一定のばらつきを考慮しなければなりません。品質管理部門では結果が常に安定するように、製造工程能力を評価する場合があります。

- プレス成形では、入力データだけでなく、潤滑剤の粘度、温度、金型やブランクの粗さ、バインダにかかる圧力などの変数を考慮しなければなりません。単発の工程シミュレーションから得たパラメータのみを検証しても、生産工程を検証するには不十分です。プレスは量産向けに設計されているため、プレスの1ストロークだけでなく、生産工程全体をシミュレーションする必要があります。

- 生産工程の信頼性を担保するには、すべての工程パラメータのばらつきを考慮して、実際の生産条件下でシミュレーション結果の安定性と再現性を確認しなければなりません。これが生産工程を正確に検証する唯一の方法です。