自動車業界では、大幅な軽量化や安全性の強化が常に課題となっています。このニーズを満たすには、自動車の製造工程で使用する材料に対して特別な特性が必要となります。

自動車用冷間プレス金属部品の設計、開発、製造を一手に担う大手企業のグルーポ・セグラ社では、新世代の先進高張力鋼板(AHSS第3世代)の利点を生かし、熱間プレス用途に代わるソリューションを研究開発することを目標に掲げました。

これはOEMからの今後の需要に応じ、AHSS第3世代の工業生産に関するノウハウや実績を培うことを目的としています。オートフォーム社とアルセロール・ミッタル社は、グループ・セグラ社と共にこの共同プロジェクトに参加しました。

選ばれた鋼種は、Fortiform®1050+EGとFortiform®980+GIです。アルセロール・ミッタル社では材料の特性評価を行い、AutoFormプレス成形シミュレーション専用のデータカードを作成しました。また、めっき、潤滑のタイプや量を考慮して摩擦係数の提案も行いました。

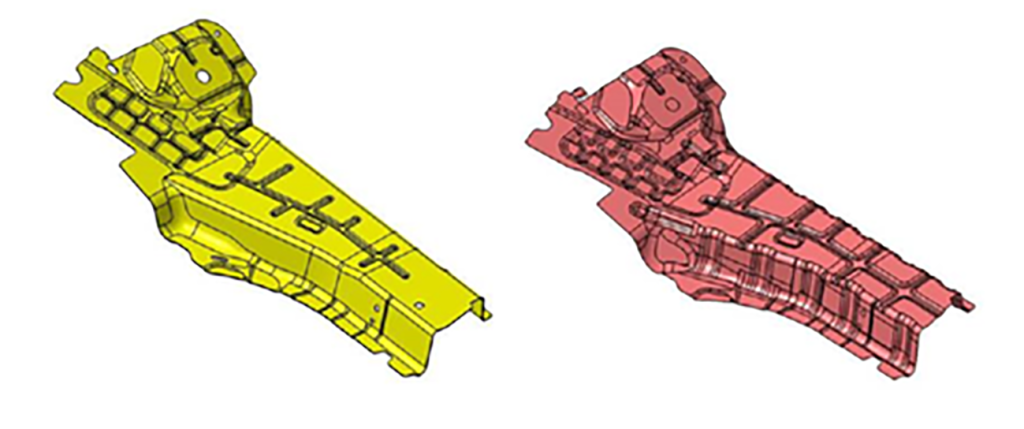

このプロジェクトの目的は、現在工場で生産している部品(図1)をAHSS第3世代Fortiform®で再現することです。評価には、もともとDP600+GI(1.50 mm)向けに設計された補強用フロア金型を使用しました。プレス加工ではドロー工程とトリム工程を行います。ドロー工程では平らなブランクを目標形状に変形させ、トリム工程では材料の余剰部分を切り取ります。

図1: DP600+GI(左)およびFortiform®1050+EGやFortiform®980+GI(右)向け

に開発された補強用フロア金型 [著作権: グルーポ・セグラ社]

生産に影響が出ないよう、グルーポ・セグラ社では新たな金型セットを製作することが決まりましたが、その前に、アルセロール・ミッタル社が開発したAHSS第3世代のプレス成形用の材料データカードを使用して、工程シミュレーションを行いました。これはプロジェクトの中でも最重要ステップのひとつとなります。

何度かシミュレーションを行った結果、量産材よりも機械的特性が高いため、バインダー力を上げる必要があることが明らかになりました。また絞り高さとビードの拘束力を増加することで、材料の塑性変形に必要な適切な伸びと、しわを回避できる適切な材料流入のバランスが最適化されることも判明しました。また形状をわずかに修正することで、成形性が向上し、しわも回避できました。またスティフナを追加して、スプリングバックによる偏差を見込み補正しました。

ここで現実に起こりうる問題を予測し、金型の切削後にはすでに解消することが不可能になる不具合を未然に回避する上で、AHSS第3世代Fortiform®を用いた工程シミュレーションが非常に有意義となります。

金型の再設計には分析的手法が用いられました。初期段階では、サーフェスの品質よりもドロー型のコンセプト形状に着目し、新たなゲイナーのサイズと位置、ビードの半径とサイズ、その他の要素を最適化します。このようにドロー工程のスプリングバックを抑制することで、シートがより基準形状に近いものとなり、見込み補正が担保されます。

材料の使用量や関連コストを削減する上でも、(通常のトライアンドエラーによる検討よりも)分析的手法を用いることで、ブランクサイズの最適化に的を絞って検討することができます。この手法では多くの側面を同時に検討することができるため、設計のプロセスを包括的にスピードアップすることが可能になるのです。

最適な見込み補正戦略を模索してスプリングバックを公差に収めるにあたって、まずは工程のロバスト性(安定性)を調査しました。これは金型の見込み補正を行う前に必ず行うべきことです。もしその工程が、潤滑、ブランクの位置、材料特性だけでなく、(制御できない)ノイズにも影響を受けやすいとあれば、スプリングバックの偏差に一貫性があるとは言えないため、すべてのシナリオにおいてスプリングバックを適切に見込み補正することはできません。

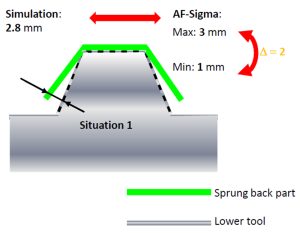

このコンセプトに対する理解を深めるため、まず図2の例をご覧ください。従来のエンジニアリングの手法を適用した場合、基準シミュレーションにおけるスプリングバックの偏差は2.8mmですが、(スマートエンジニアリングとも称される手法にて)プロセスの安定性を確認すると、最大値と最小値の偏差は2mmであることがわかります。

図2: スプリングバックの偏差

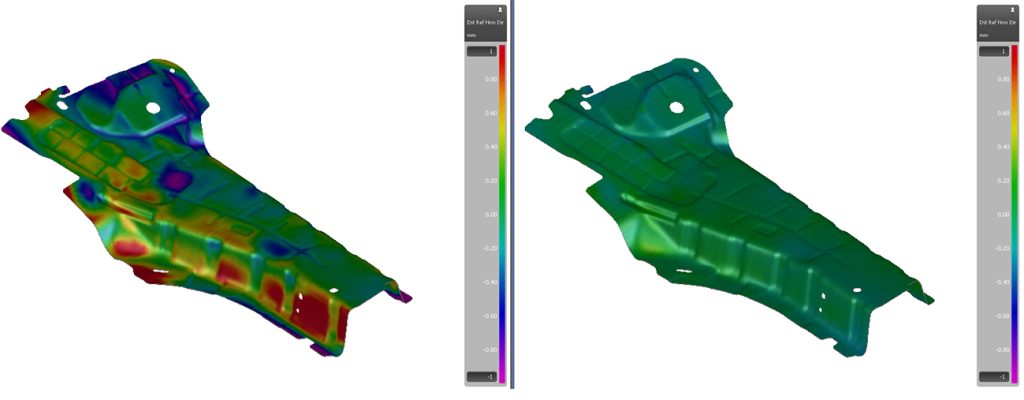

いよいよ次は金型の見込み補正です。最終部品をレーザー切断するというこのプロジェクトの特殊性から、見込み補正の方法は直接定義しました。レーザー切断後のスプリングバックの結果を部品の基準形状と比較し、ドロー工程の金型を見込み補正する手法です。寸法目標に達するまで、見込み補正を複数回実行する必要がありました。

図3: 左、見込み補正を行っていない公差を満たさない部品。右、公差に収まる見込み補正部品

シミュレーションを実行することで必要な品質が確認されたため、金型の切削および組み付け、そして金型工場でのトライアウトを開始しました。アルセロール・ミッタル社では、この段階までにFortiform®1050+EGおよびFortiform®980+GIを用いたトライアル用のブランクをグルーポ・セグラ社に出荷し、プロトタイプの製作と試験を行いました。その結果、Fortiform®1050+EGだけでなく、Fortiform®980+GIでも良好な成形性が示されていることが判明しました(図4)。

図4: アルセロール・ミッタル社はFortiform®1050+EG (左)とFortiform®980+GI (右)の

プロトタイプ用のブランクをグルーポ・セグラ社へ出荷し、プレス成形トライアルの

査定を行いました。[著作権: グルーポ・セグラ社]

アルセロール・ミッタル社の助言の下、グルーポ・セグラ社とオートフォーム社は共同でシミュレーション結果とドロー工程後の実部品を比較したところ、成形性、スプリングバック、余肉、ドロー後の材料において高い相関性が認められました。

現実とシミュレーションの一致

グルーポ・セグラ社、アルセロール・ミッタル社、オートフォーム社の協力により、この分析の結果、Fortiform(第3世代AHSS)の成形は可能であることが実証されました。現実に即した結果を得るためにAutoFormで使用する材料の性が極めて重要なのと同様に、製造開始前に部品の挙動を予測すること、そしてもちろん、この分野で豊富な経験を有する専門性の高いチームを編成してシミュレーション結果を実際の工程で再現することも重要です。