スマート・プロダクションの礎となるのがエンジニアリングである理由:プロセス・エンジニアの好機到来

今日の自動車業界では、デジタル化やオートメーションなど、生産品質の向上を目的とした生産技術に大きな注目が集まっています。「スマート・ファクトリ」のコンセプトをベースに自律的な生産環境の構築を目指し、これを支える生産技術には、センサー検出、人工知能(AI)、データの集約、プロセス・オートメーション、IIoT(産業分野を対象としたモノのインターネット)などがあります。

初期品質を向上させ、ばらつきを排除することで、量産の安定化を実現でき、製品品質を担保することが可能になります。このスマート・プロダクションを推進してゆく上で、生産工程に途切れがないことは無論、生産の立ち上げが円滑で効率的であることも、生産技術の成熟度を示す第一の指標となります。

スマート・ファクトリの構築においては、プロセス・エンジニアリング(あるいはプロセス・チェーンのいずれかの段階)に携わるエンジニアの担当業務に、今後どの段階でどのような影響があるのか、疑問に思われる方もいるのではないでしょうか。またこの難解そうなコンセプトに、漠然とした不安を感じている方もいるかもしれません。あるいはこのようなコンセプトが浸透してゆくと、ご自身が有する技術の有用性や雇用価値が薄れ、組織内の居場所がなくなることを心配される方もいるでしょう。しいてはスマート・ファクトリが雇用不安をもたらすと、あえて関心を示さない方もいるかと思われます。

そこでこのような疑問を解消すべく、スマート・ファクトリの構築によって、スマート・プロダクションに至るまでのプラニングやエンジニアリングのプロセスにどのような意義がもたらされるかを、プレス成形プロセス・チェーンの観点から探ってみましょう。

スマート・ファクトリ(スマート・プレスライン)

プレス成形分野におけるスマート・ファクトリ(スマート・プレスライン)では、プランニングやエンジニアリングのデータ、そして製品開発で定めた品質仕様を織り込んだデジタル・プロセスのレプリカを活用し、設計を順守した生産を行います。同時に、生産データを継続的に収集・解析しながら、生産時の不具合予測も行います。このようにIIoTシステムがスマート・プロダクションを支えています。もちろん、データ解析や不具合予測はエンジニアリングの意図と相関させる必要があり、またそれをエンジニアリングおよびプラニングの部門にフィードバックとして伝達することで、今後のプロセス改善に役立てることもできます。スマート・プロダクションを会社全体で導入する際には、プロセス・エンジニアとそのマネージャーが重要な役割を担います。

コストやプロセスのプランニング段階では、材料利用や作業手順、品質管理などをすべて定義および設定します。一方、生産管理システムではプロセスの品質確認を行い、規定から外れた場合には即時検知することで、プランニングされた意図の常時順守を担保します。データ解析においては、ビッグデータを活用した統計手法や機械学習システムを用いてKPIや業績目標の達成度を測り、また相関性や根本原因の解析も行います。解析結果は、生産品質の予測や品質不良の回避策の検討などに活用されます。この予測精度は、デジタルに対応したモデルの品質と有用性だけでなく、人工知能システムの構造にも左右されることにもご留意ください。

スマート・ファクトリの前提となるスマート・エンジニアリング

プレス成形のエンジニアリング部門は、スマート・ファクトリの運用において重要な役割を担います。デジタル・エンジニアリング・プロセスは、車両開発プロジェクトや品質仕様をもとに、コスト計画や工程計画を作成することから始まります。次にプロセス・エンジニアリングにて、生産管理、品質管理、不具合回避策などを定義します。また生産現場の諸条件を反映させたシミュレーション・モデルを構築し、統計的手法を用いたロバスト性解析を行うことで、プロセスの不確定要素を定量化し、品質や保守管理の予測に必要な参考データを算出します。生産現場のIIoTシステムに通知するデータの整合性を担保するには、エンジニアリング・プロセス・チェーンをすべて網羅する集約型のソフトウェア・プラットフォームが必要となります。

スマート・ファクトリの構築において、エンジニアやマネージャーが担うべき役割について、おわかりいただけたでしょうか。改めて単刀直入に申し上げます。もどきではない真のスマート・ファクトリには、スマート・エンジニアリングが不可欠です。エンジニアリングのデータ、モデル、アクティビティこそが、スマート・ファクトリの成功に大きく寄与するのです。

とはいえ、生産時の不具合をすべて排除し、円滑な生産を担保するには、エンジニアリング・モデルをベースに適正な予測能力を備えなければなりません。これには、エンジニアリングと生産のプロセスに特有の煩雑さやデータ伝達および情報交換に関わる問題を超越した、適切な解析手法や解析モデルが欠かせません。確固としたエンジニアリング・モデルの基盤が整った時点で初めてスマート・ファクトリの構築を開始できるのです。この先の話を進める前に、このスマート・エンジニアリングをベースに構築したスマート・ファクトリの利便性についてご紹介します。

図1.スマート・プレスラインのコントロール・ループ(情報通信技術を活用したデジタル支援)

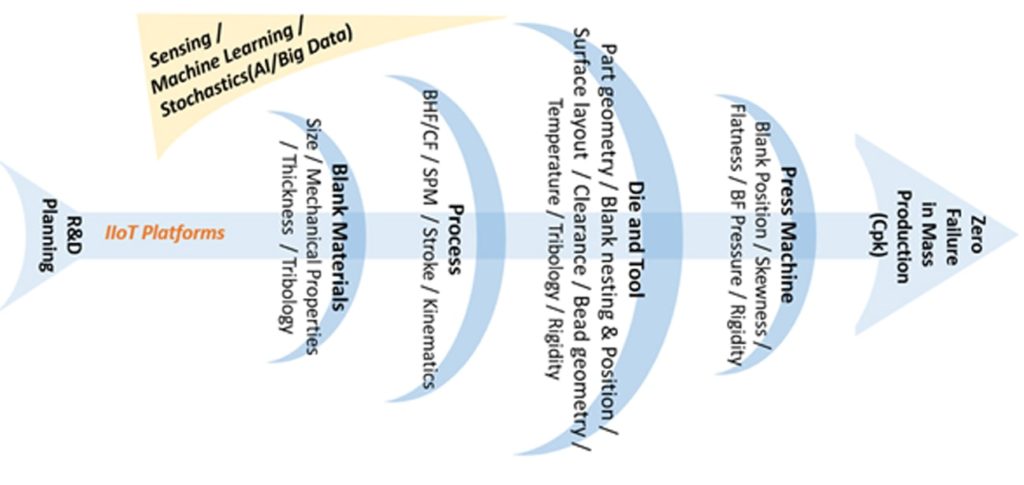

プレス成形プロセスにスマート・ファクトリを導入する場合、IIoTがすべてのプロセス・データやエンジニアリング・データを連結および集約するデジタル・データ・プラットフォームとして機能し、これがスマート・ファクトリのバックボーンとなります(図1)。

注目すべきは、図1に示したプロセスがスマート・エンジニアリングのプロセスを表しているだけでなく、従来のプロセスにも正確に対応していることです。従来のエンジニアリングとスマート・エンジニアリングの大きな違いは、完全集約型の電子化が行われているという点にあり、ロバスト性モデルやデータの相関性も重視されます。これはシステム・ソフトウェアのプロトコルに基づくデジタル化を通じて行います。このデジタル化はスマート・エンジニアリングの必須要件であり、図2のバックボーンとして示されています。

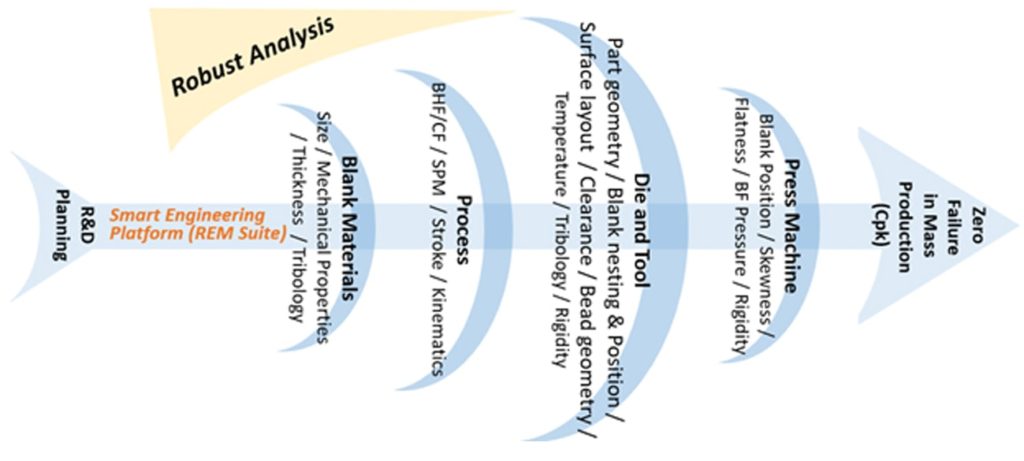

図2.スマート・プレスラインのレプリカと先行検討:

システム・ソフトウェアのテクノロジを用いたスマート・エンジニアリング

この図から、バックボーンのヒレ部分を置き替えるだけで、スマート・エンジニアリングがスマート・ファクトリを先取りしていることがわかります。つまりプロセス・エンジニアリングで行うロバスト性解析は、スマート・エンジニアリングのセンサー検出、機械学習、確率論的解析に相当するものであり、すなわちデジタル・エンジニアリングのプロセス・モデルから生産管理や解析データと同等のものを作成できるのです。

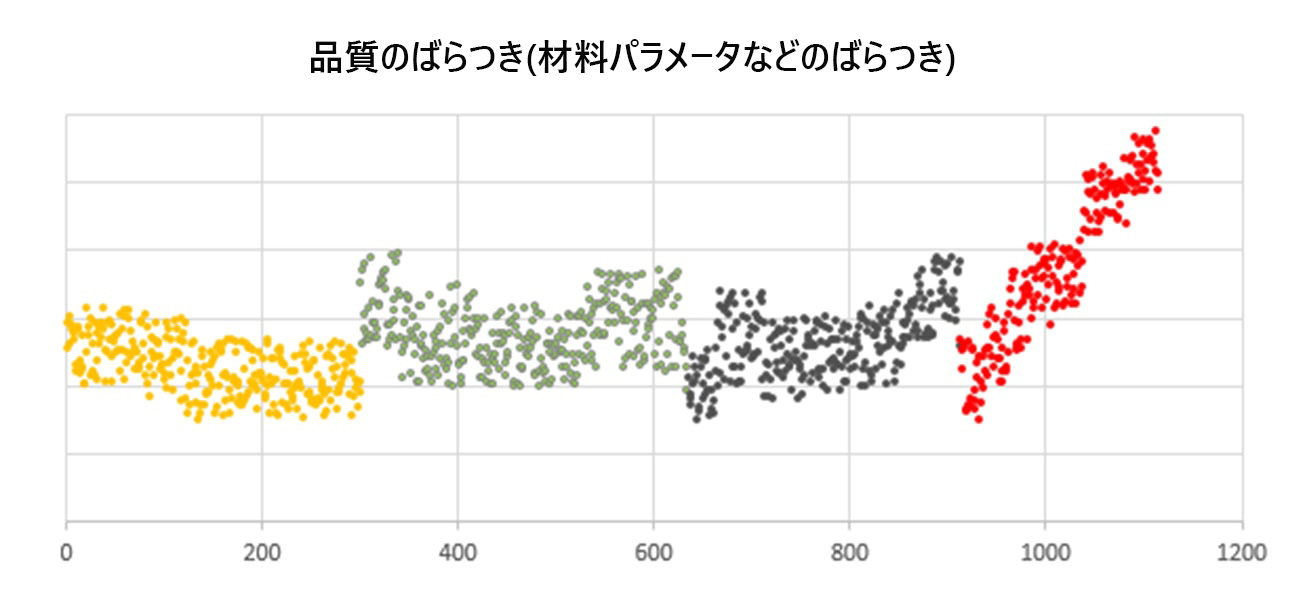

図3.量産不具合を排除するセンサー検出および生産管理

一般的な生産管理システムのデータを図3に示します。スマート・エンジニアリングのシステムを活用すれば、ほとんどの生産不具合をエンジニアリング段階で予測、特定、定量化することが可能になります。スマート・エンジニアリングでは、パラメータの変動幅を定義してロバスト性解析を行うことで、生産時の不具合を予測し、かつ適切な対策を講じることができます。これは金型のトライアウトやプレス生産中に対応策を模索するよりもはるかに効率的です。金型設計のロバスト性解析を用いて、たとえば、ブランクの位置決めや機械的特性、金型クリアランスのばらつきに対する感度、ブランクホルダやクッションの荷重に対する感度などをすべて評価・予測できます。また生産実行システムでは、この解析結果を基準状態として直に適用すれば、生産ラインの調整にも活用できます。

スマート・エンジニアリング・プロセスは、実際の生産プロセスをすべて集約しデジタル化しているため、完全集約型の(スマートな)デジタル・エンジニアリング・プロセスで作成したプロセス・モデルは、スマート・ファクトリ管理システムの運用に役立てることができます。その結果、実際の生産に役立つ情報を提供し、指針を示すことができるのです。

結論として、プロセス・エンジニアリングは、未来の不確実性を考慮し、デジタル技術で定量化されたデータを生成することで、スマート・ファクトリの実現に大きく貢献することは明らかです。これは、技術的に実現可能なだけではありません。これは、スマート・ファクトリの運用や失敗のない生産コンセプトを確立する上で、最も費用対効果の高い方法なのです。