【背景】

急速に進んでいる少子高齢化による労働人口の減少、並びに匠の技と呼ばれた高いスキルを保有したエンジニアのリタイヤが進んでいます。そのため、人手不足、技術伝承を補完し企業成長を促進する施策の一環として、DXが取り沙汰されています。

もう一つ重要な側面として、古く日本の製造業は、ボトムアップ改善活動に代表される部分最適を強力に推し量り高度な成長を遂げてきました。一方、部分最適におけるデメリットとして、手法、組織、人財、ノウハウの部門間の差が進み、企業成長への大きな壁となるケースが散見されます。昨今の自動車業界は、EV化が加速し、従来の手法にとらわれない新規メーカーの参入も盛んで、既存メーカーにおいては、“木を見て森を見ず”という言葉で表現されているように、部分最適から全体最適への方針転換が必要であり、その活動を加速させるためのDXソリューションの重要性が増してきています。

【問題提起】

プレスエンジニアリングの世界では長く、単品公差を遵守するモノづくりが行われてきました。単品部品が高精度であれば、当然、組付け精度においても高い品質を担保する事が可能になります。しかしながら、もう少し俯瞰的に製品を見つめた場合、組付ける部品によって求める公差は違っても良いのではないか?という発想に至ります。この発想こそが全体最適への第一歩であり、我々のデジタルツールであるAutoForm Assemblyが強力なサポートを可能にします。

【AutoForm Assemblyについて】

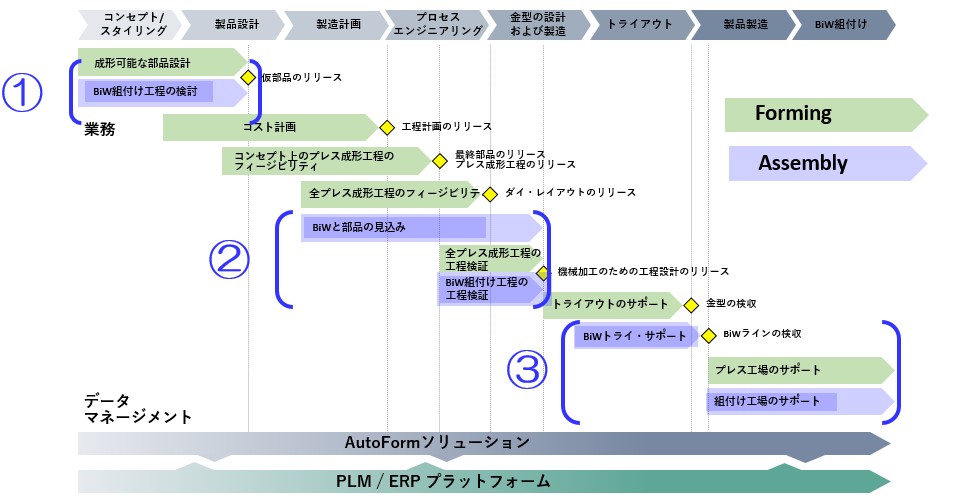

AutoForm Assemblyは、BiWアセンブリのワークフロー:公差や品質の管理、プロセス・エンジニアリングから、生産のトライアウトおよび修正ループまで、全てをサポートするソフトウェアです。図1に想定する3つの運用ケースを示します。

図1:運用ケースとワークフロー

① 部品データ(Nominal)のみでの組付け精度検討

【対象部署】

組付け検討部署

【検討内容】

・Process Feasibility(工程の実現可能性)、アセンブリの組み合わせ、

ジグとの干渉検討、クランプ、接合位置及び順番、溶接位置検討

・測定工程の評価

② 単品シミュレーション結果を運用した組付け時の精度、対策立案

【対象部署】

組付け検討部署、プレス生産技術部署

【検討内容】

・単品結果(シミュレーション)を、アセンブリへ組付けた際の精度変化確認

・アセンブリ時の部品感度調査

・組付け時、精度担保の金型への見込み補正

③ 実物単品パネルのSTL(例 非接触測定)から組付け時の精度、対策検討

【対象部署】

プレス生産技術部署、金型・組付けトライアウト部署

【検討内容】

・実物プレス部品の寸法偏差がアセンブリに寄与する影響調査

・アセンブリ工程でのスポット打点位置、スパン、順序検討、治具位置検討

プレス品においても、例外なく難成形部品は存在し、時には単品精度を担保するのが難しい場合も存在します。その際の公差緩和の一例として、経験則的に、相手側組付け部品との“相性”という抽象的なものさしに依存し、実物でしか確認できない状況が発生する場合があります。プレスエンジニアリングでは、単品精度を公差内に収束させるため、多くの時間、工数を費やしているにも関わらず、なぜ最終的に、曖昧な経験則的な判断に委ねられるのか?答えは事前に確認するツールが無かった、もしくは存在していたとしても、検討に過剰な工数がかかるといった背景が含んでいると考えられます。このような状況に、AutoForm Assemblyを活用すれば、事前にAssy組付け精度確認が可能となり、必要なAssy単位での公差検討もしくは、各単品部品の組付け精度への感度解析も可能になり、より生産的なエンジニアリング工数の確保に繋がっていくと考えられます。

では、どのようにワークフローに適用していくか?という点についてです。

冒頭で“全体最適”が急務であると述べましたが、乗り越えなくてはならないハードルが存在するのも事実です。部分最適(従来型:単品精度)でのワークフローから、全体最適(理想型:組付け精度)に移行するには、組織間のギャップ、個々のマインドセット、導入への時間&コストを明確にして進めていく必要があります。その為には、強いリーダーシップが必要であり、時にはトップダウン的な活動として、全員で意識合わせを実施しながら行っていく必要があります。

いくつかのユーザーにおいて、先述した③実物単品パネルのSTLから組付け時の精度、対象検討を目的にした導入ケースが多くみられるようになってきました。理由として、実物単品パネルのSTLデータを、AutoFormに取り込み組付けた際の精度確認と問題解決の検討ができるためです。この時、打点位置、治具位置の検討により最適な組付け条件などをバーチャル上で確認できます。これらの業務を通して、関係部署とのコミュニケーションを拡げ、部分最適からの脱却につながります。

このようにDXの促進のきっかけづくりはトップダウンで行われるかもしれませんが、日々の活動の中で業務に従事している方が最終的に効果を実感し、ボトムアップで活動を加速させていく必要があります。単純なデジタルツール導入ではなく、良品生産に向けて、一連の工程を適正化していくのが本来のDXであると認識しています。AutoFormでは、単純なデジタルツールの紹介に留まらず、課題が山積されるDX促進に対して、課題点抽出~定義~解決方法提案まで、包括的なサポートも始めておりますので、ご興味のある方はお気軽にご相談ください。