正確度指標を成熟させる次段階

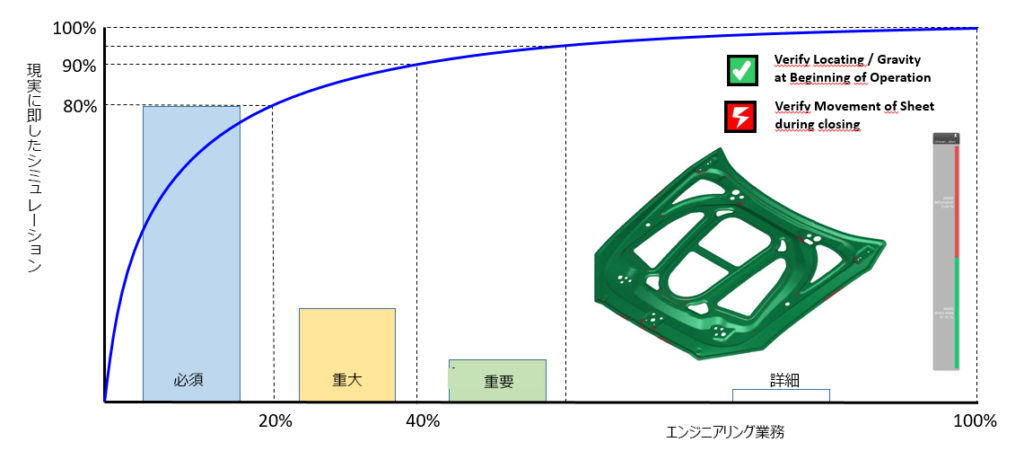

本稿はAutoFormパレートの法則を活用してシミュレーションの正確度向上を図る連載の第4回です。この記事では、AutoForm正確度指標のコンセプトに基づいたプレス成形シミュレーションの設定方法を説明し、重要プロセス・パラメータについて検討します。これはAutoFormパレートの法則モデルで扱う第3グループのパラメータです。パレートの法則をプレス成形シミュレーションへ適用することで、どのグループのパラメータが最終結果の正確度に顕著な影響を及ぼし、どのグループの影響は顕著ではないかを判定できます。パラメータに優先順位を適用することで、開発段階を追いながら詳細を選択または把握できるようになるため、シミュレーションの正確度を分析的に、かつ一貫性をもって発展させてゆくことができます。

必須パラメータおよび重大パラメータについては、先の連載記事にて詳説しました。これらのグループがシミュレーションの最終結果全体の正確度の90%を決定づけるため、これでシミュレーションの堅固な基盤ができました。次段階である重要パラメータでは、プロセスのセットアップを微調整します。必須パラメータおよび重大パラメータを確保してから、この段階の作業を始めるのには、2つの大きな理由があります。

まず重要パラメータは、必須パラメータおよび重大パラメータの上に構築されるものです。たとえば、重大パラメータを変更した場合、重要パラメータの微調整を最初から再度やり直さなければなりません。材料の流れをコントロールするために、代表的な材料挙動(特性/モデル)のみに基づきドロービード(位置/拘束プロファイル)を定義したと考えてください。ドロービードを定義すると、必然的な結果として、必要とされる工程荷重にも影響があります。このように必須パラメータのどれか1つを変更すると、必要なバインダ荷重値などの重要パラメータも変化します。

次に、重要パラメータの修正(微調整)によって生じた変化は、重大パラメータの修正から生じる変化よりも非常に小さいです。たとえば、トライボロジはシートおよび金型が接触する部分のすべてに関連がありますが、一方、ベアリング領域(管理面)は摩擦がバインダ領域で作用する部分を定義します。そのためベアリング領域の定義は通常、局所的に効力があります。つまり、結果としてのベアリング領域の効果を分析する前に、摩擦モデルをまず定義する必要があります。

エンジニアリングのプロセスを通じて、シミュレーションおよびプレス成形プロセスの定義が、段階を追って具体的かつ適切に定義されてゆくことについて、ご理解いただけたかと思います。最後のパラメータ・セットの上に次のセットを構築してゆくことで、工程の定義は着実に成熟してゆきます。その結果、すでに定義されている必須パラメータおよび重大パラメータをさらに正確に定義でき、この時点でさらに微調整を進めることができます。ただし条件として、以下2つのパラメータ群の値は信頼できるものであると確証されなければなりません。

図1: AutoFormパレート図は、重要パラメータの入力フェーズに進んでいます

下記の重要パラメータは、現実の工程順が反映されていることが重要です。プロセスの各ステップは、可能なかぎり現実に則して表現します。

自重: 自重は、バインダに初期の平らなシートを位置決めする間に作用します。この段階では、シートに作用している唯一の荷重は自重です。バインダ形状とオプションの支持パンチに応じて、ブランクの正確な位置、形状、たるみが自重力によって定義されます。パイロットの位置を定義することで、ブランク配置の精度と再現性を確保します。この正確な位置とたるみによって、バインダが閉じる時や最初のパンチ接触時にしわの発生または回避ができるかについて、影響を及ぼします。これはもちろん、金型形状が適切に定義されていることが前提となります。シートやブランクの形状を定義しなければ、自重の値は恣意的になります。

中間スプリングバック: これは、部品が変形する工程の最後で考慮します。応力によって、部品の形状がわずかに変化します。このわずかに変化した部品形状が次の工程で考慮され、加工工程が続いていきます。形状の変化はスプリングバックの量に依存するため、シミュレーションにこのステップが含まれるべきです。後続の工程で形状が完全に一致しないと、その後の部品の位置決めと金型のクロージングにて、部品がわずかに変形する場合があります。

ブランク/部品の位置決め: ドロー工程でブランクの位置決めに関して言及されたことは、次工程のプレス成形済み部品にも当てはまります。部品は金型の上で位置決めされ、自重で最終的な位置が決定されます。部品形状とパッド/ポスト形状が正確に一致しないと、部品は金型に完全に適合しません。したがって、部品の位置を再現できる方法でパイロットを定義することで、不要な変形を回避します。

金型のクロージング: 特に複数の工程がある場合、中間スプリングバックを適切に考慮するには、クロージング工程がとても重要になります。クロージングでは変形が生じたり、応力やひずみが変化する場合があります。パネル形状は応力分布の軽微な影響にも非常に敏感な場合があります。そのため、スプリングバックを正確にコントロールするには、全体の工程の順序を正確にシミュレーションする必要があります。

プレス成形プロセス全体を理解するには、自重、中間スプリングバック、ブランク-部品の位置、金型のクロージングをすべて考慮することが重要です。これらの4つの重要パラメータは密接に関連しているため、まとめて定義すべきです。これらのパラメータは最終結果に影響を及ぼしますが、定義および微調整を効果的に行うには、まず工程全体、特にブランクとバインダの最終形状を適切に定義しなければなりません。工程全体は、必須パラメータ(工程順序、すべての工程の定義、金型形状、金型動作)と重大パラメータ(材料、トライボロジ、ドロービード)で定義します。

実際の現場にて建設的な対策を適用する場合は、それもまたシミュレーションで検討すべきです。

ベアリング領域(管理面): バインダのスポッティングには、「部分的なベアリング」を適用します。適用数と、バインダからのクッションは特定の領域のみに作用します。この領域の外側では、バインダとシートの接触力は発生しません。このため、この選択領域のみをスポッティングする必要がありますが、この スポッティングはタイムリーでコストのかかる、厄介な工程であることはご存じのとおりです。スポッティングが少ないほど、 金型のトライアウトをより迅速に、低コストに実施することができます。一方で、バインダがすべてのバインダ領域ではなく特定の領域のみに作用する場合、面圧分布が異なり、摩擦抵抗も異なり、さらには材料の流れにも影響を及ぼします。このため、プレス成形工程における材料の流れを可能なかぎり現実的に表現するには、シミュレーションでベアリング領域を明確にする必要があります。

現実的なプロセス荷重: 適用した荷重または発生する反力は慎重に評価すべきです。これらの荷重を現実の工程に適用できるかを分析する必要があります。プレスの強さは十分ですか?必要なガスまたは窒素スプリングで構築できますか? 金型の構造はこのような荷重を支え、80 kNを支えることのできるカムを設計できますか? 「シミュレーションできるものだけが、現実の工程で構築できる」という事実を常に念頭に置く必要があります。

重要パラメータは、明らかに最終結果に影響を及ぼします。しかしパラメータを操作して、成形結果をコントロールすることはできません。結果はただ生じるのです!自重を無視することはできず、スプリングバックを発生させないこともできません。しかしこれらは最終結果に影響を及ぼすため、この時点で影響を考慮すべきです。

これまでは、基準シミュレーションだけを重視してきました。しかし、工程のフィージビリティだけではなく、工程能力も同様に重要です。重要パラメータのひとつである工程のロバスト性については、次の連載でご紹介します。