正確度指標を成熟させる次段階

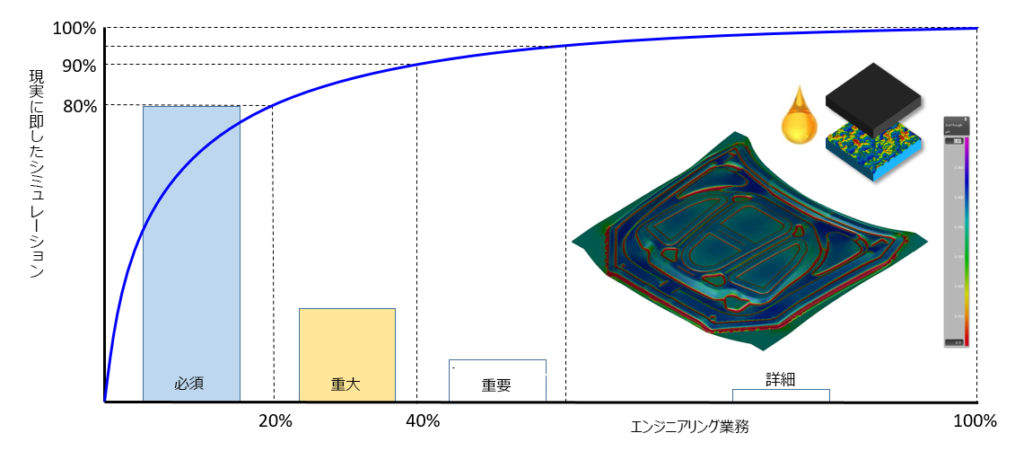

本稿はAutoFormパレートの法則を活用してシミュレーションの正確度向上を図る連載の第3回です。この記事では、AutoForm正確度指標のコンセプトに基づいたプレス成形シミュレーションの設定方法を説明し、 重大プロセス・パラメータについて検討します。これはAutoFormパレートの法則モデルで扱う第2グループのパラメータです。パレートの法則をシミュレーションへ適用することで、どのグループのパラメータが最終結果の正確度に顕著な影響を及ぼすかを判定できるため、効果的に活用することができます。パラメータの優先順位を把握することで、開発段階を追いながら詳細を決定できるようになるため、シミュレーションの正確度を、分析的に一貫性をもって発展させてゆくことができます。

この連載記事のパート1およびパート2で説明したように、必須パラメータがシミュレーションの最終結果全体の正確度の80%を決定づけます。必須パラメータについては前稿で詳説し、シミュレーションの堅固な基盤ができました。ここではシミュレーションをより正確に検討するために、次のレベルである重大パラメータ について説明します。

重大パラメータは、通常、会社標準から定義しますが、現実を反映させるには、金型設計の標準も同様に考慮する必要があります。パラメータのいくつかは、明確に定義されています。たとえば、ドロー型にスケーリングを適用するかどうかは、標準が定めています。またシート粗さを含む特定の材料や、その他のパラメータについても同様です。そして残りをシミュレーションで微調整して、最適な値を定義します。ただしこの微調整は、たとえば金型で実際に使用するドロービード・プロファイルなど、指定されたデザイン標準に従って行います。

図1: AutoFormパレート図は、重大パラメータの入力フェーズに進んでいます

以下に重大パラメータの項目を記します。

スケーリング: ゲージが薄い車体パネルの材料を基準ドロー形状に成形(引き伸ばす)すると、ドロー後のパネルは基準部品形状よりも収縮します。この収縮の影響を相殺するために、実際に作成する金型のドロー形状には、スケーリング(基準寸法よりもわずかに大きく収縮分を見込んだ金型を作成)が適用されます。「通常は機械加工時にスケールを調整するので、設計する金型には必要ない」という考え方から、スケーリングをシミュレーションで考慮しない場合が多くありました。実際に金型に適用されるスケーリングは、スプリングバックに大きな影響を及ぼすものでもあるため、シミュレーションにてスケーリングを適用するのはとても重要なのです。ドロー型の形状にスケーリングが適用されないと、ドローしたパネルは収縮しているために、次工程の金型にうまくおさまらない場合があります。シミュレーションでは、ドロー型のスケーリングは簡単に適用できます。特にAutoFormでは、文字通り、ボタンを1度クリックするだけです。多くの場合、スケーリングルは会社の金型標準で定義されています。もし現場で適用されるのであれば、シミュレーションでも同様に適用されるべきです。

ドロービード: ドロー工程を適正に設計するために必要な重大パラメータです。ドロービードの位置、ドロービード・プロファイル、セグメントを最適化するもので、プレス成形工程のコントロールに欠かせない微調整パラメータです。ドロー型でドロービードを集中的に使用し、修正を行うには、プレス成形シミュレーションでドロービードをモデル化する構造的な手法が必要になります。シミュレーションのモデルは修正が容易で、しかも計算時間にも大きな影響はありません。そうでなければ、エンジニアリングの効率が失われてしまいます。 多くの事例から、複数のドロービード・モデルから算出した結果は比較可能であることがわかっています。モデルの挙動を十分に理解し、トライアウトで工程の最終調整を行う確実な戦略があれば、一般論として、いかなるモデルを使用しても適正な工程を作り上げることができます。当社では基本的に、アダプティブ・ライン・ビード・モデルをドロービードのフラットニングおよび非フラットニングと組み合わせてドロービード・モデルとして使用することを推奨しています。

材料モデル: 材料特性は必須パラメータに属します。また、適用した材料モデルそのものは、多くの場合は会社標準で定義されています。会社によっては独自の材料データ一式を使用し、他方では、指定された標準に対応したデータを使用する場合もあります。ただし効果的に適用するには、まず材料モデルが適切に品質要件を記述していることを確認しなければなりません。そのため適切に材料ファイルを選択することが非常に重要になります。

- 硬化曲線と降伏曲面。

- 硬化曲線は引張試験の応力ひずみ曲線を表現したもので、単軸の応力状態を表しています。

- 降伏曲面モデルは、多軸応力状態の挙動を表します。各モデルで降伏曲面の固有形状を構築し、その後、引張試験のデータを使用して特定の寸法に調整します。Hillは引張試験から生成された4つのデータ・ポイントのみを使用し、BBCは6つのデータ・ポイント、Vegter 2017 は10個のデータ・ポイントを使用します。実際のところ、BBCは引張試験に加えてバルジ試験のデータを必要とし、Vegterは圧縮、せん断、および平面ひずみ試験のデータを追加する必要があります。このような詳細試験のデータを入手するのは困難ですが、BBCとVegter 2017を共有して実装することで対応できます。不足しているデータ・ポイントは、引張試験のデータから内部的に計算されます。

- また多くの場合、正確な材料データがエンジニアリング段階で不足していると、材料モデルは可能なかぎり近似されます。AutoForm材料データベースには、材料供給元によって実験的に検証された約1000個の材料ファイルがあり、これらは即時利用できます。

トライボロジ・モデル: 標準的なシミュレーションでは、金型とシートの間の摩擦はパネルのサーフェス全体で一定であると仮定され、 1つの摩擦係数を有するクーロン摩擦モデルとして定義されています。しかしこれは現実を反映していません。実際の摩擦は、部品の領域ごとに異なります。小さな半径では、摩擦挙動に比較的大きな面圧の影響をはっきりと確認できます。また鋭い半径では、材料の相対的なスライド速度を見ると、摩擦挙動の減少を確認できます。他の領域では、スライド速度と面圧が局部的に低いために、摩擦が比較的に大きくなっています。

この複雑な現象は、TriboFormの高度な摩擦モデルで正確に記述できます。この摩擦モデルは4次元で、摩擦係数は接触面圧、スライド速度、材料ひずみ、温度に依存します。このモデルの効果的な適用を示す複数の事例が発表されています。TriboFormモデルの利点は、非常に効率的な摩擦モデルなので、シミュレーション時間の増加をもたらさないことです。

結果の評価: シミュレーションの技術がどれほど進化しても、ユーザー が一貫性のある適切な入力をできず、信頼できる結果の解釈基準が適用できないと、シミュレーション結果の信頼性は高まりません。適切な位置を確認しなかったり、必要な出力変数を確認しないと、プレス成形の不具合を特定できない場合があります。シミュレーション・パラメータやデザイン・ガイドラインの徹底した適用や結果の解釈を保証できなければ、成形結果の目標に到達することは叶いません。そのため、プレス成形シミュレーションを適切に定義および実行し、製品やプロセスを着実に評価するには、標準を適用することが極めて重要です。またこれらすべてに対応するならば、品質基準についても、時間をかけてしっかりと確認すべきです。というのは、品質基準は後に現場でも満たす必要があるため、すべての結果を慎重に評価することに妥当な時間を費やすことは意味があります。

測定設定: スプリングバックを測定する場合、プレス成形したシートをどのように位置決めするか、または「取り付けるか」について細心の注意を払う必要があります。特に見込み補正の前に、パイロットやクランプによる拘束計画によってパネルを変形させず、またいかなる方法によってもシートのスプリングバックの自然な反応を妨げないことが重要です。スプリングバックを正しく測定しないと、スプリングバックの評価を誤り、さらには対策や見込み補正が不十分となるか、あるいは最悪の場合には不適切となります。そのため、境界条件を慎重に定義して分析し、プレス成形シミュレーションでスプリングバックを考慮する場合は、いつでも見込み補正の優良事例に従う必要があります。

ほとんどの重大パラメータは適用する標準から定義するべきで、エンジニアリング工程の初期段階から定義できます。 これらパラメータの大半は明確で、シミュレーションと現実の比較を容易に行うことができます。たとえば、正確なドロービード形状を把握するのは困難ですが、ドロービードの有無および位置については明らかです。また、それぞれのドロービードの拘束の大きさは、金型のトライアウト時に微調整します。他のパラメータはより敏感で、シートや金型サーフェスの粗さ、そして潤滑油のタイプといった物理的なパラメータを考慮しながら、ドロー型のスケールやトライボロジ・モデルのように、適用した標準を信頼すべきです。さらに、金型がスケーリングされているかどうは、測定には非常に重要な問題です。

まとめると、前述のこれらの値はすべて重大パラメータとして考慮しなければなりません。これらの特性はプロセス・シミュレーション・ソフトウェアの入力値として扱うだけではなく、この段階で適用している標準の理解と併せて考慮する必要があります。むしろ、現実の工程にも同様に適用できることを検証する必要があります。

次回の連載記事では、次段階の重要パラメータを取り上げ、金型のベアリング(管理面)、接触条件、適用したプロセス荷重を考慮した金型の閉動作に関する事例を検証します。

当社のブログにご登録いただき、本連載の他の記事をご一読いただけましたら幸いです。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)