シミュレーション正確度の担保に不可欠なロバスト性

本稿はAutoFormパレートの法則を活用してシミュレーションの正確度向上を図る連載の第5回です。正確度指標の包括的な拡張を担うロバスト性解析の追加による、プレス成形シミュレーションの強化について紹介します。

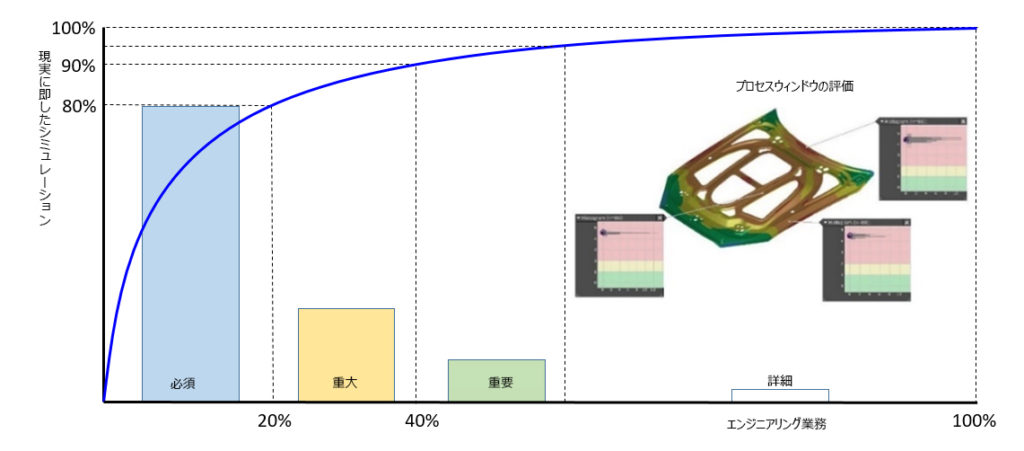

これまでの連載記事では、必須パラメータ、重大パラメータ、重要パラメータについて詳説してきました。これらのパラメータ・グループからシミュレーション最終結果の正確度の95%が担保されるため、シミュレーションで実際のエンジニアリング工程を確実に表現することができます。しかし、最終レベルの詳細パラメータ(次回の連載記事を参照)の検討を行う前に、すでに確立したプロセス設定全体のロバスト性を確認する必要があります。

図1: シミュレーションのインプット・パラメータとシミュレーション結果に対する影響

重要パラメータは、必須パラメータおよび重大パラメータの上に構築されます。たとえば、重大パラメータを変更したら、重要パラメータの微調整を初めからやり直さなければなりません。しかし後続の詳細パラメータについては、ロバストな結果の達成には限定的な影響しかないため、まださほど重視する必要はありません。

初期の金型トライアウトでは検査治具を使い、最初にプレス成形したパネルが寸法公差に適合しているかを確認します。これまでは、金型のスポッティングをすることで、 金型の実用性を高めてきました。この段階では、データを収集し、複数回プレスを実行して、工程能力、工程感度、または 工程精度を検証します。これは、一連の部品が必要公差にどの程度まで適合しているかを表わします。通常は30個以上の部品、場合によっては最大300個ほどの部品をプレス成形して、工程精度を検証します。

すべての部品が公差に収まらないと、工程能力は保証されません。プロセス・ウィンドウが不明か明らかに小さい場合、公差に収まらない部品がでてきます。ここからコストが飛躍的に高まりはじめ、次の段階も非常に厄介になります。トライアウトに精通した担当者たちを招集したら、担当者それぞれの立場から金型のスポッティングやネスティングを続けるように勧告されるかもしれません。しかし、これには時間がかかり、またコストもかさみます。その上、工程の再現性が脆弱になり原因の特定も困難になります。金型に対する作業が問題解決に直結しないことは明らかです。最悪の場合は、再現性を確保するソリューションを特定できないまま、時間、費用、助言のすべてが尽きるまで作業をやり尽くすことになるでしょう。

プレス成形シミュレーションは、実際のプロセスを表現しなければ意味を成しません。実際のプロセスを確実に表現できた場合のみ、シミュレーション結果によってコストを伴う試行錯誤を回避できます。そこで、最初のブランクをシミュレーションし、そして金型を切削および加工する前に、エンジニアリングで工程精度を評価すれば、トライアウトで推測を重ねる必要がなくなります。このロバスト性解析によって、実際の工程の精度(または能力)を表す一連のデータ・ポイントを作成できます。結果的に、ロバスト性解析は非常に有効な情報源となり、エンジニアリングの意思決定プロセスをサポートします。

ロバスト性解析の入念な検討

基準シミュレーションからロバスト性解析を実行する場合、変動する一連のインプット・パラメータを定義する必要があります。実際のところ、 明確に定義された量産工程では、ばらつきは通常極めて小さく±10%程度です。 基準値付近のパラメータ値がもっとも多く、この基準値から離れるにつれて、このようなパラメータ値が発生する確立は低くなります。板厚、引張強度と相関性がある降伏応力、r値、潤滑量、バインダ荷重、ブランク位置などのパラメータのばらつきは、すべてが解析で考慮されます。実際のパラメータは公差内で変動するため、これらを誤差因子パラメータと称します。パラメータは特定の範囲内のみ制御可能で、公差で定義されます。つまり、正確な「真」の値がありません。

入力のばらつきから出力のばらつきを予測でき、また解析結果にもばらつきが生じます。そして結果の評価時に、結果値のばらつきが指定した限界を越えているかを検証します。この結果変数は、工程能力指数(CPK)と呼ばれます。ここでトライアウトや生産段階と同様に、シミュレーションでも同じ条件を適用します。このように、生産および品質保証と同じプロセス・コントロールの統計的手法をエンジニアリングでも適用します。

結果のばらつきが仕様限界を越えない場合、工程はロバストだと称されます。実際には、どのようにインプット・パラメータが(想定されたばらつき範囲内で)変化しようとも、このプロセスでは許容範囲内の部品が生産できることを意味します。数学的には、工程能力指数あるいはCPK値が1.33より大きくなります。結果のばらつきが仕様限界を越えると、プロセスはロバストではないと称されます。

今日、世界の多くの会社がエンジニアリング工程で、このロバスト性解析を採用して、トライアウトや生産時のコストの試行錯誤を回避しています。ロバスト性解析だけが部品生産の工程能力を定量的に予測できるため、これは有効活用すべきです。また量産工程のエンジニアリングの最終的な目標は、生産工程の安定性と生産量を担保することです。生産の不具合と失敗を予期し回避するには、ロバスト性解析に代わるものはありません。

ブラジルのOEMにおけるインナー・ドアの「われ」の事例

ブラジルのOEMにて、ドアインナー・パネルの生産で生じた「われ」の不具合を解決した実例をご紹介します。何度か対応策に取り組んだ後、OEMからオートフォーム社に連絡が入り、新設された工場でプレス成形部品の生産中、不良品率が最大25%に達したと報告がありました。不具合は、最初のドロー工程における「われ」から生じています。そこでドロー工程の結果に寄与する材料特性や潤滑などのパラメータについて徹底的な調査を実施しましたが、残念ながら「われ」の決定的な原因は不明のままでした。部品背面の上角部は非常に重要ですが、シミュレーションで特定した重大なポイントと、実際の生産で「われ」の高い発生頻度のある領域に、明確な関係を特定することができません。しかし75%の部品生産は成功しているため、このシミュレーションはプレス成形工程を妥当な範囲で表現していると評価し、このまま生産段階に適用しました。とはいえ、25%の不良品が生じる根本的な原因を突き止めることができれば、さらなる効率化を図れます。

そこでロバスト性標準が基本シミュレーションに適用され、ここで、オートフォーム社が実施したロバスト性解析から新たに特定された着目ポイントを比較することになりました。この結果と生産統計を比較すると、ロバスト性解析が特定した着目領域は、現場で確認されたものとぴったり一致しました。簡単に言うと、エラーの特定および問題の原因を解明に成功し、そして不具合を解決できたのです。

お客様にとって、この事例はAutoFormロバスト性評価の精度を実証するものであり、生産時の不具合に対する最善のソリューションを検討する上で、有用な情報を得られることも確認できました。問題の解決後は、これまで不具合が発生していた部品にも不良がなくなり、順調にプレス成形が行われています。ある特定のプロセス・ポイントだけを確認するのではなく、プロセス・ウィンドウ全体を確認することの重要性が改めて認識されました。

韓国Jim Yung Precision社の事例

Jim Yung Precision社では、エンジニアリングの工程を問題なく完了しましたが、初期の金型トライアルでは3か所でクラックが生じました。基準シミュレーションの結果では、問題のある領域を特定できませんでした。しかし、実際の生産工程における想定外の工程条件のばらつきを考慮に入れたロバスト性解析から、まったく同じポイントでCPK値(工程能力)が劣っていることが明らかになりました。この結果に感銘を受けたJim Yung社では、AutoForm-Sigmaの活用を進め、数か月にわたってロバスト性解析を実施することで、トライアウト・ループ数を削減し、またすべてのトライアウトが問題なく完了するようになったことで、大幅なコスト削減も実現しました。

デジタル化によるプレス成形工程のロバスト性の改善について、Volvo Trucks社からオートフォーム社に打診がありました。既存の工程ロバスト性に関する金型サプライヤとの契約では、短期間での工程能力の簡単な評価に限られていました。生産の初期段階では少量の部品のみを生産するため、材料公差の範囲全体にわたる生産の品質は確認できません。調査の初期段階では、部品の寿命を通してより大きな生産工程能力が可能になるプロセス・ウィンドウの特定を目標としました。

あれから3年が経過しましたが、AutoForm-Sigmaのロバスト性解析はプレス成形の生産性の5%増加に貢献しています。また、金型の不具合に関連するダウンタイムは2.5%から1.5%に低下しました。いまではデザインの検討は、ソフトウェアを使いながら実行しています。ソフトウェアを使わずに、実験から同様の統計的なフィードバックを得るには、少なくとも5年分の生産が必要となるでしょう。

これらの事例から、ひとつのプロセス・ポイントのみに依存したエンジニアリングは、トライアウトや生産の実施および量産部品の担保には不十分であることがわかります。工程ロバスト性の確認は、エンジニアリングを効率的に行う上で不可欠であり、プレス成形シミュレーションの究極の精度を実現するために考慮しなければならない重要なパラメータの1つです。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)