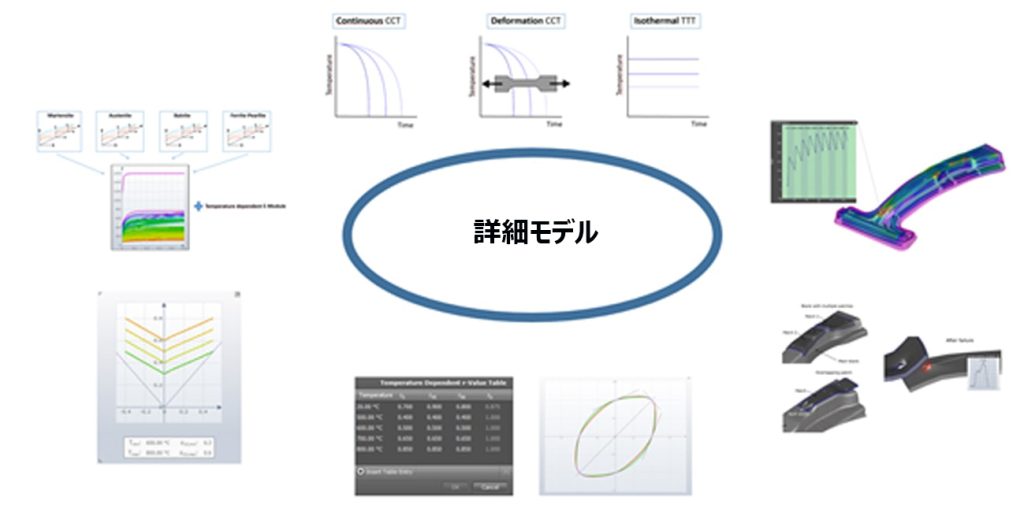

ホットスタンプは今や確立された手法ですが、その工程の数値解析には未だ課題が山積しています。冷間プレスよりも複雑であるため、その工程を正確に説明するには、正しい物理的挙動を考慮する必要があります。工程技術者がホットスタンプのシミュレーションを行う場合、考慮すべき要因は多岐にわたります。

- 合金鋼の各相における温度とひずみ速度に依存するフローカーブ

- 高温下でのシートの温度依存と方向依存を考慮した温度依存のR値

- 温度に依存するFLC

- 塑性ひずみが相変態に及ぼす影響

- スポット溶接を含むパッチワークブランク

- 金型の3D熱伝導と冷却経路

図1. ホットスタンプ工程の詳細モデル

しかし工業分野のシミュレーションで使用するトライボロジシステムの多くは、たとえば、摩擦には一定のクーロン摩擦係数を用いるなど、過度に単純化されています。

ホットスタンプの摩擦は一定ですか?

ホットスタンプの摩擦は一定ではありません。数多くの研究結果から、ホットスタンプの摩擦は、温度、接触圧、摺動速度といったさまざまなパラメータによって変動することが証明されています。ホットスタンプの摩擦が「一定値」ではないことは、この研究が始まった2009年、つまり10年以上前から判明していたのです。

ではホットスタンプのシミュレーションには、なぜこれまで一定の摩擦係数が適用されてきたのでしょうか?

その理由として、以下の2点を挙げることができます。

- シミュレーションの精度を向上させるには、冷却経路やスポット溶接など、摩擦よりも重要な工程パラメータのモデル化を優先すべきだった。

- 複雑なトライボロジシステムを計算し、モデル化するためのツールがなかった。

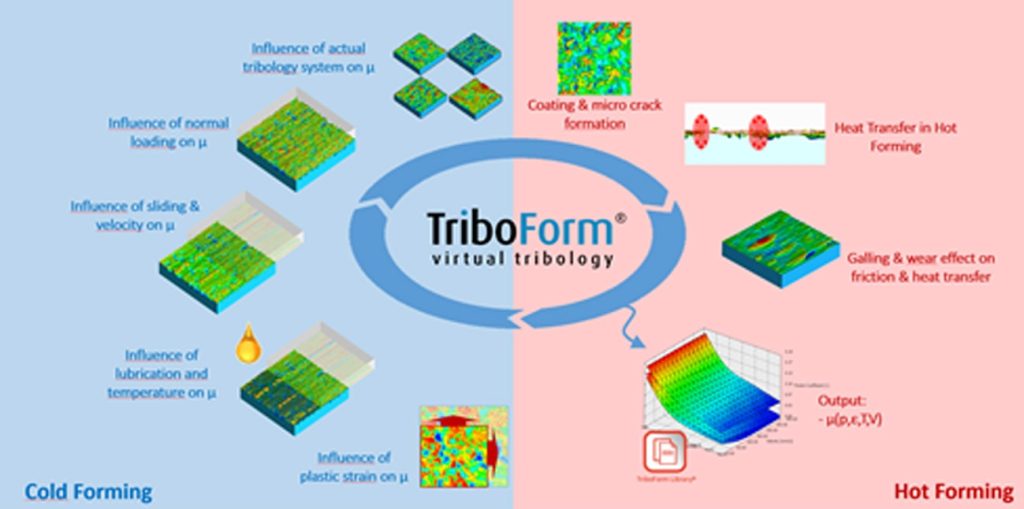

TriboFormについて

ホットスタンプ工程のモデルを作成する場合、AutoFormは既に重要な工程パラメータのモデル化を詳細に実施することができるレベルに達しており、1番目の理由はもはや当てはまりません。また2番目の理由に対する対策としては、TriboFormを活用すれば、シートと金型間のトライボロジシステムを考慮した摩擦係数を計算できます。もはやホットスタンプのシミュレーションに、一定の摩擦係数を用いる理由はありません。

TriboFormは冷間プレス向けに開発されたソフトウェアですが、後に、ホットスタンプのトライボロジ条件にも対応できるように機能が拡張されています。ホットスタンプでは、塗膜の挙動および微小なクラックの形成が、トライボロジ条件を決定づける重要な要因となります。トライボロジ条件が変動すると、シートと金型間の熱伝達が変化し、その結果新たなカジリや摩耗が生じることでさらにトライボロジ条件へ影響が及ぶ場合があります。他のすべての依存関係を考慮しながら、接触圧力、塑性ひずみ、温度、および摺動速度に応じた4次元摩擦モデルを構築することが効果的です。

図2. TriboFormソフトウェアを活用した冷間プレスとホットフォーム

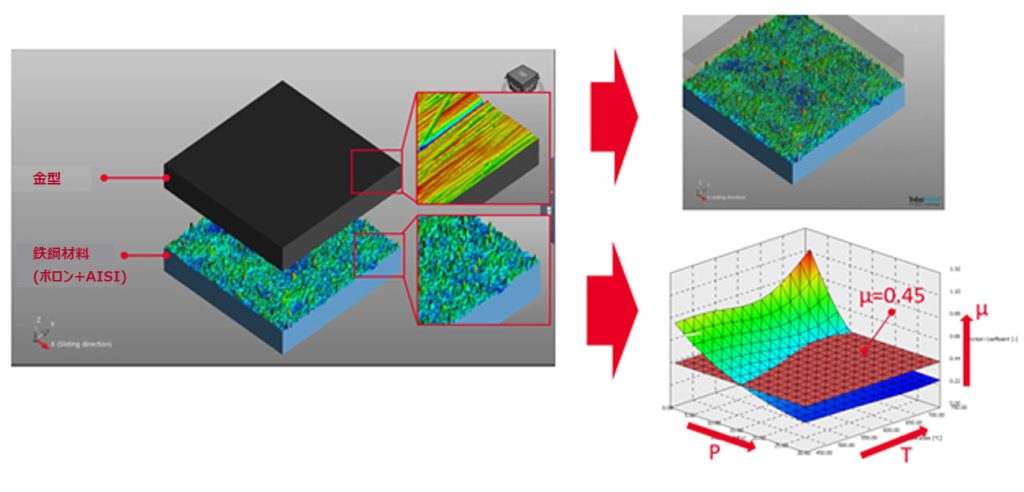

この方策を用いれば、摩擦係数を確認したり、シートと金型の粗さ値の違いを比較することができます。図3は一定の摩擦係数(0.45)を適用することが、いかに問題を単純化しすぎているかを示します。

図3. 摩擦係数の計算

TriboFormからより重要な結果を導き出せるのでしょうか?

工程技術者の中には、TriboFormを活用することで、より重要な結果を引き出すことができるのか、という疑問を持つ方が少なからずいらっしゃいます。これには「場合による」とお答えしています。

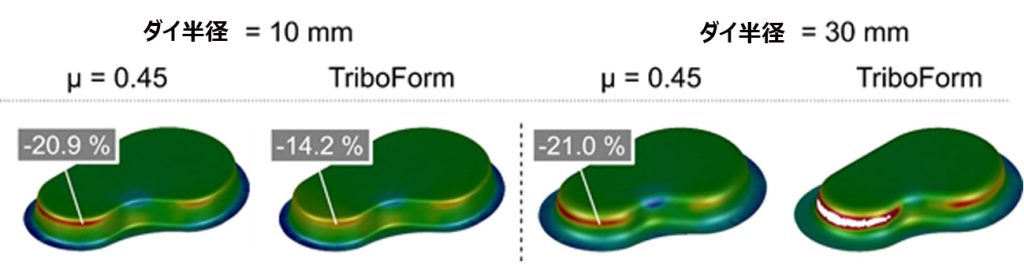

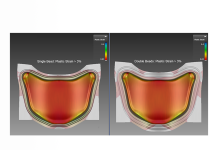

その詳細を確認するために、図4のとおり、異なる部品形状を用いて高度な摩擦モデルの効果を調べました。シミュレーションを比較する上で、板減の結果を指標として使用し、板厚方向の公称ひずみをパーセントで表します。左はダイ半径が10mm、右は30mmです。ダイ半径が小さい場合はクーロンモデル、ダイ半径が大きい場合は高度な摩擦モデルを用いた結果がより重大であることがわかります。これは主に半径領域での接触圧に起因します。半径が鋭利であるとより多くの接触圧が生じるため、高圧になるほどシートのサーフェスはより滑らかになります。すると高度な摩擦モデルでは、摩擦係数が減少します。また接触圧が高いということは、金型への熱損失が速いということでもあり、その結果、その部分の材料がより冷たくなり、摩擦係数がさらに低くなります。

図4. 一定のクーロン摩擦とTriboFormによるシミュレーション結果の比較

摩擦は複雑なテーマです。しかしAlSiの薄膜を施したマンガン・ボロン鋼に特化した摩擦モデルに、トライボロジシステムの特性が追加されたことで、工程技術者は余分な手間をかけることなく、この高度な摩擦モデルを直接活用できるようになりました。

以上の成果は、ボルボカーズ社、タタ・スチール社、ドルトムント工科大学との産学共同研究によるものです。より詳細な内容をご希望であれば、今年のIDDRG国際会議で発表した論文をご確認ください: Application of an Advanced Friction Model in Hot Stamping Simulations: A Numerical and Experimental Investigation of an A-Pillar Reinforcement Panel from Volvo Cars – IOPscience