デジタル化のプロセスを通じた抜本的な変革の推進

デジタルトランスフォーメーション(DX)はバズワードですが、その反面、筆者が所属するプロセスエンジニアリング部門にとってどのような意味があるのか、また各部門や企業全体に何が急速に浸透しているのか、いまだ漠然としています。どのような利点があるのでしょう。事業効率や企業の俊敏性を向上できたり、OEM、材料サプライヤー、金型や部品のサプライヤーなどに新たな価値がもたらされたり、……もちろん、誰もがDXの重要性を認識していますが、それでも日々の生活の中でどのような変革が行われるのか、明確に理解できている人はあまりいません。

日常業務に立ち返ると、競争力のある製品の開発やコスト削減などの業務改善に取り組む一方で、実際の生産現場では多くの場面で問題に直面しています。プロセスエンジニアリングは各関係部門の基盤となる部門です。しかし綿密な対策、総合的な判断力、幅広いコミュニケーション、特定の事象に関する深い知識などが求められる非常に高度で複雑な業務であるため、デジタル化することは非常に難しいと考えています。ここ最近は「デジタルダイスポッティング」という言葉を聞くようになりました。ダイスポッティングを熟知している筆者たちエンジニアにとっては、「熟練の職人技に頼らず、デジタルのみでダイスポッティングを行うことは不可能」と考えるだけでなく、「そもそもシミュレーションの精度に大いに疑問を感じる」といった意見が多いです。

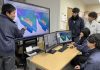

韓国のオートフォーム社ではAutoFormを介したデジタル化と現場主導のデジタルツインのコンセプトを紹介し、完全なデジタル化とその変革に向けて、非常にシンプルなDXプロジェクトとすぐに開始できるソフトウェアアーキテクチャを提唱しています。DXに必要なソフトウェアシステムについては、[スマート・ファクトリーのプロセスにおける一貫性の問題]および[プレス成形とBiW工程シミュレーションにおける一貫したシステムエンジニアリングをサポートするソフトウェアとデータアーキテクチャの重要性]の記事をぜひご一読ください。

その基本的な考え方はシンプルで、部門をまたがるすべての各関係者がエンジニアリングの成果を可視化できるソフトウェアシステムを使用することを推奨しています。材料、形状、プレス成形工程、工程配置、標準化、トライボロジ、品質評価、評価方法など、すべてのデータをAutoFormデザインファイルに格納し、それらを共有することで、部門間がデジタルなデータを介してコミュニケーションを図れるようになります。

エンジニアリングの成果をデジタルに可視化して、そのデジタルの連続性を担保することで、各関係部門が連携することが可能になります。

「競争力のある製品の開発」という目標に向けて、エンジニアはみな多くの業務に携わり、さまざまな責任を負っています。しかしすべての情報をエンジニアリングのソフトウェアシステムで扱うことは容易にできます。そしてもしそのシステムを部門間で連携できるのであれば、DXはそう難しいことではありません。AutoFormを活用すればシミュレーションを重ねるたびにアップデートされたデータを他部門でも確認することができ、さらにはその後の対策を部門間で検討する際にもリアルタイムでガイダンスを提供できます。

サプライヤーを含むすべての組織のエンジニアリングと製造のプロセスをインテリジェントコネクトシステムとして運用することで、業務効率を大幅に改善することができます。確かに自動車製品の競争力はサプライチェーン全体の強さが基盤となります。自動車メーカーはサプライチェーンの先頭に立ち、効率の追求と革新的製品の市場投入を導いていかなければなりません。とはいえ、ソフトウェアシステムを介してDXを推進できるのであれば、目標、役割、仕事を明確に定義した上で、共同プロジェクトを主導してゆくべきです。

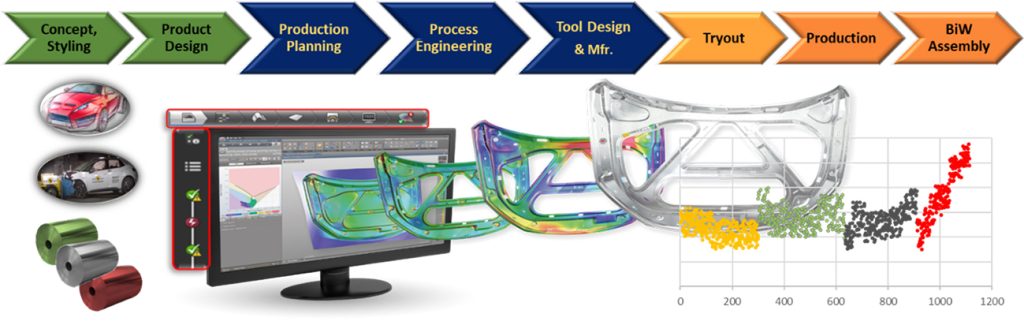

図1. AutoForm GUIを介したエンジニアリングの検討と即時アップデート

目標

- 新車開発プロジェクトにおける材料と製造工程の調査にて、プロセスエンジニアリング部門では衝突安全性と運転性能を考慮した材料と熱間プレス成形工程を検討します。製品性能については、車体構造の観点から構造部品の要件である強度と剛性を満たさなければなりません。

- 製造のプロセスデザイン部門では、エンジニアリングのあらゆる段階において、設計変更の依頼に柔軟に対応できなければなりません。エンジニアリングの変更依頼に柔軟さをもたらすデジタルプロセスモデルを構築することが必須です。

- デジタルシステムを活用した革新的なエンジニアリングプロセスを展開し、板厚やスプリングバックなどの寸法精度を含む製品の品質基準を担保することが、DX戦略の主目標となります。ISO9001:2015に準じたプロセスの手法は、AutoFormガイドラインの機能からご利用いただけます。

- 金型の設計、切削、トライアウトに費やす時間およびコストの削減を数値化することで、事業成功と俊敏性向上をもたらすことを最低限の目標に挙げます。

役割

1.KIA (プレス成形エンジニアリング部門、オーナー: キョンフン・チェ)

a. 車種と部品の選定、プロジェクトの指揮

b. 上流とリスクベースエンジニアリングの導入およびリアルタイムの

アップデート

c. 新たなプロセス「熱間プレス成形とデジタルダイスポッティングを

活用したNCモデル」の構築

・下流へのDX導入とPDCAの徹底

d. 「熱間プレス成形とデジタルダイスポッティングを活用したNCモデル」

のモデルを介した実パネルの検証

・実パネルの検証およびプロジェクトの成果を数値化

・ゲージの影響を考慮した局所的な冷却速度の確認

2.KIA (プレス成形エンジニアリング部門、プロジェクトマネージャー)および Shinyoung (金型メーカー)

a. 正確なスポッティングのセットアップ、特に「デジタルダイスポッティン グ」を適用した場合のスポッティングの状態の数値化

b. DXプロセスの評価、リアルタイムのフィードバック

c. デジタルプロセスモデル(AutoFormデザインファイルに含まれる全情報) を完全順守した形でトライアウトを実施

d. 修正を加えずにデジタルモデルと実パネルの状態と相違点を報告

e.「デジタルダイスポッティング」の検証と利点の数値化

3.韓国オートフォーム社

a. AutoForm-ProcessDesignerforCATIAを活用した「デジタルダイスポッティ ング」の高精度なモデル設定および「ダイスポッティングを介したNCモデル の構築」の完全サポート

b. AutoFormガイドラインの標準を活用したデジタルモデルの「確認および検 証」をサポート

c. AutoForm熱間プレス成形の事前準備と結果の検証

d.「デジタルダイスポッティング」を適用した最終NCモデルの確認

e. トライアウト実施および検証への立会い

「熱間プレス成形とデジタルダイスポッティングを活用したNCモデル」プロジェクトの適用範囲と定義において、図2のマスタープランを作成しました。

図2. デジタルトランスフォーメーション検証プロジェクトのマスタープラン(短期)

実際にはこのマスタープランの作成前に、試験計画をもとに研究開発センターで物理試験を行い、要件や仕様を検証しています。試験片を図3に示しますが、組み立て車体の性能に関する試験計画や結果には守秘義務があるため、残念ながら公開できません。

図3. 強度試験の試験片と実際の成形済パネル(プロトタイプによる試験のコンセプト)

最後にお伝えしたいのは、上流の研究開発部門とのコミュニケーションは、完全なデジタル化を進める上での起点となり、またこの変革から多くのメリットを享受できる、つまり特に重視すべき点だということです。そのためこのプロジェクトは上流とのコミュニケーションから開始します。またAutoFormソフトウェアシステムには材料ライブラリが、プロセスエンジニアリングからDXを開始するのに有利です。AutoFormデザインファイルを使用することで、材料と製造工程を一緒に同時に追跡できます。

本稿には続編がありますので、ご期待ください。第二部ではソフトウェアベンダのサポートによる自動車メーカーやサプライヤにおける実際のDX構築についてレポートします。そして第三部では、DXの成果と利点について紹介します。

[…] ビジネスとサプライヤのあらゆるレベルにおいて、熱間プレス成形工程のデジタル化を可能にする最新技術について、KIA社の取り組みを三部編成でお届けしています。この第二部では、KIA社が熱間プレス成形工程にデジタルダイスポッティングを組み込んだ事例をご紹介します。 […]

Comments are closed.